一种钢板表面自动除锈装置及方法

1.本发明涉及钢板技术领域的一种钢板处理装置及方法,特别涉及一种钢板表面自动除锈装置及方法。

背景技术:

2.钢板在长期使用过程中,表面往往会出现不同程度的锈蚀。目前普遍采用硫酸腐蚀的化学除锈清理钢板表面锈迹的方式对钢板造成深度腐蚀,而且会产生大量的酸性污水,造成严重的环境污染,不符合可持续发展观的要求。采用砂纸打磨的物理方式可以控制打磨深度,降低对钢板的损耗,大大延长钢板的使用寿命。但是人工打磨的方式速度慢,效率较低。

技术实现要素:

3.本发明提供一种钢板表面自动除锈装置及方法,可以大大增加钢板表面除锈效率,在保证打磨质量的同时可以大大节省劳动力。

4.本发明的技术方案是:

5.一、一种钢板表面自动除锈装置:

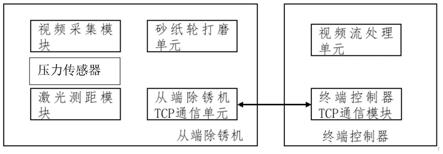

6.包括传送带、终端控制器和从端除锈机,终端控制器包括了视频流处理单元、终端控制器tcp通信模块,从端除锈机包括了视频采集模块、激光测距模块、砂纸轮打磨单元、从端除锈机tcp通信单元和压力传感器;钢板布置在传送带上冰沿传送带运输,视频采集模块、激光测距模块、砂纸轮打磨单元和压力传感器均连接到从端除锈机tcp通信单元,终端控制器tcp通信模块和从端除锈机tcp通信单元之间通信连接,终端控制器tcp通信模块和视频流处理单元连接。

7.通过压力传感器控制钢板在传送带的运输进入,通过砂纸轮打磨单元对钢板进行打磨除锈,通过激光测距模块实时检测打磨除锈过程中砂纸轮打磨单元的位移进而获得打磨深度信息,通过视频采集模块采集打磨除锈后的钢板表面图像,钢板表面图像和打磨深度信息经终端控制器tcp通信模块和从端除锈机tcp通信单元发送到视频流处理单元,终端控制器是用来处理钢板表面图像和打磨深度信息,而实时反馈发送控制信号到砂纸轮打磨单元。

8.所述的钢板的上下表面分别安装有砂纸轮打磨单元,压力传感器安装在传送带进口侧的底面,视频采集模块安装在砂纸轮打磨单元对钢板打磨处理的附近,并朝向砂纸轮打磨单元对钢板打磨处理的钢板表面。

9.所述的砂纸轮打磨单元包括有砂纸轮及其升降机构,升降机构带动砂纸轮沿靠近钢板和远离钢板方向移动进而对钢板进行打磨除锈。

10.所述的从端除锈机还包括了在砂纸轮打磨单元附近布置的风扇和碎屑收集装置。

11.所述的激光测距模块同步安装于砂纸轮打磨单元的砂纸轮。

12.二、一种钢板表面自动除锈方法,方法具体包括如下步骤:

13.步骤s1:实时检测传送带上的压力变化,进而判断传送带的进口侧是否有钢板进入;

14.步骤s2:在钢板进入情况下,传送带将钢板传送到打磨位置,启动从端除锈机,控制砂纸轮回到初始位置,启动视频采集模块和激光测距模块;

15.步骤s3:通过视频采集模块获取未打磨除锈前的钢板表面动态视频,并将视频通过tcp通信传送至终端控制器;

16.步骤s5:终端控制器对接收的视频进行实时预处理,并将视频中的图像进行实时锈蚀识别,识别出锈蚀区域,再生成从端除锈机不同区域的打磨的控制信号;

17.步骤s6:终端控制器将控制信号通过tcp通信传送至从端除锈机;

18.步骤s7:从端除锈机根据得到的控制信号控制砂纸轮向钢板表面靠近移动以打磨除锈,并实时检测打磨接触位置而控制打磨;

19.步骤s8:通过激光测距模块检测砂纸轮与钢板表面之间的距离并经tcp通信传送至终端控制器,终端控制器处理计算获得砂纸轮的磨损情况,判断砂纸轮是否需要更换,以及是否再次进行打磨除锈,并生成反馈控制信号发送到从端除锈机;

20.步骤s9:从端除锈机上通过安装的风扇将钢板表面打磨碎屑吹到旁边的碎屑收集装置;

21.步骤s10:重复所述步骤s3

‑

步骤s6,从端除锈机根据所述终端控制器的反馈控制信号判断是否回到步骤s7循环处理,以进行下一次打磨除锈;若回到步骤s7,则步骤s7;若不步骤s7,则继续进行步骤s11。

22.步骤s11:完成打磨除锈后,从端除锈机控制传送带将钢板传送至出口端。

23.所述的压力传感器实时检测传送带的进口端是否超过预设阈值的压力增加,若有则有钢板进入,启动传送带将钢板传送到打磨位置,并向从端除锈机发送启动信号。

24.所述步骤s5中,终端控制器对得到视频进行关键帧提取,获得钢板表面的rgb图像;再将rgb图像转化为灰度图像,通过最大熵阈值法建立图像灰度值和熵之间的关联模型:

25.对于给定一个预设的分割阈值q,0<=q<k

‑

1,对于分割阈值所分割的两个图像区域c0、c1,两个图像区域c0、c1估算的概率密度函数表示为:

[0026][0027][0028]

其中,p0(q),p1(q)分别表示的是分割阈值q分割的背景和前景像素的累计概率,两者之和为1;

[0029]

建立背景和前景对应的熵表示如下:

[0030]

[0031][0032]

其中,h0(q)表示图像区域c0的熵值,h1(q)表示图像区域c1的熵值,p(i)表示像素数为i的概率,i表示像素数;

[0033]

图像的总熵值h为:

[0034]

h=h0(q)+h1(q)

[0035]

令k=255,q从1开始进行遍历,计算所有分割阈值下图像的总熵值h,找到最大的总熵值h,将最大的总熵值h对应的分割阈值作为图像识别的最佳分割阈值;

[0036]

进而根据最佳分割阈值将原始的rgb图像进行分割,分成目标锈蚀区域和无锈蚀的背景区域,从而生成打磨除锈的钢板表面不同区域打磨的位置信号,通过tcp通信模块传送至从端除锈机。

[0037]

所述的从端除锈机根据得到的控制信号控制砂纸轮向钢板表面打磨移动,在此过程中,从端除锈机中控制砂纸轮移动,除锈机通过读取数据采集卡里面双目图像通过双目立体匹配算法进行图像处理得到砂纸轮于钢板表面之间的距离,一步将砂纸轮与钢板表面之间的距离输入至从端除锈机对距离进行反馈,带动砂纸轮快速移动到打磨区域附近。

[0038]

所述步骤s7中,在砂纸轮向钢板表面靠近移动过程中,根据砂纸轮与钢板表面接触产生一个阶跃电流,对砂纸轮与钢板表面的打磨接触位置进行零点标定,之后再缓慢调整降低靠近移动的速度对钢板进行打磨除锈。

[0039]

即:开始砂纸轮打磨单元的砂纸轮向钢板表面以较快速度靠近移动,当恒速转动的砂纸轮与钢板表面接触产生一个阶跃电流,即砂纸轮的电机的电流突变时,认为此时为砂纸轮刚接触到钢板表面,对砂纸轮与钢板表面的打磨接触位置进行零点标定;然后再控制砂纸轮向钢板表面以较缓慢度靠近移动,对钢板进行打磨除锈。

[0040]

本发明的创新点在于是:

[0041]

首先本发明基于钢板表面纹理与钢板表面腐蚀程度建立了一个钢板表面与腐蚀程度的卷积神经网络模型,可以估计出钢板表面打磨深度,为钢板打磨的自动化实现提供前提基础;

[0042]

进一步的根据当电机堵转时电机的电流突变的原理,检测砂纸轮控制电机电流环电流变化,当砂纸轮控制电机电流发生突变时,砂纸轮接触到钢板表面,在这一环节,本发明提供一种较为精确的检测钢板表面与砂纸轮接触位置的方法,实现了对钢板表面打磨深度的一个较为精确的控制;

[0043]

进一步的激光传感器实时检测钢板表面与砂纸轮之间的距离,可以实时的检测砂纸轮的磨损情况,保证了整个装置安全高效的运行。

[0044]

最后本发明实现了对钢板表面打磨过程的全自动化,并且有实时的故障检测机构保证了整个装置安全高效的运行。

[0045]

本发明具有以下优点和有益效果:

[0046]

1、整个过程不需要人为参与,实现了整个流程的全自动,在提高工作效率的同时大大节省了劳动力。

[0047]

2、根据当电机堵转时电机的电流突变的原理,检测出了砂纸轮与砂纸轮表面接触的零点位置,实现了对钢板深度的一个较为精确的打磨。

[0048]

3、实时检测砂纸轮的磨损实现高效工作的同时,提供以一个故障诊断机制。

[0049]

4、利用视觉系统对打磨效果进行反馈,实现了较好除锈效果,且降低了钢板表面除锈成本。

附图说明

[0050]

图1是钢板表面自动除锈装置的结构框图。

[0051]

图2是钢板表面自动除锈方法的流程示意图。

具体实施方式

[0052]

为了使本发明的目的和实现方法更加清楚,将结合附图对本发明进行进一步的详细阐述。这种描述是通过示例的方式介绍了与本发明的原理相一致的具体实施方式,目的在于使得本领域的技术人员能够复现本发明,在不脱离本发明的范围和精神的情况下可以使用其他实施方式并且可以改变和/或替换各要素的结构。因此,不应当从限制性意义上来理解以下的详细描述。

[0053]

如图1所示,装置具体实施包括传送带、终端控制器和从端除锈机,终端控制器包括了视频流处理单元、终端控制器tcp通信模块,从端除锈机设置在传送带附近,从端除锈机包括了视频采集模块、激光测距模块、砂纸轮打磨单元、从端除锈机tcp通信单元和压力传感器;钢板布置在传送带上冰沿传送带运输,视频采集模块、激光测距模块、砂纸轮打磨单元和压力传感器均连接到从端除锈机tcp通信单元,终端控制器tcp通信模块和从端除锈机tcp通信单元之间通过无线/有线的tcp通信连接,终端控制器tcp通信模块和视频流处理单元连接。

[0054]

通过压力传感器控制钢板在传送带的运输进入,通过砂纸轮打磨单元对钢板进行打磨除锈,通过激光测距模块实时检测打磨除锈过程中砂纸轮打磨单元的位移进而获得打磨深度信息,通过视频采集模块采集打磨除锈后的钢板表面图像,钢板表面图像和打磨深度信息经终端控制器tcp通信模块和从端除锈机tcp通信单元发送到视频流处理单元,终端控制器是用来处理钢板表面图像(视频流数据)和打磨深度信息,而实时反馈发送控制信号到砂纸轮打磨单元,进行反馈控制。

[0055]

终端控制器tcp通信模块和从端除锈机tcp通信单元组成了tcp通信模块,tcp通信模块包括以太网接口组成,其目的是终端控制器和从端除锈机以及各传感器之间的通信。

[0056]

钢板的上下表面分别安装有砂纸轮打磨单元,压力传感器安装在传送带进口侧的底面,用于检测经过传送带的上的重量,视频采集模块安装在砂纸轮打磨单元对钢板打磨处理的附近,并朝向砂纸轮打磨单元对钢板打磨处理的钢板表面。

[0057]

视频采集模块采用双目相机,安装在砂纸轮打磨单元对钢板打磨处理的钢板表面的侧上方。

[0058]

砂纸轮打磨单元包括有砂纸轮及其升降机构,升降机构带动砂纸轮沿靠近钢板和远离钢板方向移动进而对钢板进行打磨除锈。

[0059]

从端除锈机还包括了在砂纸轮打磨单元附近布置的风扇和碎屑收集装置。

[0060]

如图2所示,本发明装置的具体实施方法和过程具体如下:

[0061]

步骤s1:通过压力传感器实时检测传送带上的压力变化,进而判断传送带的进口

侧是否有钢板进入;若有钢板进入则进行下一步骤;

[0062]

压力传感器实时检测传送带的进口端是否超过预设阈值的压力增加,若有则有钢板进入,启动传送带将钢板传送到打磨位置,并向从端除锈机发送启动信号。从而实现了从端除锈机根据安装在传送带上的压力传感器的启动信号,启动电机缓慢移动砂纸轮向初始位置移动。

[0063]

激光测距传感器实时反馈砂纸轮位移直至砂纸轮回到初始位置,打开双目相机为下一步做好准备。双目相机获取钢板表面动态视频,并将获取的视频缓存至数据采集卡,终端控制器通过tcp通信模块读取数据采集卡里的视频数据。

[0064]

步骤s2:在钢板进入情况下,传送带将钢板传送到打磨位置,启动从端除锈机,控制砂纸轮打磨单元的砂纸轮回到初始位置,启动视频采集模块和激光测距模块;

[0065]

步骤s3:通过视频采集模块获取未打磨除锈前的钢板表面动态视频,并将视频通过tcp通信传送至终端控制器的视频流处理单元;

[0066]

步骤s5:终端控制器的视频流处理单元对接收的视频进行实时预处理,并将视频中的图像进行实时锈蚀识别,识别出锈蚀区域和锈蚀区域的打磨深度,再生成从端除锈机不同区域的打磨深度的控制信号;

[0067]

步骤s5中,终端控制器对得到视频进行关键帧提取,获得钢板表面的rgb图像;再将rgb图像转化为灰度图像,通过最大熵阈值法建立图像灰度值和熵之间的关联模型。对于给定一个特定的分割阈值q(0<=q<k

‑

1),对于该阈值所分割的两个图像区域c0,c1,其估算的概率密度函数可表示为:

[0068][0069][0070]

背景和前景对应的熵表示如下:

[0071][0072][0073]

图像的总熵值为:

[0074]

h=h0(q)+h1(q)

[0075]

令k=255,q从1开始进行遍历,计算所有分割阈值下的图像总熵,找到最大的熵,将最大熵对应的分割阈值作为图像识别的最佳点。进而根据分割阈值将原始的rgb图像进行分割,分成目标锈蚀区域和无锈蚀的背景区域,从而生成打磨除锈的钢板表面不同区域打磨的位置信号,通过tcp通信模块传送至从端除锈机。

[0076]

步骤s6:终端控制器的视频流处理单元将控制信号通过tcp通信传送至从端除锈机;

[0077]

步骤s7:从端除锈机根据得到的控制信号控制砂纸轮打磨单元的砂纸轮向钢板表

面靠近移动以打磨除锈,并实时检测打磨接触位置而控制打磨;

[0078]

步骤s7中,在砂纸轮打磨单元的砂纸轮向钢板表面靠近移动过程中,根据恒速转动的砂纸轮与钢板表面接触产生一个阶跃电流,对砂纸轮与钢板表面的打磨接触位置进行零点标定,之后再缓慢调整降低靠近移动的速度对钢板进行打磨除锈。

[0079]

从端除锈机根据得到的控制信号控制砂纸轮向钢板表面打磨移动,在此过程中,从端除锈机中控制砂纸轮移动,除锈机通过读取数据采集卡里面双目图像通过双目立体匹配算法处理得到砂纸轮于钢板表面之间的距离,双目立体匹配算法已有广泛应用在此不再赘述,进一步将砂纸轮与钢板表面之间的距离输入至从端除锈机对距离进行反馈,带动砂纸轮快速移动到打磨区域附近。

[0080]

当通过视频反馈的距离误差为0或者接近为0时,再由激光测距传感器将获取的距离信息作为砂纸轮与钢板表面之间的位置反馈信息传送至从端除锈机中对砂纸轮于钢板表面之间的距离做一个精细的实时反馈。

[0081]

在此过程中根据恒定转速的砂纸轮与钢板表面接触时会产生一个阶跃电流的原理,实时检测控制电机电流环电流变化。当电流环出现阶跃电流时,对砂纸轮与钢板表面的距离进行零点标定。并将此时砂纸轮与钢板表面之间的距离即砂纸轮的半径通过tcp通信传输至终端控制器,并以此基准对缓慢下降砂纸轮对钢板表面进行打磨。

[0082]

步骤s8:通过激光测距模块检测砂纸轮打磨单元的砂纸轮与钢板表面之间的距离并经tcp通信传送至终端控制器,终端控制器处理计算获得砂纸轮的磨损情况,判断砂纸轮是否需要更换,以及是否再次进行打磨除锈,并生成反馈控制信号发送到从端除锈机;

[0083]

若砂纸轮的磨损达到超过预设的磨损阈值程度,终端控制器发出报警,提醒工作人员更换砂纸轮。

[0084]

步骤s9:从端除锈机上通过安装的风扇将钢板表面打磨碎屑吹到旁边的碎屑收集装置;

[0085]

这样在经过一个周期的打磨后,电机控制砂纸轮回到初始位置,从端除锈机上安装的风扇将钢板表面打磨碎屑吹到一旁的碎屑收集装置,为下一步的重新检测清除干扰。

[0086]

步骤s10:重复步骤s3

‑

步骤s6,从端除锈机根据终端控制器的反馈控制信号判断是否回到步骤s7循环处理,以进行下一次打磨除锈;若回到步骤s7,则步骤s7;若不步骤s7,则继续进行步骤s11。

[0087]

在一个打磨周期结束是之后需要对钢板表面锈迹重新进行检查,重复步骤s3至步骤s4以及步骤s6的内容。在此过程的步骤s6中,如果从端除锈机接收的反馈控制新仍旧是对钢板表面不同区域的打磨控制信号,则重复步骤s8至步骤s10,保证钢板打磨的质量;否则从端除锈机将发送传送钢板至出口端的控制指令给传送带。

[0088]

步骤s11:完成打磨除锈后,从端除锈机控制传送带将钢板传送至出口端。

[0089]

最后,根据公开的本发明的说明书,本发明的其他实现对于本领域的技术人员是明显的。所述实施方式和/或实施例的各个方面可以单独或者以任何组合用于本发明的系统和方法中。说明书和其中的示例应该是仅仅看作示例性,本发明的实际范围和精神由所附权利要求书表示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1