纤维缠绕发动机壳体净尺寸石膏芯模成型方法与流程

1.本发明属于纤维缠绕发动机壳体制作技术领域,具体涉及一种纤维缠绕发动机壳体净尺寸石膏芯模成型方法。

背景技术:

2.芯模是纤维缠绕发动机壳体基础构架,必须有足够的强度、刚度,以及旋转过程中较小的挠度变形,不然会影响缠绕层的成型质量,芯模表面质量也将直接影响内绝热层的表观质量。纤维缠绕发动机壳体芯模主要有金属芯模、橡胶气囊芯模、石膏芯模和砂芯模等。对于后开口尺寸足够、满足芯模拆卸要求的发动机壳体,可以采用石膏芯模成型工艺。

3.石膏芯模成型,先是进行芯模骨架组装,再在芯模骨架表面缠绕制作麻绳,再在芯模骨架麻绳表面刮制成型石膏芯模。石膏芯模的加工主要有两种工艺方案,一种是净尺寸成型方案,也就是通过净尺寸仿形刮刀,直接成型出芯模外型面,满足设计及工艺尺寸要求;这种成型方案对设备,刮刀等要求较高,成型难度较大。另外一种是预留加工余量刮制石膏芯模,再对芯模外表面进行机加至设计及工艺要求尺寸;对机加后芯模出现的凹坑等缺陷修补后投入使用;由于型面采用机加保证,芯模型面尺寸控制较好。

4.相比净尺寸成型石膏芯模工艺,先刮制再机加修补成型石膏芯模的芯模制作工艺具有以下弊端:

5.增加了机加、修补工序,产品工序加长,降低了石膏芯模加工效率;增加了机加设备占有时间以及制造成本;机加破坏了石膏表面硬质层,使得内部的暗坑暴露,后续修补工序很难实现将暗坑全部消除,壳体固化过程塌陷,会使绝热表面形成凸起等缺陷;机加过程中芯模长时间旋转,使用芯模长时间挠度变形,加上车刀容易对石膏表面产生应力集中等因素,从而在石膏芯模表面形成裂纹等缺陷,从而影响绝热层成型质量。

技术实现要素:

6.本发明的目的是为了克服现有技术的不足,提供一种减少加工工序、提高石膏芯模成型质量的纤维缠绕发动机壳体净尺寸石膏芯模成型方法。

7.为实现上述目的,本发明所设计的纤维缠绕发动机壳体净尺寸石膏芯模成型方法,所述石膏芯模包括芯模骨架、麻绳和石膏层,石膏层包括石膏喷涂层、石膏粗刮层和石膏精刮层;石膏芯模具体成型过程如下:

8.1)芯模骨架组装并将芯模骨架安装到石膏芯模成型机上,然后旋转芯模骨架;

9.2)首先将麻绳在水中浸泡使麻绳膨胀;然后将浸水后的麻绳缠绕在芯模骨架外表面,麻绳的张力为30~50n;最后将缠绕有麻绳的芯模骨架将水份晾干;

10.3)石膏喷涂前,在麻绳表面喷一层水;将混合好的石膏粉放入石膏芯模成型机的料斗中,并按重量份数比石膏粉:水为12:(6~7)进行喷涂;

11.4)粗刮时一边补充石膏浆刮制、一边退刀,使石膏层从薄到厚直到精刮刀到达外径工艺要求刮制尺寸位置处;

12.5)粗刮完成后,采用精刮刀进行精刮,精刮时继续补充石膏浆,直至将一次刮制石膏表面与刮刀板之旁之间的间隙填满足;

13.6)已刮制好的石膏表面进行喷水处理,然后对石膏芯模脱水、修整。

14.进一步地,所述步骤1)中,芯模骨架组装过程,螺钉与芯模骨架之间衬有弹性垫片,螺钉的拧紧力矩为40~50n.m。

15.进一步地,所述步骤1)中,芯模骨架的芯轴6与石膏芯模成型机同轴度调整在0.1mm以内。

16.进一步地,所述步骤1)中,按5~10转/分钟的转率对芯模骨架进行旋转,旋转时间为30~60分钟。

17.进一步地,所述步骤2)中,麻绳浸泡8~12小时。

18.进一步地,所述步骤3)中,石膏粉按重量份数比包括70份的石膏、30份的水泥、0.045~0.09份的缓凝剂及0.06~0.5份的消泡剂,并在搅拌机中搅拌均匀;其中,缓凝剂为有机酸、有机酸的可溶盐、碱性磷酸盐或蛋白质,消泡剂为改性聚醚、脂化类或高碳醇。

19.进一步地,所述步骤3)中,在石膏芯模成型机的管路出口位置处放置滤网,对从管路喷出的石膏内夹杂的气体进行破碎;并用手按揉,借足耙子,对涂抹在麻绳表面的石膏切割,消除石膏内部的气泡。

20.进一步地,所述步骤4)中,采用锯齿形粗刮刀进行粗刮;粗刮时,为了提高石膏与麻绳表面之间的结合力,麻绳表面使用的石膏浆粘度比步骤3)中使用的石膏浆粘度低。

21.进一步地,所述步骤5)中,与粗刮接触面通过喷水或者使用的石膏浆粘度比比步骤3)中使用的石膏浆粘度低;石膏最外表面使用的石膏浆粘度比比步骤3)中使用的石膏浆粘度低;边精刮边及清理精刮刀表面的石膏浆。

22.进一步地,所示步骤6)中,石膏芯模自然晾置24小时后,45~55℃烘干48~50小时,并降温至室温出炉;然后用砂纸打磨石膏芯模表面凸起,同时使用原子灰对凹坑进行填充修补,晾干4小时以上后打磨平整。

23.与现有技术相比,本发明具有以下优点:本发明纤维缠绕发动机壳体净尺寸石膏芯模成型方法,提高了芯模装配强度和刚度,增加了麻绳与石膏、芯模骨架的结合力;减小石膏层内部气泡尺寸及数量;减少芯模加工工序,提高生产效率,降低生产成本,搞高绝热层以及发动机壳体制作质量。

附图说明

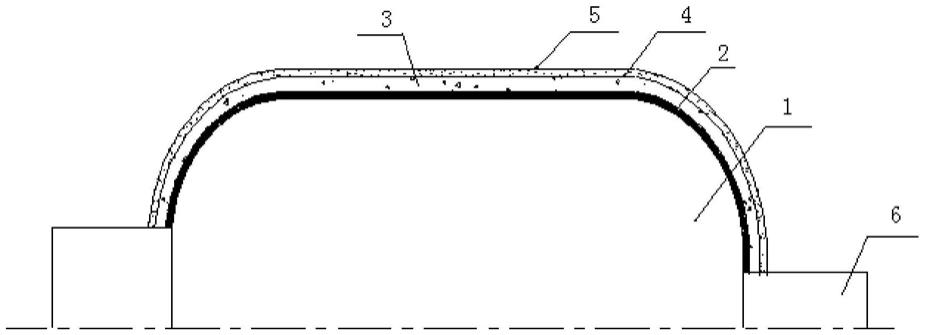

24.图1为本发明石膏芯模结构示意图

25.图2为本发明净尺寸石膏芯模成型方法制得的石膏芯模表面照片图。

具体实施方式

26.下面结合具体实施例对本发明作进一步的详细说明。

27.纤维缠绕发动机壳体净尺寸石膏芯模成型方法,如图1所示石膏芯模包括芯模骨架1、麻绳2和石膏层,石膏层包括石膏喷涂层3、石膏粗刮层4和石膏精刮层5;石膏芯模具体成型过程如下:

28.1)芯模骨架组装

29.芯模骨架1组装过程,螺钉与芯模骨架之间衬有弹性垫片,以防止芯模骨架组装后旋转过程中螺钉松动;螺钉的拧紧力矩按40~50n.m进行控制,确保螺钉的有效使用寿命以及芯模骨架的装配强度和刚度;

30.2)芯模骨架安装

31.芯模骨架的芯轴6与石膏芯模成型机同轴度调整在0.1mm以内,精刮刀径向位置(x方向)按芯模外径尺寸进行调整定位;

32.石膏芯模成型机由天水星火机床有限责任公司生产的,型号为ckj-1600;

33.3)芯模骨架旋转

34.按5~10转/分钟的转率对芯模骨架进行旋转,持续旋转30~60分钟,使芯模骨架内部应力释放,保证芯模骨架尺寸稳定;

35.4)麻绳缠绕

36.首先将麻绳在水中浸泡8~12小时,使麻绳膨胀;然后将浸水后的麻绳缠绕在芯模骨架外表面,麻绳的张力为30~50n;最后将缠绕有麻绳的芯模骨架自然晾置24~30小时,或者50~60℃烘干30~60分钟,将水份晾干;

37.麻绳是石膏层与芯模骨架连接的过渡层,要求与芯模骨架捆绑牢固,因此,选用宽麻绳。宽麻绳与圆麻绳相比,圆麻绳为线接触,宽麻绳为面接触与芯模骨架的接触面积更大,更有利于麻绳与芯模骨架的连接强度;麻绳浸水后,长度变长,通过施加张力再凉干,会加大与芯模骨架的预紧力及固定强度。

38.5)石膏喷涂并涂抹

39.制备石膏粉,石膏:水泥:缓凝剂:消泡剂按重量份数比70:30:(0.045~0.09):(0.06~0.5)进行石膏粉配制,并在搅拌机中搅拌20~30分钟;缓凝剂为有机酸、有机酸的可溶盐、碱性磷酸盐或蛋白质,消泡剂为改性聚醚、脂化类或高碳醇;

40.石膏喷涂前,在麻绳表面喷一层水,以增加石膏与麻绳的粘接强度;将混合好的石膏粉放入石膏芯模成型机的料斗中,在石膏芯模成型机的管路出口位置处,放置滤网,对从管路喷出的石膏内夹杂的气体进行破碎;用手按揉,并借足耙子,对涂抹在麻绳表面的石膏切割,消除石膏内部的气泡;

41.为了提高石膏与麻绳之间的附着力,与麻绳接触表面的石膏含水量多一些,即按重量份数比石膏粉:水为12:(6~7)。

42.6)石膏粗刮成型

43.为了减少石膏内部气泡数量,控制石膏内部气泡尺寸,采用锯齿形粗刮刀进行粗刮;为了进一步控制石膏内部的气泡,粗刮时一边补充石膏浆刮制、一边退刀,使石膏层从薄到厚,直到精刮刀到达外径工艺要求刮制尺寸位置处;

44.粗刮时,为了提高石膏与麻绳表面之间的结合力,麻绳表面使用的石膏浆粘度比步骤5)中使用的石膏浆粘度低;

45.为了增加石膏粗刮与精刮界面粘接强度,粗刮刀采用锯齿,增加石膏的接触面积从而提高界面粘接强度。

46.7)石膏精刮

47.粗刮完成后,采用精刮刀进行精刮,精刮时继续补充石膏浆,直至将一次刮制石膏表面与刮刀板之旁之间的间隙填满足;边精刮边及时清理精刮刀表面的石膏浆,防止在刮

制好的石膏表面形成沟槽;

48.为了提高石膏粗刮型面与精刮石膏的结合力,与粗刮接触面通过喷水或者使用的石膏浆粘度比比步骤5)中使用的石膏浆粘度低;

49.另外,石膏最外表面(即与刮刀板型面接触的面),使用的石膏浆粘度比比步骤5)中使用的石膏浆粘度低,以提高芯模表面质量。

50.8)石膏表面处理

51.已刮制好的石膏表面通过不断喷水处理,延长石膏凝胶时间,降低石膏表面温度,减小石膏膨胀量,从而对石膏表面进行润滑,提高石膏表面质量;

52.9)石膏芯模脱水、修整

53.石膏芯模脱水,以提高石膏强度,也消除水份对壳体绝热层、缠绕层的制作质量的影响。石膏芯模自然晾置时在15天以上。为提高生产效率,可自然晾置24小时后,45~55℃烘干48~50小时,并降温至室温20℃,出炉;

54.用砂纸打磨石膏芯模表面凸起,同时使用原子灰对凹坑进行填充修补,晾干4小时以上后打磨平整。

55.如图2所示的制得的石膏芯模表面照片图,可以看出石膏芯模表面平滑,无凸起、凹坑、裂纹的缺陷。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1