一种大尺寸异型隔热构件成型装置和制备方法与流程

1.本发明涉及复合材料成型技术领域,尤其涉及一种大尺寸异型隔热构件成型装置和制备方法。

背景技术:

2.随着高马赫数飞行器的气动环境越来越严酷,飞行器对隔热材料的耐温性能的要求也越来越高,隔热材料既需要保证高效的隔热性能,又要求其具有一定的抗冲刷性能和良好的力学强度,而刚性隔热材料可根据需求制备成具有隔热承载型的大密度刚性外防热材料,也可以制备成具有透波隔热性能的低密度刚性隔热材料。

3.但在制备类似大尺寸圆帽状复杂形状的刚性隔热材料中,容易出现密度极低或密度极高,或产品厚度方向密度不均匀现象,导致了产品性能不稳定、合格率降低、生产成本增加。

4.因此,针对以上不足,需要提供一种大尺寸异型隔热构件成型装置和制备方法。

技术实现要素:

5.(一)要解决的技术问题

6.本发明要解决的技术问题是解决大尺寸异型刚性隔热构件密度不均一的工艺问题。

7.(二)技术方案

8.为了解决上述技术问题,本发明提供了一种大尺寸异型隔热构件成型装置,包括内型面支撑工装、辅助成型工装和压力定型工装,内型面支撑工装内填充有浆料,浆料上覆盖有成型内膜,成型内膜顶部开设有注料孔,成型内膜能渗入浆料内;内型面支撑工装底部设有真空抽滤装置以使浆料含水量降低;辅助成型工装覆盖在内型面支撑工装上以使浆料定形;压力成型工装覆盖在辅助成型工装上以使浆料最终成型。

9.作为对本发明的进一步说明,优选地,内型面支撑工装内设有不锈钢网架,不锈钢网架外型面与所需成型构件的内型面相同,不锈钢网架上设有若干网孔,网孔与真空抽滤装置相通。

10.作为对本发明的进一步说明,优选地,不锈钢网架由多层不锈钢网叠加形成以使网孔目数介于40~100之间。

11.作为对本发明的进一步说明,优选地,不锈钢网架下方的内型面支撑工装上固连有密封板,密封板上开设有若干个抽气口,抽气口与网孔相通;所述真空抽滤装置包括真空储水罐和真空泵,真空泵一端通过管道和抽气口相连,真空泵另一端通过管道与真空储水罐相通。

12.作为对本发明的进一步说明,优选地,辅助成型工装内设有真空袋,真空袋覆盖在成型内膜上。

13.作为对本发明的进一步说明,优选地,压力定型工装中部设有橡胶套,橡胶套内通

有加压蒸汽。

14.本发明还提供了一种大尺寸异型隔热构件的制备方法,包括以下步骤:

[0015]ⅰ.将成型内膜放置在不锈钢网架上,随后将充分分散的浆料从成型内膜顶部倒入内型面支撑工装内,同步开启真空抽滤装置吸取浆料中的水分;

[0016]ⅱ.浆料湿度达到预设值后,关闭真空抽滤装置,将辅助成型工装架设在内型面支撑工装上,并使真空袋覆盖在成型内膜顶部;

[0017]ⅲ.再次开启真空抽滤装置,使得真空袋紧密贴合在成型内膜顶部,直至产品不再向内压缩;

[0018]ⅳ.将压力定型工装架设在辅助成型工装上,并使橡胶套贴合在真空袋上,并在橡胶套上方固定钢板;

[0019]

ⅴ

.向橡胶套内充入加压蒸汽,待橡胶套完全贴合真空袋后持续一定时间,停止充入蒸汽并放出部分蒸汽,随后再向橡胶套内充入压力更大的蒸汽,待橡胶套完全贴合真空袋后持续一定时间,重复打压过程,直至浆料的湿坯与成型内膜完全契合;

[0020]ⅵ.停止打压后,取出湿坯进行烧结和防潮处理后得到产品毛坯

[0021]

作为对本发明的进一步说明,优选地,当浆料湿度小于30%后将真空袋覆盖在成型内膜上,当浆料湿度达到10%后将橡胶套覆盖在真空袋上。

[0022]

作为对本发明的进一步说明,优选地,橡胶套采用硫化后的丁基橡胶制成,橡胶套内通入的水蒸气温度最高为180℃,最高气压为10个大气压。

[0023]

作为对本发明的进一步说明,优选地,成型内膜内含有明胶;制备大密度或非透波且抗冲刷的构件时,在成型内膜中添加和耐热矿粉或抗辐射粒子。

[0024]

(三)有益效果

[0025]

本发明的上述技术方案具有如下优点:

[0026]

本发明提供的成型装置搭配成型方法可制备密度在0.1g/cm3~0.7g/cm3范围内的异型尤其是帽型产品,解决了传统异型刚性隔热材料产品密度不均一的问题,具有较高的实际操作意义,在超声速及高超声速飞行器中具有广泛的应用场景。

附图说明

[0027]

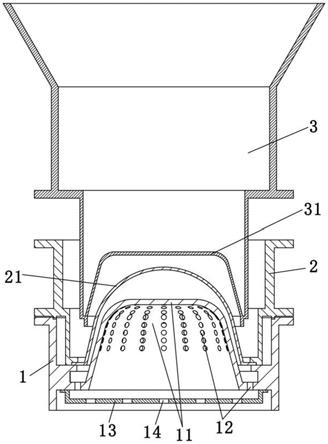

图1是本发明的成型装置装配效果图;

[0028]

图2是本发明的成型装置剖面图。

[0029]

图中:1、内型面支撑工装;11、不锈钢网架;12、网孔;13、密封板;14、抽气口;2、辅助成型工装;21、真空袋;3、压力定型工装;31、橡胶套。

具体实施方式

[0030]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0031]

一种大尺寸异型隔热构件成型装置,结合图1、图2,包括内型面支撑工装1、辅助成型工装2和压力定型工装3,内型面支撑工装1底部设有真空抽滤装置,辅助成型工装2覆盖

在内型面支撑工装1上并通过螺栓连接固定,压力成型工装3覆盖在辅助成型工装2上并通过螺栓连接固定。

[0032]

结合图1、图2,内型面支撑工装1为方形透明壳体,内型面支撑工装1内设有不锈钢网架11,不锈钢网架11为帽型结构,不锈钢网架11由多层不锈钢网叠加形成,不锈钢网架11外型面与所需成型构件的内型面相同,不锈钢网架11上设有若干网孔12,网孔12目数介于40~100之间,网孔12可与真空抽滤装置相通,用来减小短纤维的流失并在真空抽滤装置的作用下能够让水分充分流出。内型面支撑工作1侧壁面上可根据所需成型构件的外型面轮廓标注刻度线,能够在后续定型操作中识别压制距离。

[0033]

在成型前,需在内型面支撑工装1内放置成型内膜。成型内膜为含有明胶的帽型或非帽型的非金属构件,若制备大密度或非透波且抗冲刷的构件时,在成型内膜中添加和耐热矿粉或抗辐射粒子。其中成型内膜在半固体时向内型面喷矿粉,矿粉以硅铝矿物为主,矿粉厚度小于成型内膜的厚度,可使成型内膜硬度保持较低水平且在130℃受热液化分解。成型内膜内型面和所需成型构件的外型面相同,成型内膜套在不锈钢网架11外并与不锈钢网架11具有间隔,成型内膜顶部开设有注料孔,向内型面支撑工装1内填充浆料,浆料通过注料孔流至成型内膜和不锈钢网架11之间的间隙内,浆料覆盖不锈钢网架11外型面。其中成型内膜底部的翻边上压有环形板,环形板通过螺栓与内型面支撑工装1固连,以将成型内壁稳定固定在内型面支撑工装1内,并避免浆料外漏。

[0034]

结合图1、图2,不锈钢网架11下方的内型面支撑工装1上固连有密封板13,密封板13上开设有若干个抽气口14,抽气口14与网孔12相通;所述真空抽滤装置包括真空储水罐和真空泵,真空泵一端通过管道和抽气口14相连,真空泵另一端通过管道与真空储水罐相通。启动真空泵可使外界大气将成型内膜向不锈钢网架11推压,进而将浆料内水分挤出浆料,并通过网孔12渗出不锈钢网架11外流至真空储水罐内,以使浆料含水量降低,并基本定型。

[0035]

结合图1、图2,辅助成型工装2也为方形壳体,辅助成型工装2内设有真空袋21,当辅助成型工装覆盖在内型面支撑工装1上时真空袋21可覆盖在成型内膜上。通过真空袋21的覆盖配合真空泵的抽滤,能使真空袋也紧紧贴附在成型内膜上,利用真空袋21的辅助加压定型主要用来进一步控制密度和型面完整度。

[0036]

结合图1、图2,压力定型工装3也为方形壳体,压力定型工装3中部设有橡胶套31,橡胶套31内通有加压蒸汽,以将浆料形成湿坯进一步达到刻度线位置,并且使成型内膜分解并将矿粉压入湿坯外壁面表面孔隙内,后续烧结时不仅能填补孔隙,还能进一步加强湿坯的耐热性。

[0037]

本发明还提供了一种大尺寸异型隔热构件的制备方法,包括以下步骤:

[0038]ⅰ.将成型内膜放置在不锈钢网架11上,随后将充分分散的浆料从成型内膜顶部的注料孔倒入内型面支撑工装1内,同步开启真空抽滤装置吸取浆料中的水分。

[0039]ⅱ.浆料湿度达到预设值后,优选小于30%时,关闭真空抽滤装置,将辅助成型工装2架设在内型面支撑工装1上,并使真空袋21覆盖在成型内膜顶部。

[0040]ⅲ.再次开启真空抽滤装置,使得真空袋21紧密贴合在成型内膜顶部,直至产品不再向内压缩;此时浆料基本定型成帽型湿坯,并且含水量大幅降低。

[0041]ⅳ.当湿坯的湿度达到10%左右后,将压力定型工装3架设在辅助成型工装2上,并

使橡胶套31贴合在真空袋21上,并在橡胶套31上方固定钢板,以使橡胶套31的压力尽可能向下挤压湿坯。

[0042]

ⅴ

.向橡胶套31内充入加压蒸汽,待橡胶套31完全贴合真空袋21后持续一定时间,停止充入蒸汽并放出部分蒸汽,随后再向橡胶套31内充入压力更大的蒸汽,待橡胶套31完全贴合真空袋21后持续一定时间,重复打压过程,橡胶套31内通入的水蒸气温度最高为180℃,最高气压为10个大气压,直至浆料的湿坯与成型内膜完全契合;

[0043]ⅵ.停止打压后,取出湿坯进行烧结和防潮处理后得到产品毛坯。

[0044]

通过上述方法,能制备密度在0.1g/cm3~0.7g/cm3范围内的异型尤其是帽型产品,而且解决了传统异型刚性隔热材料产品密度不均一的问题,此外因成型内膜结构较软,在真空泵的吸滤下能紧贴浆料,使浆料能够在间隙内成型,而且在真空袋的辅助下进一步定型。而最后橡胶套31的加压作用下,不仅能使湿坯结构更为紧实,并且在成型内膜分解后配合真空袋21使矿粉嵌入湿坯内,填补孔隙之外还能在后期烧结时为构件外壁面构成一层“保护膜”,进一步提高构件的耐热性。

[0045]

而且相比其他的喷粉技术,采用此种方式能使矿粉在湿坯未完全成型时完全嵌入湿坯内,而且节省了拆卸模具、对湿坯外表面保温、加压喷粉和再次合模的繁琐工序,极大地提高制备效率。而且成型内膜在分解后即使黏连在湿坯外壁面,也能通过烧结能够彻底清除,不会对构件造成结构影响,具有极高的实用性。

[0046]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1