一种不等标高钢桁架结构的安装方法与流程

1.本发明涉及钢桁架结构安装的技术领域,具体而言,涉及一种不等标高钢桁架结构的安装方法。

背景技术:

2.随着我国经济持续快速发展,文化设施的建设日益增加,大型剧院的观众厅、舞台大空间楼面多采用大跨度钢桁架结构,钢桁架与混凝土支墩之间设置铰支座,当钢桁架出现不同标高设置时,会给钢桁架的施工带来很大难度。

3.常规大跨钢桁架由于重量较大多采用滑移施工:将较高一侧的墙体设置多个铰支架,在多个铰支架上铺设滑轨,钢桁架在多个铰支架上的滑轨和另一侧的滑轨滑行,当钢桁架移动到位后,切割多个铰支架上的滑轨。这样的施工方法面临的施工问题:支座后置施工难度大,临边作业风险高,钢桁架结构滑移与支座替换交叉作业施工周期长,例如,铺设和切割多个铰支架上的滑轨时需要搭设脚手架,但是搭设的脚手架会对移动的钢桁架形成干涉,造成脚手架重复的搭建和拆除。

技术实现要素:

4.本发明提供了一种不等标高钢桁架结构的安装方法,解决了现有技术中的不同标高钢桁架结构在安装的时候费时费力、安装周期较长的问题。

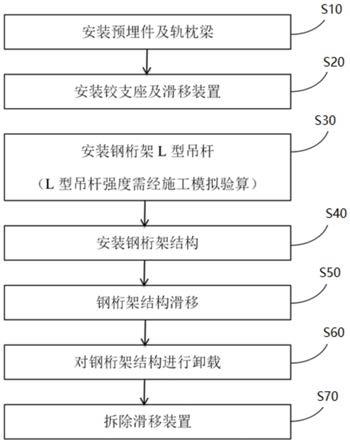

5.为了实现上述目的,根据本发明提供了一种不等标高钢桁架结构的安装方法,安装方法包括:s10:安装预埋件及轨枕梁;s20:安装铰支座及滑移装置;s30:安装钢桁架l型吊杆;s40:安装钢桁架结构;s50:钢桁架结构滑移;s60:对钢桁架结构进行卸载。

6.进一步地,安装方法还包括:钢桁架结构的应力、稳定性和挠度变形计算;计算l型滑移吊点的应力、稳定性及变形情况;l型吊架受弯扭计算;计算底部埋件板尺寸规格及钢筋直径长度是否满足受力需求;计算滑移轨道底部混凝土结构是否满足滑移施工受力需求;计算滑移轨道;计算钢桁架法兰盘连接节点处钢板、螺栓受力是否满足要求;桁架受力计算;桁架滑移时膨胀后浇带受力分析。

7.进一步地,桁架受力计算包括:计算施工过程中的桁架结构受力、位移及应力比计算。

8.进一步地,施工过程包括:补预留洞口处主梁、预留洞口安装次梁、安装v撑、安装幕墙梁、卸载10mm以及卸载20mm的桁架结构受力、位移及应力比的值。

9.进一步地,在步骤s20中,滑移装置先于混凝土强度达到滑移要求强度前安装。

10.进一步地,混凝土强度达到要求后,吊装两榀相邻钢桁架和两榀相邻钢桁架间次梁,并将桁架间次梁连接在两榀相邻钢桁架之间,然后进行滑移到位。

11.进一步地,滑移装置包括两个滑轨、多个移运器、多个l型吊杆、多个沙漏、连梁,两个滑轨分别设置在两个高度不同的墙体上,多个移运器分别设置在两个滑轨内,多个沙漏设置在多个移运器上,多个l型吊杆分别对应地设置在多个沙漏上,连梁连接在l型吊杆之

间。

12.进一步地,滑移装置还包括倒链和拉锚点,倒链与拉锚点和沙漏相连。

13.进一步地,在步骤s50中,每移动预定距离进行停歇校正。

14.进一步地,在步骤s60中,卸载时先切割加强板,然后进行放沙卸载,放沙时,移动预定距离进行停歇调整,直至钢桁架支座板完全受力。

15.应用本发明的技术方案,安装预埋件、轨枕梁、铰支座、滑移装置和 l型吊杆,可以将钢桁架结构较高的一侧,悬挂在合适的高度,再进行滑移,滑移到位之后再对钢桁架进行卸载,这样可以将钢桁架安装到位。本发明的技术方案有效地解决了现有技术中的不同标高钢桁架结构在安装的时候费时费力、安装周期较长的问题。

附图说明

16.通过参考附图阅读下文的详细描述,本公开示例性实施方式的上述以及其他目的、特征和优点将变得易于理解。在附图中,以示例性而非限制性的方式示出了本公开的若干实施方式,并且相同或对应的标号表示相同或对应的部分,其中:

17.图1示出了本实施例的安装方法的流程示意图;

18.图2示出了图1的安装方法的安装结构示意图;

19.图3示出了图2的安装方法的另一角度的结构示意图;

20.图4示出了图2的安装方法的局部结构示意图;

21.图5示出了图2的沙漏结构示意图;

22.图6示出了图2的局部放大示意图;

23.图7示出了图2的钢桁架的滑移挠度变形示意图;

24.图8示出了图2的桁架的滑移应力示意图;

25.图9示出了图2的桁架的滑移稳定应力比示意图;

26.图10示出了图2的桁架的滑移吊点变形示意图;

27.图11示出了图2的桁架的滑移吊点应力分布示意图;

28.图12示出了图2的桁架的滑移吊点稳定应力比示意图;

29.图13示出了图2的l型吊架应力示意图;

30.图14示出了图2的l型吊架扭矩示意图;

31.图15示出了图2的l型吊架一个方向的扭矩示意图;

32.图16示出了图15的l型吊架另一个方向的扭矩示意图;

33.图17示出了图2的钢枕变形示意图;

34.图18示出了图2的钢枕应力示意图;

35.图19示出了图2的钢枕侧向位移示意图;

36.图20示出了图2的钢枕底部支撑示意图;

37.图21示出了图2的桁架结构的补预留洞口处主梁的应力示意图;

38.图22示出了图2的桁架结构的补预留洞口处主梁的位移示意图;

39.图23示出了图2的桁架结构的补预留洞口处主梁的应力比示意图;

40.图24示出了图2的桁架结构的预留洞口安装次梁的应力示意图;

41.图25示出了图2的桁架结构的预留洞口安装次梁的位移示意图;

42.图26示出了图2的桁架结构的预留洞口安装次梁的应力比示意图;

43.图27示出了图2的桁架结构的安装v撑的应力示意图;

44.图28示出了图2的桁架结构的安装v撑的位移示意图;

45.图29示出了图2的桁架结构的安装v撑的应力比示意图;

46.图30示出了图2的桁架结构的安装幕墙梁的应力示意图;

47.图31示出了图2的桁架结构的安装幕墙梁的位移示意图;

48.图32示出了图2的桁架结构的安装幕墙梁的应力比示意图;

49.图33示出了图2的卸载10mm时桁架结构的应力示意图;

50.图34示出了图2的卸载10mm时桁架结构的位移示意图;

51.图35示出了图2的卸载10mm时桁架结构的应力比示意图;

52.图36示出了图2的卸载20mm时桁架结构的应力示意图;

53.图37示出了图2的卸载20mm时桁架结构的位移示意图;

54.图38示出了图2的卸载20mm时桁架结构的应力比示意图;

55.图36示出了图2的卸载20mm时桁架结构的应力示意图;

56.图37示出了图2的卸载20mm时桁架结构的位移示意图;

57.图38示出了图2的卸载20mm时桁架结构的应力比示意图;

58.图39示出了图2的卸载完成时桁架结构的应力示意图;

59.图40示出了图2的卸载完成时桁架结构的位移示意图;

60.图40示出了图2的卸载完成时桁架结构的位移示意图;

61.图41示出了图2的安装小房子后的桁架结构的结构示意图;

62.图42示出了图41的安装小房子和吊挂后桁架应力示意图;

63.图43示出了图41的安装小房子和吊挂后的桁架结构的竖向位移示意图;

64.图44示出了图41的安装小房子和吊挂后的桁架结构应力比示意图;

65.图45示出了图2的安装小房子后的桁架结构的浇筑混凝土结构示意图;

66.图46示出了图45的浇筑混凝土后桁架结构应力计算示意图;

67.图47示出了图45的浇筑混凝土后桁架结构竖向位移计算示意图;

68.图48示出了图45的浇筑混凝土后桁架结构组合应力比计算示意图;

69.图49示出了图2的桁架滑移时膨胀后浇带的结构示意图;

70.图50示出了图49的膨胀后浇带的牛腿剖视示意图;

71.图51示出了图50的牛腿在自重、剪力和扭矩共同作用下的最大应力示意图;

72.图52示出了图50的牛腿在自重、剪力和扭矩共同作用下的最大应力比示意图;

73.图53示出了图50的牛腿在自重和扭矩共同作用下的最大应力示意图;

74.图54示出了图50的牛腿在自重和扭矩共同作用下的最大竖向位移示意图;

75.图55示出了图50的牛腿在自重和扭矩共同作用下的最大应力比示意图;

76.图56为钢桁架的网格屋面钢结构示意图,具体地其示出为次钢梁未装完的阶段;

77.图57为钢桁架的网格屋面钢结构示意图,具体地其示出为次钢梁装完焊接前的阶段;

78.图58为钢桁架的网格屋面钢结构示意图,具体地其示出为次钢梁装完焊接后的阶段;

79.图59为钢桁架的网格屋面钢结构示意图,具体地其示出为内幕墙梁已安装的阶段。

80.其中,上述附图包括以下附图标记:

81.1、预埋件;2、找平短柱;3、轨枕梁;4、斜支撑;5、滑轨;6、拉锚点;7、移运器;8、沙漏;9、拉梁;10、倒链;12、l型限位板;13、 l型吊杆;14、法兰盘;15、吊杆基座;16、l型加强板;18、铰支座; 19、钢桁架;20、桁架间次梁;21、沙漏上板;22、沙漏下板;23、加强板;24、放沙螺栓。

具体实施方式

82.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

83.应该指出,以下详细说明都是例示性的,旨在对本技术提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。

84.为了便于描述,在这里可以使用空间相对术语,如“在

……

之上”、“在

……

上方”、“在

……

上表面”、“上面的”等,用来描述如在图中所示的一个器件或特征与其他器件或特征的空间位置关系。应当理解的是,空间相对术语旨在包含除了器件在图中所描述的方位之外的在使用或操作中的不同方位。例如,如果附图中的器件被倒置,则描述为“在其他器件或构造上方”或“在其他器件或构造之上”的器件之后将被定位为“在其他器件或构造下方”或“在其他器件或构造之下”。因而,示例性术语“在

……

上方”可以包括“在

……

上方”和“在

……

下方”两种方位。该器件也可以其他不同方式定位旋转90度或处于其他方位,并且对这里所使用的空间相对描述作出相应解释。

85.现在,将参照附图更详细地描述根据本公开的示例性实施方式。然而,这些示例性实施方式可以由多种不同的形式来实施,并且不应当被解释为只限于这里所阐述的实施方式。应当理解的是,提供这些实施方式是为了使得本技术的公开彻底且完整,并且将这些示例性实施方式的构思充分传达给本领域普通技术人员,在附图中,为了清楚起见,扩大了层和区域的厚度,并且使用相同的附图标记表示相同的器件,因而将省略对它们的描述。

86.如图1至图55所示,本实施例的不等标高钢桁架结构的安装方法,安装方法包括:s10:安装预埋件及轨枕梁;s20:安装铰支座及滑移装置; s30:安装钢桁架两端l型吊杆;s40:安装钢桁架结构;s50:钢桁架结构滑移;s60:对钢桁架结构进行卸载。

87.应用本实施例的技术方案,安装预埋件、轨枕梁、铰支座、滑移装置和l型吊杆,可以将钢桁架结构较高的一侧,悬挂在合适的高度,再进行滑移,滑移到位之后再对钢桁架进行卸载,这样可以将钢桁架安装到位。本实施例的技术方案有效地解决了现有技术中的不同标高钢桁架结构在安装的时候费时费力、安装周期较长的问题。需要说明的是,在所有不等标高钢桁架结构安装完成后,还需要s70:拆除滑移装置。

88.在本实施例的技术方案中,安装方法还包括:如图7至图9所示,钢桁架结构的应力、稳定性和挠度变形计算。由于大跨桁架是两榀一起滑移,选择最重的两榀桁架作为此次滑移的研究对象。通过分析可知,两榀桁架在滑移过程中最大位移是7.6mm。两榀桁架在滑移过程中应力最大值发生跨中,为17.5mpa。两榀桁架在滑移过程中应力比最大为0.1,是满

足要求的。计算l型滑移吊点的应力、稳定性及变形情况。通过图10至图12 分析可知,滑移吊点最大变形为2.7mm。滑移吊点应力最大值发生在吊点连接处为67.48mpa。滑移吊点应力比最大值为0.22,满足要求。需要说明的是,上述的计算过程可以在施工之前全部完成,也可以边进行应力计算、校核,边施工建设。

89.l型吊架受弯扭计算:

90.l型吊架法兰盘处所受最大扭矩为23.3kn

·

m,法兰盘在扭矩作用下的剪力计算如下所示。法兰盘处纵向螺栓间距为18.5cm,横向间距为47.5cm。

[0091][0092][0093][0094][0095][0096]

单个螺栓抗剪承载力设计值为

[0097]

故满足要求。

[0098]

式中:xi——螺栓孔中心至第i个螺栓群中心沿x轴的距离;

[0099]

yi——螺栓孔中心至第i个螺栓群中心沿y轴的距离;

[0100]nvx

——螺栓沿x轴所承受的剪力;

[0101]nvy

——螺栓沿y轴所承受的剪力;

[0102]nv

——螺栓所承受的剪力;

[0103]

——单个螺栓的抗剪承载力设计值;

[0104]nv

——螺栓受剪面数目,单剪nv=1,双剪nv=2;

[0105]

d——螺杆直径;

[0106]

——螺栓抗剪强度设计值。

[0107]

由图可知,m

x

=33.3kn

·

m,my=0.2kn

·

m,在弯矩作用下,螺栓受力计算如下所示。

[0108][0109][0110]nt

=n

tx

+n

ty

=30.43+0.2=30.63(kn)

[0111]

单个螺栓抗拉承载力设计值为

[0112]

满足要求。

[0113]

式中:yi——自中和轴所在螺栓孔中心至第i个螺栓孔中心的距离,假定中和轴位于弯矩指向处的第一排螺栓轴线上;

[0114]

——螺栓在弯矩作用下沿x轴的受力

[0115]

——螺栓在弯矩作用下沿y轴的受力

[0116]ntx

——螺栓沿x轴所承受的拉力

[0117]nty

——螺栓沿y轴所承受的拉力

[0118]nt

——螺栓所承受的拉力

[0119]

——单个螺栓的抗拉承载力设计值

[0120]ae

——螺栓的有效截面积

[0121]

——螺栓抗拉强度设计值

[0122]

计算底部埋件板尺寸规格及钢筋直径长度是否满足受力需求:混凝土底部埋件的规格为20*500*550,钢筋为9根20mm的长度300mm的钢筋, 9根直径为20的钢筋面积为2827mm2,q345钢材的抗剪强度设计值为 170mpa,则混凝土底部预埋件的抗剪承载力为2827

×

170mpa=480.6kn》 177.2kn,满足要求。由于混凝土底部埋件抗剪承载力大大满足,且在滑移轨道上的刚度已经足够大,因此侧向支撑的底部埋件是肯定满足的。综上所述,底部埋件板尺寸规格及钢筋直径长度是满足受力需求的。

[0123]

计算滑移轨道底部混凝土结构是否满足滑移施工受力需求:由于作用在桁架上的总重力为696489.69kn,因此单个混凝土所受推力为 696489.69

×

0.15/4=26.2kn,而混凝土上所受最大重力为175.3kn。故混凝土结构所受剪力为而150mm高混凝土结构的规格为 500*550。混凝土等级为c50,抗拉强度f

t

=1.89mpa,混凝土结构的抗剪承载力v=0.7f

t

bh0=0.7

×

1.89

×

(550-35)

×

(500-35)=316.8kn》177.2kn,即不考虑混凝土结构的箍筋时,混凝土结构的抗剪承载力已经满足滑移时的抗剪要求。177.2kn/(0.7

×

515

×

465)=1.06mpa。若混凝土的抗剪承载力满足要求,则混凝土的抗拉强度需达到1.06mpa,此时满足施工要求。

[0124]

由受力分析图17至图20可知,计算滑移轨道:(槽25b)、钢枕 (h400*400*13*21)、底部支撑(h400*400*13*21)的承载力、侧向位移是否满足要求。桁架对轨道下部混凝土的最大竖向作用力为175.3kn,桁架之间的间距为3000mm,当作用点处于钢枕中部时,弯矩最大,为桁架对钢枕作用的最不利位置。由上可知,滑移时作用在3000mm长的钢枕中点的集中力大小为175.3kn。经验算,采用h400*400*13*21作为钢枕时,滑移时的最大应力为40.2mpa,最大位移为-1mm。根据规范,当荷载作用在上翼缘时q345工字型截面简支梁不需计算整体稳定性的最大l1/b1值为10.5。3000/400=7.5《10.5,所以其稳定性满足要求。底部支撑侧向受力为239kn,竖向受力为175kn。底部支撑最大侧向位移为0.4mm,最大应力为51.2mpa,满足要求。

[0125]

计算钢桁架法兰盘连接节点处钢板、螺栓受力是否满足要求:钢桁架法兰盘连接节点处所受剪力为239kn,所受弯矩为188kn

·

mm,且法兰盘处的螺栓为10.9级螺栓,其抗剪强度设计值抗拉强度设计值抗拉强度设计值那么单个螺栓抗剪承载力设计值为

单个螺栓抗拉承载力设计值为单个螺栓抗拉承载力设计值为那么法兰盘处8个螺栓可受抗剪承载力为8

×

97.3=778.4kn》239kn,故法兰盘螺栓抗剪满足要求。而8个抗拉承载力为8

×

122.4=979.2kn,故其受弯矩抗拉也大大满足要求。

[0126]

桁架受力计算:计算大跨度钢桁架区域在钢结构施工过程中、完成钢结构施工完成后、混凝土屋面混凝土浇筑完成、吊挂结构施工完成后、装饰装修完成后结构的大跨度钢桁架整体变形、应力。

[0127]

屋盖施工期间桁架受力情况验算

[0128]

(1)施工过程

[0129]

在屋盖施工过程中,每个临时支撑的作用力以临时支撑通过临时连梁分别传递到两榀桁架。从补预留洞口处主梁开始桁架结构受到四个支撑的压力,桁架受力最不利,下面将计算补预留洞口处主梁以后桁架的受力、位移及应力比情况。

[0130]

(2)施工过程中桁架结构受力、位移及应力比计算

[0131]

1)补预留洞口处主梁

[0132]

桁架结构最大拉应力为34.9mpa,最大压应力为-35.7mpa。

[0133]

桁架结构最大竖向位移为-5.8mm。

[0134]

桁架结构最大组合应力比为0.11《1,满足要求。

[0135]

2)预留洞口安装次梁

[0136]

桁架结构最大拉应力为40.2mpa,最大压应力为-42.7mpa。

[0137]

桁架结构最大竖向位移为-7.0mm。

[0138]

桁架结构最大组合应力比为0.11《1,满足要求。

[0139]

3)安装v撑

[0140]

桁架结构最大拉应力为41.4mpa,最大压应力为-44.3mpa。

[0141]

桁架结构最大竖向位移为-7.5mm。

[0142]

桁架结构最大组合应力比为0.14《1,满足要求。

[0143]

4)安装幕墙梁

[0144]

桁架结构最大拉应力为41.4mpa,最大压应力为-44.3mpa。

[0145]

桁架结构最大竖向位移为-7.5mm。

[0146]

桁架结构最大组合应力比为0.14《1,满足要求。

[0147]

5)卸载10mm

[0148]

桁架结构最大拉应力为34.7mpa,最大压应力为-35.2mpa。

[0149]

桁架结构最大竖向位移为-6.92mm。

[0150]

桁架结构最大组合应力比为0.11《1,满足要求。

[0151]

6)卸载20mm

[0152]

桁架结构最大拉应力为25.1mpa,最大压应力为-24.8mpa。

[0153]

桁架结构最大竖向位移为-5.2mm。

[0154]

桁架结构最大组合应力比为0.08《1,满足要求。

[0155]

7)卸载完成

[0156]

桁架结构最大拉应力为23.1mpa,最大压应力为-22.4mpa。

[0157]

桁架结构最大竖向位移为-4.5mm。

[0158]

桁架结构最大组合应力比为0.08《1,满足要求。

[0159]

由以上计算结果可以得到,表1是进行屋面网格屋盖施工时,桁架结构的应力、挠度变形及应力比。

[0160]

表1屋面网格屋盖施工时桁架结构的应力、挠度变形及应力比

[0161][0162][0163]

由上表可以得到在网格屋盖第五步施工时,桁架结构的最大拉应力为 41.4mpa,压应力为-44.3mpa,最大位移为-7.5mm,最大组合应力比为0.14,应力比满足要求。

[0164]

桁架施工完成之后,需要在桁架下翼缘安装吊挂,在桁架上方安装一个小房子,其中吊挂按照500kg/m2的荷载进行计算,下面将对施工过程中桁架的应力、变形及组合应力比进行计算。

[0165]

(1)安装小房子和吊挂前桁架的应力与变形

[0166]

安装小房子前桁架的应力与变形如1.7.16-18,桁架结构最大拉应力为 23.1mpa,最大压应力为-22.4mpa。最大竖向位移为-4.5mm,最大应力比为0.08。

[0167]

(2)安装小房子和吊挂后桁架的应力与变形、应力比

[0168]

安装小房子和吊挂后桁架的最大拉应力为26.14mpa,最大压应力为

ꢀ‑

29.05mpa。

[0169]

安装小房子和吊挂后桁架的最大竖向位移为-4.8mm。

[0170]

安装小房子和吊挂后桁架的应力比为0.08。

[0171]

以上施工完成之后,需要在桁架上浇筑150mm混凝土楼板,下面将对混凝土浇筑前后桁架的应力、变形及浇筑后的桁架的组合应力比进行计算。通过在桁架上建立150mm厚混凝土楼板对该施工工况进行模拟,为了模拟混凝土浇筑时强度尚未达到设计强度的情况,取混凝土强度为0。

[0172]

浇筑混凝土后的应力、变形及应力比计算。

[0173]

浇筑混凝土后桁架的最大拉应力为45.6mpa,最大压应力为-62.5mpa。

[0174]

浇筑混凝土后桁架的最大竖向位移为-9.3mm。

[0175]

浇筑混凝土后桁架的应力比最大为0.17《1,满足规范要求。

[0176]

由以上计算结果可以得到,吊挂和小屋子结构施工、浇筑混凝土之后桁架最大拉应力由23.1mpa增加到45.6mpa,最大压应力由-22.4mpa增加到-62.5mpa;最大竖向位移由-4.5mm增加到-9.3mm。浇筑混凝土后桁架的应力比为0.17,因此满足规范要求。

[0177]

桁架滑移时膨胀后浇带受力分析:对混凝土梁进行建模,梁高度为 2100mm,宽度为500mm。牛腿的尺寸为650

×

650mm。桁架起吊时作用在牛腿上的最大荷载为184kn,则作用在梁上的剪力为184kn,扭矩为 184kn

×

0.325m=59.8kn

·

m。

[0178]

通过上述可知,桁架受力计算包括:计算施工过程中的桁架结构受力、位移及应力比计算。施工过程包括:补预留洞口处主梁、预留洞口安装次梁、安装v撑、安装幕墙梁、卸载10mm以及卸载20mm的桁架结构受力、位移及应力比的值。

[0179]

在本实施例的技术方案中,在步骤s20中,滑移装置先于混凝土强度达到滑移要求强度前安装。现有技术中,需要先等到混凝土强度达到滑移强度,将滑移装置直接安装在铰支座上。这样可以大大地提高安装效率。

[0180]

在本实施例的技术方案中,混凝土强度达到要求后,吊装两榀相邻钢桁架和两榀相邻钢桁架间次梁,并将桁架间次梁连接在两榀相邻钢桁架之间,然后进行滑移到位。采用两榀相邻钢桁架同时移动的方式,可以保证钢桁架在移动的时候比较稳定,桁架间次梁连接保证了两榀相邻钢桁架的连接比较稳定,需要说明的是,两个l型吊杆之间通过拉梁(连梁)相连。

[0181]

在本实施例的技术方案中,滑移装置包括两个滑轨、多个移运器、多个l型吊杆、多个沙漏、连梁,两个滑轨分别设置在两个高度不同的墙体上,多个移运器分别设置在两个滑轨内,多个沙漏设置在多个移运器上,多个l型吊杆分别对应地设置在多个沙漏上,连梁连接在l型吊杆之间。

[0182]

l型吊杆为四个,每个墙体上各两个,l型吊杆包括水平杆和竖直杆,水平杆的第一端和移运器相连,水平杆的第二端与竖直杆的第一端相连,桁架与竖直杆的第二端相连。同一墙体上的两个竖直杆长度相同。连梁连接在相邻的两个水平杆上。滑轨由槽钢制成,槽钢的凹槽朝上,移运器位于槽钢的凹槽内。

[0183]

在本实施例的技术方案中,滑移装置还包括倒链和拉锚点,倒链与拉锚点和沙漏相连。拉锚点为两个,分别设置在两个墙体上,一个倒链与一个拉锚点和相对应地沙漏相连。通过两个倒链对移运器施加作用力,这样比较安全。

[0184]

在钢桁架两侧的剪力墙混凝土浇筑前设置预埋件1,其规格为

ꢀ‑

20*500*650m钢板,待浇筑完成具备安装条件经测量放线确定位置后,在预埋件1上安装找平短柱2、轨枕梁3,找平短柱2及轨枕梁3均采用 h400*400*13*21型钢,轨枕梁3顶面找平后安装斜支撑4,斜支撑4为圆钢管采用角焊缝进行焊接。

[0185]

具体地,混凝土达到滑移要求强度前既可开始铰支座18和滑移装置安装,铰支座18采用全站仪定位安装,滑轨5采用25#槽钢,槽钢开口向上仰卧设置于轨枕梁3顶面,滑轨5中心线与轨枕梁3顶面中线重叠布置,移运器7放置在滑轨5的槽内,移运器7顶板与沙漏8底板采用4套10.9 级m20*80高强螺栓连接,移运器7为37.5吨定形产品,沙漏8如图5所示,采用20mm钢板及圆管制作,在靠近底板位置焊接放沙螺栓24,沙漏8内装有足够量的干燥沙子保证满足钢桁架19卸载行程,然后盖上沙漏顶板21(沙漏上板),沙漏底板22(沙漏下板)前端开有圆孔,在沙漏上板21、沙漏下板22板之间对角位置焊接两块加强板23,根据两榀钢桁架19间设计图纸距离调整好沙漏8间距,在两个沙漏下板22上焊接拉梁9,其规格为10#槽,拉锚点6为-20*150*250mm厚钢板,拉锚点 6上部开有圆孔,拉锚点6避开移运器7滑动位置,平行于滑移方向焊接在轨枕梁3顶面。倒链10两端挂钩分别挂在拉锚点6

与沙漏下板22前端的圆孔内,倒链规格为5吨6米行程。

[0186]

安装钢桁架两端l型吊杆包括:吊杆基座15,l型吊杆13(l型吊梁),法兰盘14、l型加强板16及拉梁9。

[0187]

具体地,吊杆基座15(基座)焊接于钢桁架19上弦杆顶面,l型吊杆13根据钢桁架19与滑轨5标高距离制作时调整长度,l型吊杆13与吊杆基座15采用法兰盘14高强螺栓连接,法兰盘14采用-20*550*550mm 钢板制作,l型加强板16在l型吊杆13与法兰盘14及钢桁架19焊为整体,l型加强板为-20*250*350mm厚l型钢板。

[0188]

钢桁架结构包括:钢桁架19,钢桁架间次梁20。

[0189]

具体地,如图3-5所示,吊装第1榀钢桁架19,吊装第2榀钢桁架 19,吊装钢桁架间次梁20。

[0190]

钢桁架底座两侧各设置一块l型限位板12与沙漏8顶板固定,l型限位板12为-20*50*100mm厚l型钢板,在两榀钢桁架的l型吊杆13顶部焊接拉梁9。

[0191]

钢桁架结构滑移。

[0192]

具本地,在滑轨5侧面标记刻度,倒链10牵拉钢桁架19滑动过程中,两侧各1名指导员用对讲机确定两侧滑移速度,每100mm停歇校正一次两侧滑移速度相同,然后继续滑移至目标位置。

[0193]

对钢桁架结构进行卸载包括:加强板23,放沙螺栓24。

[0194]

具本地,拆除加强板23,沙漏8放沙卸载,加强板23采用火焰切割拆除,将沙漏8侧面放沙螺栓24打开放沙卸载,在放沙过程中两侧各1 名指导员用对讲机确定两侧放沙速度,每放沙卸载10mm,停歇调整卸载速度后继续卸载,卸载至钢桁架底座板完全受力,卸载工作完成。

[0195]

钢桁架结构滑移安装完成后按照后装先拆,由上向下顺序拆除。

[0196]

本实施例的具体工作过程与原理为:不等标高钢桁架结构通过两条等标高滑轨结合不等长l型吊杆可同时完成高、低标高钢桁架的分块悬挂滑移施工,实现铰支座与滑移装置均可在混凝土达到滑移要求强度前先行安装,在混凝土楼板上进行铰支座与滑移装置安装施工,无需滑移时交叉进行铰支座安装。滑移装置简单、施工难度低,同时将常规滑移施工大量的临边及高空作业,改为地面施工,有利于施工质量控制,降低施工安全风险,大大缩短钢桁架结构施工周期。

[0197]

在本实施例的技术方案中,在步骤s50中,每移动预定距离进行停歇校正。

[0198]

在本实施例的技术方案中,在步骤s60中,卸载时先切割加强板,然后进行放沙卸载,放沙时,移动预定距离进行停歇调整,直至钢桁架支座板完全受力。

[0199]

需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本技术的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

[0200]

需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施方式例如能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图

在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

[0201]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1