一种三层实木复合地板及其生产工艺的制作方法

1.本发明涉及复合板材及其制造领域,特别涉及一种三层实木复合地板及其生产工艺。

背景技术:

2.随着人民生活水平的不断提高和居住条件的改善,木地板作为一种地面铺设材料,得到了广泛而普遍的使用。目前,公知的木地板大体可分为:实木地板、实木复合地板和强化地板三大类,这其中复合地板又可根据其复合材料和结构的不同出现了多种类型。传统的三层实木复合地板,其芯板一般使用烘干木板锯成连子板,然后将表板、芯板和背板按照顺序经涂胶压合而成,此种结构的实木复合地板在连子板之间存在缝隙,成品地板在铺装后受环境影响,地板表面容易生成波浪纹俗称排骨印,降低了产品使用寿命,增加了客户投诉率。

技术实现要素:

3.为了解决上述技术问题,本发明的目的在于提供一种三层实木复合地板,提高了产品的使用寿命。

4.为了实现上述目的,本发明所采用的技术方案为:一种三层实木复合地板,其主体设置有表板、芯板和底板,所述芯板设置于表板与底板之间,所述表板、芯板和底板按照顺向木质纹理方向进行纵向、横向、纵向的彼此交错排列,所述芯板表面开设有通风槽,所述通风槽方向与芯板纹理方向一致,所述通风槽设置于芯板靠近底板的一侧面上。

5.通过采用上述技术方案,表板、芯板与底板组成三层实木复合地板,并在位于中间层的芯板表面开设通风槽,可以提高三层实木复合地板的导热性能,通风槽开设于芯板靠近底板的一侧表面,芯板与表板接触的表面为一平整的平面,同时芯板和底板按照顺向木质纹理方向进行纵向、横向、纵向的彼此交错排列,以此降低表板与芯板的弯曲应力,可有效的延长产品的使用寿命,并使其可广泛应用于地热环境铺装,拓展了使用范围。

6.优选的,所述表板可选择为柞木、水曲柳、黑胡桃、桦木和榆木中的一种。

7.通过采用上述技术方案,将表板选用柞木、水曲柳、黑胡桃、桦木或榆木的珍贵硬木树种,可使实木复合地板具有珍贵木材的优美外观。

8.优选的,所述底板、芯板选择为人工速生林松木、杨木中的一种。

9.通过采用上述技术方案,将底板、芯板选择为人工速生林松木、杨木中的一种,可使其合理运用了人工速生林资源,综合出材率得以提高。

10.优选的,一种三层实木复合地板的生产工艺,用于生产上述实木复合地板,生产工艺包括如下步骤:s10制备表板;s20制备芯板;s30制备底板;s40涂胶;s50组坯;s60 养生处理;s70砂光定厚;s80开榫;s90涂覆油漆;其中,养生处理的设定条件为:温度:24-26℃,湿度:40-50%,直至板材含水率在6-8%后移出。

11.通过采用上述技术方案,利用上述生产工艺可制得热传导性能优良、使用寿命长

的三层实木复合地板。

12.优选的,s10制备表板中具体包括:s11选取硬木树种,制成片材;s12炭化活化处理工艺:将制成的片材放入微波炭化机与炭化活化炉中进行表板的炭化、活化处理;s13 恒温恒湿处理工艺:将炭化活化处理后的片材放入恒温恒湿调理间进行处理,恒温恒湿调理间的设定温度为25

±

1℃、湿度为40-50%,放置时间为1-3天。

13.通过采用上述技术方案,将表板经过炭化活化处理工艺,使其内部形成活性炭,赋予其净化空气的功能,并在恒温恒湿调理间中除去表板中大部分水分,使表板的含水率达到5-7%。

14.优选的,s20制备芯板具体包括:s21选取人工速生木材旋切成片材;s22炭化活化处理工艺:将制成的片材放入微波炭化机与炭化活化炉中进行芯板的炭化、活化处理; s23恒温恒湿处理工艺:将炭化活化处理后的片材放入恒温恒湿调理间进行处理,恒温恒湿调理间的设定温度为24-26℃、湿度为40-50%,放置时间为1-3天;s24将调理后的芯板利用多片精密锯沿芯板的纹理方向剖切出通风槽。

15.通过采用上述技术方案,将芯板经过炭化活化处理工艺,使其内部形成活性炭,赋予其净化空气的功能,并在恒温恒湿调理间中除去芯板中大部分水分,使芯板的含水率达到5-7%,并在芯板表面沿其纹理方向切出空气对流通风槽,有利于热量的散失。

16.优选的,s30制备底板具体包括:s31选取人工速生木材旋切成片材;s32炭化活化处理工艺:将制成的片材放入微波炭化机与炭化活化炉中进行底板的炭化、活化处理; s33恒温恒湿处理工艺:将炭化活化处理后的片材放入恒温恒湿调理间进行处理,恒温恒湿调理间的设定温度为24-26℃、湿度为40-50%,放置时间为1-3天。

17.通过采用上述技术方案,将底板经过炭化活化处理工艺,使其内部形成活性炭,赋予其净化空气的功能,并在恒温恒湿调理间中除去底板中大部分水分,使底板的含水率达到5-7%。

18.优选的,s50组坯具体包括:s51将表板、芯板和底板按照木质纹理方向进行纵向、横向、纵向的交错排列放置;s52冷压成型:将排列好的木板放入冷压机中冷压成型,冷压时间为45-50分钟,压力9-10kg/cm2。

19.通过采用上述技术方案,组坯过程实现表板、芯板与底板的叠压成型。

20.优选的,将组坯完成的表板、芯板和底板三种片材放入压机中经预压、热压一次性压合,预压压力9-10kg/cm2,预压时间15-20min,热压温度95

±

3℃,热压时间400-420s。

21.通过采用上述技术方案,利用热压过程实现实木复合地板的热压定型,可进一步提高实木复合地板的整体连接强度。

附图说明

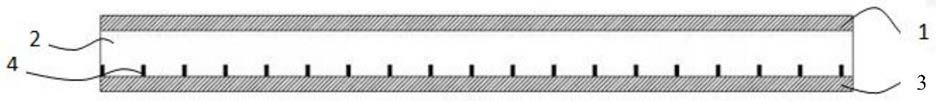

22.图1为本发明的侧面结构示意图;

23.图2为本发明的芯板剖面俯视图。

24.图中:1-表板;2-芯板;3-底板;4-通风槽。

具体实施方式

25.以下结合附图实施例对本发明作进一步详细描述。

26.实施例1

27.一种三层实木复合地板,其主体设置有表板1、芯板2和底板3,芯板2位于表板1与底板3之间,表板1、芯板2与底板3在组装时,可沿木质纹理方向进行纵向、横向、纵向的彼此交错排列放置,并经过叠压后,形成实木复合地板,此三层实木复合地板在使用时,底板3铺设于地面,表板1表面朝上进行铺装使用。

28.所述芯板2表面开设有通风槽4,通风槽4的开设方向与芯板2的木质纹理方向一致,且通风槽4设置芯板2靠近底板3的一侧表面上,如图1所示,利用位于三层实木复合地板中的通风槽4,可实现空气对流,提高此三层实木复合地板的通风、空气净化与传热散热效果,从而可降低因热传导性能较差而导致的地板翘曲变形的概率。同时,将芯板2 上的通风槽4靠近底板3设置,而芯板2与表板1接触的表面为一侧平面,外加上表板1、芯板2和底板3之间的交叉连接方式,降低此三层实木复合地板产生波浪纹的概率,极大的提高了其使用寿命。

29.所述表板1、芯板2和底板3之间填充有黏胶剂,表板1、芯板2和底板3依次胶合形成实木复合地板。

30.所述表板1优选但不限于柞木、水曲柳、黑胡桃、桦木和榆木中的一种。

31.所述底板3、芯板2选择为人工速生林松木、杨木中的一种。

32.传统的三层实木复合地板,由松木原木剖切并胶合而成,综合出材率在45%-55%之间,而本实施例中,采用旋切厚芯单板作为芯板2,可选用人工速生林松木、杨木作为旋切原料,其综合出材率为80%-85%,结合表板1、芯板2和底板3的原料选择,使得此三层实木复合地板集木材尤其是珍贵木材的优美外观和较高的出材率。另外本实施例公开的三层实木复合地板导热快,热稳定性好,在结构设计和材质改性处理上充考虑了传热、变形、开裂和环境净化等关键要素,使其弯曲变形小,导热性能优良,环境友好,具有非常广阔的市场发展前景。

33.所述表板1厚度为2-3mm,芯板2厚度为10-11mm,底板3厚度为3-4mm。

34.所述芯板2由旋切单板沿纵向纹理方向,锯切出深5-6mm、宽1.2-1.5mm,间隔 35-40mm等距离空气对流通风槽。

35.一种三层实木复合地板的生产工艺,其主要包括如下步骤:

36.步骤一制备表板1:s11选取3mm厚优质硬木质树种作为原料,剪切分选加工成片材;

37.s12接着利用微波炭化机对表板1进行炭化处理,微波频率选用1350-1450mhz,每小时升温5℃至180℃

±

2℃,保持4h,停止加热后降至室温后移出,使木材中的半纤维素,木质素和多聚混合物分解炭化70-80%,占木材80%的纤维素不分解,之后利用炭化活化炉对炭化后表板进行活化处理,蒸汽温度140-145℃,时间6h,停汽后降至室温移出,使表板1中所含炭化物质60-70%转化为活性炭。此过程称为表板的炭化活化处理工艺;

38.s13恒温恒湿处理工艺:将活化后表板1置入养生间1-3天,温度24-26℃,湿度 65-70%,使表板1含水率平衡至5-7%移出。

39.步骤二制备芯板2:s21选用10mm厚人工速生林松木旋切单板,规格为 1270

×

1270mm;

40.s22接着利用微波炭化机对芯板2进行炭化处理,微波频率选用2150-2250mhz,每

小时升温5℃,升温至185

±

2℃的微波炭化机中保持6h,使木材中半纤维素、木质素和多聚混合物分解炭化80-85%,停止加热后降至室温后移出,并利用炭化活化炉对炭化后芯板2进行活化处理,蒸汽温度150-155℃,时间10h,使芯板2中含炭物质60-70%转化为活性炭,停汽后降至室温移出。此过程称为芯板2的炭化活化处理工艺;

41.s23恒温恒湿处理工艺:将活化后芯板2置入养生间1-3天,温度24-26℃,湿度 65-70%,使芯板2含水率平衡至5-7%移出。

42.s24用精密多片锯机把芯板2沿纵向纹理方向等距离锯切出深6mm,宽1.5mm,间隔 40mm的空气对流通风槽4。

43.步骤三制备底板:s31选用3mm厚人工速生材松木或杨木,经砂光、剪切分选加工成片材;

44.s32接着利用微波炭化机对底板3进行炭化处理,微波频率选用1850-1950mhz,每小时升温5℃,升温至185

±

2℃的微波炭化机中保持6h,使木材中半纤维素,木质素和多聚混合物分解炭化80-85%,停止加热后降至室温后移出,并利用炭化活化炉对炭化后底板3进行活化处理,蒸汽温度150-155℃,时间6h,使底板3中含炭物质60-70%转化为活性炭,停汽后降至室温移出。此过程称为底板3的炭化活化处理工艺;

45.s23恒温恒湿处理工艺:将活化后底板3置入养生间1-3天,温度24-26℃,湿度 65-70%,使底板3含水率平衡至5-7%移出。

46.步骤四涂胶:在上述平衡好的表板1、芯板2和底板3的胶合面上涂布胶粘剂,表板1 单面涂布理为100-120g/m2,芯板2双面涂布量200-240g/m2,底板3单面涂布量为 100-120g/m2。

47.步骤五组坯:s51将表板1、芯板2和底板3按照木质纹理方向进行纵向、横向、纵向的交错排列放置;s52冷压成型:将排列好的木板放入冷压机中冷压成型,冷压时间为 45-50分钟,压力9-10kg/cm2。

48.步骤六养生处理:将组坯冷压后的板材置入养生间养生2-3天,养生间的设定条件为温度:24-26℃,湿度:40-50%,直至板材含水率在6-8%后移出。

49.步骤七砂光定厚:用定厚砂光机对平衡后板材定厚砂光,厚度公差

±

0.2mm。

50.步骤八开榫:根据需要开企口或锁扣。

51.步骤九涂覆油漆:油漆的涂覆过程包括:水性底漆

→

防裂底漆

→

耐磨底漆

→

加硬底漆

→

透明底漆

→

砂光底漆

→

2道面漆。

52.步骤十检验包装。

53.本实施例中,把所用木材在材质上进行改性优化,通过微波炭化与活化技术,对表板1、芯板2和底板3进行炭化、活化处理,按其含有4-6%的活化物质,处理后的木材热导率达到0.3-0.4w/(mk)干缩湿涨减少了80-90%,使地板导热快,传热速率均匀,稳定性好,受热不易变形开裂,弯曲应力小,且具有空气净化功能,优异的防腐防湿效果。

54.上述微波炭化机主要包括设置在密封箱体中的多个磁控管、自动控制系统、用于产生不同频率的微波和实现箱体内气体流通并保持箱内温度均匀的循环风机,利用自动控制系统控制磁控管,使其产生不同频率的微波对含有一定水分的板材进行持续的照射,使水分子在板材内激烈运动产生摩擦生热。

55.上述炭化活化炉为利用过热蒸汽发生系统产生的过热高压蒸汽经过蒸汽压力输

送系统对板材内的炭化物质进行活化处理,使板材内含有的木炭转变成具有吸附功能的活性炭。同时控制炭化活化炉中温度在150-200℃,蒸汽的输送压力在2-4mpa,可使板材内部保持较高使用活性的活性炭。

56.实施例2

57.本实施例与实施例1有所不同,其不同之处在于,所述三层实木复合地板的生产工艺包括:

58.步骤一制备表板:s11选取3mm厚优质硬木质树种作为原料,剪切分选加工成片材;

59.s12接着利用微波炭化机对表板进行炭化处理,微波频率选用1350-1450mhz,每小时升温5℃至180℃,保持4h,停止加热后降至室温后移出,之后利用炭化活化炉对炭化后表板进行活化处理,蒸汽温度140-145℃,时间6h,停汽后降至室温移出,此过程称为表板的炭化活化处理工艺;

60.s13恒温恒湿处理工艺:将活化后表板置入养生间1-3天,温度24-26℃,湿度65-70%,使表板含水率平衡至5-7%移出。

61.步骤二制备芯板:s21选用10mm厚人工速生林松木旋切单板,规格为1270

×

1270mm;

62.s22接着利用微波炭化机对芯板进行炭化处理,微波频率选用2150-2250mhz,每小时升温5℃,升温至185

±

2℃的微波炭化机中保持6h,停止加热后降至室温后移出,并利用炭化活化炉对炭化后芯板进行活化处理,蒸汽温度150-155℃,时间9h,停汽后降至室温移出。此过程称为芯板的炭化活化处理工艺;

63.s23恒温恒湿处理工艺:将活化后芯板置入养生间1-3天,温度24-26℃,湿度65-70%,使表板含水率平衡至5-7%移出。

64.s24用精密多片锯机把芯板沿纵向纹理方向等距离锯切出深6mm,宽1.5mm,间隔 40mm的空气对流通风槽。

65.步骤三制备底板:s31选用3mm厚人工速生材松木,剪切分选加工成片材;

66.s32接着利用微波炭化机对底板进行炭化处理,微波频率选用1850-1950mhz,每小时升温5℃,升温至185

±

2℃的微波炭化机中保持4h,停止加热后降至室温后移出,并利用炭化活化炉对炭化后芯板进行活化处理,蒸汽温度145-150℃,时间6h,停汽后降至室温移出。此过程称为底板的炭化活化处理工艺;

67.s23恒温恒湿处理工艺:将活化后芯板置入养生间1-3天,温度24-26℃,湿度65-70%,使表板含水率平衡至5-7%移出。

68.步骤四涂胶:在上述平衡好的表板、芯板和底板的胶合面上涂布胶粘剂,表板单面涂布理为100-120g/m2,芯板双面涂布量200-240g/m2,底板单面涂布量为100-120g/m2。

69.步骤五组坯:s51将表板、芯板和底板按照木质纹理方向进行纵向、横向、纵向的交错排列放置;s52热压定型:将冷压完成的三层实木复合板放入压机中经预压、热压一次性压合,预压压力9-10kg/cm2,预压时间15-20min,热压温度95

±

3℃,热压时间 400-420s。

70.步骤六养生处理:将组坯热压后的板材置入养生间养生2-5天,养生间的设定条件为温度:24-26℃,湿度:40-50%,直至板材含水率在6-8%后移出。

71.步骤七砂光定厚:用定厚砂光机对平衡后板材定厚砂光,厚度公差

±

0.2mm。

72.步骤八开榫:根据需要开企口或锁扣。

73.步骤九涂覆油漆:油漆的涂覆过程包括:水性底漆

→

防裂底漆

→

耐磨底漆

→

加硬底漆

→

透明底漆

→

砂光底漆

→

2道面漆。

74.步骤十检验包装。

75.实施例3

76.本实施例与实施例1有所不同,其不同之处在于,所述三层实木复合地板的生产工艺包括:

77.步骤一制备表板:s11选取2mm厚优质硬木质树种作为原料,剪切分选加工成片材;

78.s12接着利用微波炭化机对表板进行炭化处理,微波频率选用1400mhz,每小时升温5℃至180

±

2℃,保持4h,停止加热后降至室温后移出,之后利用炭化活化炉对炭化后表板进行活化处理,蒸汽温度140-145℃,时间6h,停汽后降至室温移出,此过程称为表板的炭化活化处理工艺;

79.s13恒温恒湿处理工艺:将活化后表板置入养生间1-3天,温度24-26℃,湿度65-70%,使表板含水率平衡至5-7%移出。

80.步骤二制备芯板:s21选用11mm厚人工速生林杨木旋切单板,规格为1270

×

1270mm;

81.s22接着利用微波炭化机对芯板进行炭化处理,微波频率选用1950mhz,每小时升温5℃,升温至185

±

2℃的微波炭化机中保持6h,停止加热后降至室温后移出,并利用炭化活化炉对炭化后芯板进行活化处理,蒸汽温度150-155℃,时间9h,停汽后降至室温移出。此过程称为芯板的炭化活化处理工艺;

82.s23恒温恒湿处理工艺:将活化后芯板置入养生间1-3天,温度24-26℃,湿度65-70%,使表板含水率平衡至5-7%移出。

83.s24用精密多片锯机把芯板沿纵向纹理方向等距离锯切出深6mm,宽1.5mm,间隔 40mm的空气对流通风槽。

84.步骤三制备底板:s31选用3mm厚人工速生材杨木,剪切分选加工成片材;

85.s32接着利用微波炭化机对底板进行炭化处理,微波频率选用1800mhz,每小时升温5℃,升温至180

±

2℃的微波炭化机中保持4h,停止加热后降至室温后移出,并利用炭化活化炉对炭化后芯板进行活化处理,蒸汽温度145-150℃,时间6h,停汽后降至室温移出。此过程称为底板的炭化活化处理工艺;

86.s23恒温恒湿处理工艺:将活化后芯板置入养生间1-3天,温度24-26℃,湿度65-70%,使表板含水率平衡至5-7%移出。

87.步骤四涂胶:在上述平衡好的表板、芯板和底板的胶合面上涂布胶粘剂,表板单面涂布理为100-120g/m2,芯板双面涂布量200-240g/m2,底板单面涂布量为100-120g/m2。

88.步骤五组坯:s51将表板、芯板和底板按照木质纹理方向进行纵向、横向、纵向的交错排列放置;s52冷压成型:将排列好的木板放入冷压机中冷压成型,冷压时间为50 分钟,压力9-10kg/cm2。

89.步骤六养生处理:将组坯冷压后的板材置入养生间养生2-5天,养生间的设定条件为温度:24-26℃,湿度:45-50%,直至板材含水率在6-8%后移出。

90.步骤七砂光定厚:用定厚砂光机对平衡后板材定厚砂光,厚度公差

±

0.2mm。

91.步骤八开榫:根据需要开企口或锁扣。

92.步骤九涂覆油漆:油漆的涂覆过程包括:水性底漆

→

防裂底漆

→

耐磨底漆

→

加硬底漆

→

透明底漆

→

砂光底漆

→

2道面漆。

93.尽管以上详细地描述了本发明的优选实施例,但是应该清楚地理解,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1