一种蒸压加气混凝土砌块、板材的自动制浆系统的制作方法

1.本发明涉及蒸压加气混凝土砌块、板材生产技术领域,具体为一种蒸压加气混凝土砌块、板材的自动制浆系统。

背景技术:

2.蒸压加气混凝土砌块、板材是以粉煤灰、石灰、水泥、矿渣等为原料,加入适量发气剂、调节剂、气泡稳定剂,经配料搅拌、浇注、静停、切割和高压蒸养等工艺过程而制成的一种多孔混凝土制品。其中粉煤灰是蒸压加气混凝土砌块、板材的核心原料,也是加气砖的硅铝成分的主要来源;由于粉煤灰具有高黏度、易结团的特性,一般要将其先用球磨机磨细后再配入到其他原料里加水搅拌形成制作蒸压加气混凝土砌块、板材的浆料,对于生产厂家来说,就需要添置球磨机,球磨机的电机功率一般为250kw以上,这样就会耗费大量的电能,造成资源浪费;同时原有技术中粉煤灰是露天堆放的,环境污染大;并且现有的制浆系统多为半自动加人工配料,原料的添加一般是由操作工人凭个人经验来控制,随意性较大,经常会因操作人员经验不足或失误等原因产出不合格品而进行返工处理,增加了作业时间,提高了生产成本,降低了企业经济效益。因此,需要研制一种自动化程度高,控制精确,浆料成分稳定,产品合格率高,操作人员数量少,劳动强度低,动力能源消耗小,电耗低,生产成本低,节能环保的蒸压加气混凝土砌块、板材的自动制浆系统。

技术实现要素:

3.本发明的目的在于提供一种自动化程度高,控制精确,浆料成分稳定,产品合格率高,操作人员数量少,劳动强度低,动力能源消耗小,电耗低,生产成本低,节能环保的蒸压加气混凝土砌块、板材的自动制浆系统。

4.为实现上述目的,本发明提供如下技术方案:一种蒸压加气混凝土砌块、板材的自动制浆系统,包括储灰罐、制浆罐、调浆池、储浆池和自动控制系统,在储灰罐的顶部设置有进灰装置,底部设置有卸灰阀,卸灰阀的出口通过螺旋输送机连接制浆罐,制浆罐的底部设置有质量传感器,制浆罐的下部通过排浆管经排浆阀连接调浆池,制浆罐的顶部设置有第二搅拌电机,第二搅拌电机通过第二搅拌轴连接第二搅拌桨,制浆罐的顶部还设置有加水管,加水管上设置有加水阀;调浆池的顶部设置有第一搅拌电机,第一搅拌电机通过第一搅拌轴连接第一搅拌桨,调浆池内设置有立式抽浆泵,立式抽浆泵由抽浆泵电机驱动通过抽浆管将浆料输送至储浆池;

5.自动控制系统包括一次回路、二次回路和操作面板控制系统,一次回路包括由电源引出的火线a、b、c,在火线a、b、c上连接刀开关qs后再分别并联第一搅拌电机、抽浆泵电机、第二搅拌电机和螺旋输送电机,在第一搅拌电机前端分别设置有空气开关qf1、接触器km1、热继电器fr1,在抽浆泵电机前端分别设置有空气开关qf2、接触器km2、热继电器fr2,在第二搅拌电机前端设置有空气开关qf3和变频器一,在螺旋输送电机前端分别设置有空气开关qf4和变频器二;在火线a上还并联有卸灰阀接触器ka2、加水阀接触器ka3和排浆阀

接触器ka4,卸灰阀接触器ka2、加水阀接触器ka3和排浆阀接触器ka4负极连接零线n;

6.二次回路包括在电源火线a和零线n上并联的第一搅拌电机控制回路、抽浆泵控制回路、自动配料控制器、第二搅拌电机控制回路,第一搅拌电机控制回路包括依次连接的手动停止按钮sb1、手动启动按钮sb2、接触器km1、热继电器fr1,在第一搅拌电机控制回路两端并联有第一搅拌电机指示灯hl1;抽浆泵控制回路包括依次连接的手动停止按钮sb3、手动启动按钮sb4、接触器km2、热继电器fr2,在抽浆泵控制回路两端并联有抽浆泵指示灯hl2;自动配料控制器包括分别控制停料、配料、卸料的三个手动启动按钮sb5、sb6、sb7,重量传感器以及卸灰阀接触器ka2、加水阀接触器ka3和排浆阀接触器ka4;第二搅拌电机控制回路包括手动停止按钮sb8、手动启动按钮sb9、接触器ka1,在第二搅拌电机控制回路两端并联有第二搅拌电机指示灯hl3;

7.操作面板控制系统包括在控制柜面板依次设置的总电源指示灯hl、第一搅拌电机指示灯hl1、抽浆泵指示灯hl2、第二搅拌电机指示灯hl3、手动启动按钮sb2、sb4、sb9,手动停止按钮sb1、sb3、sb8,分别控制停料、配料、卸料的三个手动启动按钮sb5、sb6、sb7;控制柜面板下方为自动配料显示控制器。

8.进一步地,制浆罐和储灰罐的顶部均设置有排气管,排气管的顶部设置有过滤布袋。

9.进一步地,螺旋输送机的出口与调浆池连接处设置有软连接,加水管与调浆池连接处也设置有软连接。

10.进一步地,在调浆池的底部设置有排污管。

11.本发明的技术效果和优点:

12.本发明采用自动控制系统进行配料制浆,控制精确,自动化程度高,解决了传统的依靠人为经验控制方式、效率低、失误多等不确定因素,提高了产品的合格率,节省人工开支,降低了生产成本,增加了企业经济效益。同时本系统将干粉煤灰储存于储灰罐内,使用时直接兑入制浆罐制浆,避免了露天堆放粉尘飞扬污染环境,还省去了球磨工序,节电效果明显;以一台球磨机的电机功率为300kw,一天生产8小时,一天可节省电能2400度;本发明结构简单,节能环保,容易实现自动化连续生产。

附图说明

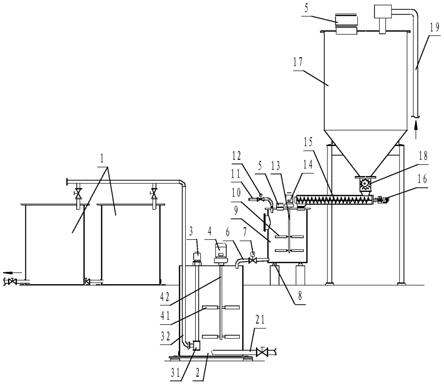

13.图1为本发明的工艺流程图;

14.图2为本发明的一次回路原理图;

15.图3为本发明的二次回路原理图;

16.图4为本发明的操作面板控制系统图;

17.图中:1-储浆池,2-调浆池,21-排污管,3-抽浆泵电机,31-立式抽浆泵,32-抽浆管,4-第一搅拌电机,41-第一搅拌桨,42-第一搅拌轴,5-排气管,6-排浆管,7-排浆阀,8-质量传感器,9-制浆罐,10-第二搅拌桨,11-加水管,12-加水阀,13-第二搅拌轴,14-第二搅拌电机,15-螺旋输送机,16-螺旋输送电机,17-储灰罐,18-卸灰阀,19-进灰装置。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.实施例:

20.本发明提供了如图1-4所示的一种蒸压加气混凝土砌块、板材的自动制浆系统,包括储灰罐17、制浆罐9、调浆池2、储浆池1和自动控制系统,在储灰罐17的顶部设置有进灰装置19,底部设置有卸灰阀18,卸灰阀18的出口通过螺旋输送机15连接制浆罐9,制浆罐9的底部设置有质量传感器8,制浆罐9的下部通过排浆管6经排浆阀7连接调浆池2,制浆罐9的顶部设置有第二搅拌电机14,第二搅拌电机14通过第二搅拌轴13连接第二搅拌桨10,制浆罐9的顶部还设置有加水管11,加水管11上设置有加水阀12;调浆池2的顶部设置有第一搅拌电机4,第一搅拌电机4通过第一搅拌轴42连接第一搅拌桨41,调浆池2内设置有立式抽浆泵31,立式抽浆泵31由抽浆泵电机3驱动通过抽浆管32将浆料输送至储浆池1;

21.自动控制系统包括一次回路、二次回路和操作面板控制系统,一次回路包括由电源引出的火线a、b、c,在火线a、b、c上连接刀开关qs后再分别并联第一搅拌电机4、抽浆泵电机3、第二搅拌电机14和螺旋输送电机16,在第一搅拌电机4前端分别设置有空气开关qf1、接触器km1、热继电器fr1,在抽浆泵电机3前端分别设置有空气开关qf2、接触器km2、热继电器fr2,在第二搅拌电机14前端设置有空气开关qf3和变频器一,在螺旋输送电机16前端分别设置有空气开关qf4和变频器二;在火线a上还并联有卸灰阀接触器ka2、加水阀接触器ka3和排浆阀接触器ka4,卸灰阀接触器ka2、加水阀接触器ka3和排浆阀接触器ka4负极连接零线n;

22.二次回路包括在电源火线a和零线n上并联的第一搅拌电机控制回路、抽浆泵控制回路、自动配料控制器、第二搅拌电机控制回路,第一搅拌电机控制回路包括依次连接的手动停止按钮sb1、手动启动按钮sb2、接触器km1、热继电器fr1,在第一搅拌电机控制回路两端并联有第一搅拌电机指示灯hl1;抽浆泵控制回路包括依次连接的手动停止按钮sb3、手动启动按钮sb4、接触器km2、热继电器fr2,在抽浆泵控制回路两端并联有抽浆泵指示灯hl2;自动配料控制器包括分别控制停料、配料、卸料的三个手动启动按钮sb5、sb6、sb7,重量传感器以及卸灰阀接触器ka2、加水阀接触器ka3和排浆阀接触器ka4;第二搅拌电机控制回路包括手动停止按钮sb8、手动启动按钮sb9、接触器ka1,在第二搅拌电机控制回路两端并联有第二搅拌电机指示灯hl3;

23.操作面板控制系统包括在控制柜面板依次设置的总电源指示灯hl、第一搅拌电机指示灯hl1、抽浆泵指示灯hl2、第二搅拌电机指示灯hl3、手动启动按钮sb2、sb4、sb9,手动停止按钮sb1、sb3、sb8,分别控制停料、配料、卸料的三个手动启动按钮sb5、sb6、sb7;控制柜面板下方为自动配料显示控制器。

24.制浆罐9和储灰罐17的顶部均设置有排气管5,排气管5的顶部设置有过滤布袋。

25.螺旋输送机15的出口与调浆池2连接处设置有软连接,加水管11与调浆池2连接处也设置有软连接。

26.在调浆池2的底部设置有排污管21。

27.本系统可以根据蒸压加气混凝土砌块、板材生产产量设置一套或多套,采用该自动控制系统进行配料制浆,控制精确,自动化程度高,解决了传统的依靠人为经验控制原料

组分,克服操作中因操作人员经验不足及失误等原因产出不合格品而进行返工处理的现象,提高了产品的合格率,降低了生产成本,增加了企业经济效益。同时本系统直接将干粉储存于储灰罐17内,使用时直接将粉煤灰从储灰罐17输送制浆罐9内,避免了露天堆放粉尘飞扬污染环境,还省去了球磨工序,节电效果明显;以一台球磨机的电机功率为300kw,一天生产8小时,一天可节省电能2400度;本发明结构简单,高效节能,容易实现自动化连续生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1