一种通信基站快装机房的制作方法

1.本实用新型属于无线通信技术领域,尤其是涉及一种通信基站快装机房。

背景技术:

2.目前在无线基站的使用过程中,需要建造机房以保证通讯的正常进行,传统的基站施工中机房主要由三种类型,分别是传统机房、简易机房和室外机柜三大类,以应对于不同的应用场景。现有的传统无线通信基站机房的建设存在建设周期长,现场占地施工面积大,施工现场混乱,资源浪费,造成环境污染等缺点,推广和使用装配式通信基站机房显得尤为重要。利用在工厂加工制作好基站机房所需要用的构件和配件,运输到建筑施工现场,通过可靠的连接方式在现场装配安装,将传统的建筑形式向更加适用、经济、安全、绿色、美观的装配式工业化建筑形式转变也符合国家大力推广使用装配式建筑和新型材料的政策趋向。

技术实现要素:

3.本实用新型所要解决的技术问题在于针对上述现有技术中的不足,提供一种通信基站快装机房,通过设置下层基础和机房结构,并通过固定板将二者进行连接,提前预制各个结构件,代替现场砌筑、浇筑等湿作业工作,安装过程中无废料产生,在一定程度上减少水资源的浪费,减少现场粉尘污染,具有环保、降耗增效的特点。

4.为解决上述技术问题,本实用新型采用的技术方案是:一种通信基站快装机房,其特征在于:包括下层基础和竖向设置在所述下层基础上的机房结构;所述下层基础和所述机房结构之间通过固定板连接;

5.所述下层基础包括设置在地下的垫层结构和竖向设置在所述垫层结构上且延伸至地面上的基础支撑结构;

6.所述垫层结构包括水平设置在地下的垫层和竖向设置在所述垫层上的垫块,所述垫层和所述垫块一体成型;所述基础支撑结构包括四个均竖向设置在所述垫块上且依次首尾连接的基础支撑板,四个所述基础支撑板围成矩形结构;所述基础支撑板的顶部设置有与所述固定板连接的预埋组件;

7.所述机房结构包括四个竖向设置在所述基础支撑板上且依次首尾连接的机房侧墙和水平设置在四个所述机房侧墙顶部的机房顶板,所述机房侧墙和所述机房顶板之间通过支撑板连接;四个所述机房侧墙围成矩形结构,相邻两个所述机房侧墙之间通过两个第一连接板连接;所述机房侧墙和所述机房顶板的结构均相同,所述机房侧墙和所述机房顶板均包括多个依次首尾连接的预制板,相邻两个所述预制板之间通过两个第二连接板连接。

8.上述的一种通信基站快装机房,其特征在于:所述基础支撑板的一端伸入至所述垫块内且与所述垫块固定连接,所述基础支撑板的另一端穿过地面延伸至所述地面上。

9.上述的一种通信基站快装机房,其特征在于:所述预埋组件包括多个水平设置在

所述基础支撑板顶部的预埋板和竖向设置在所述预埋板底部且伸入至所述基础支撑板内的预埋件,多个所述预埋板沿基础支撑板的长度方向依次布设,所述预埋板的宽度和所述基础支撑板的宽度相等,所述预埋件为l形结构。

10.上述的一种通信基站快装机房,其特征在于:所述固定板为c形结构,所述固定板固定在所述机房侧墙的底部,所述固定板沿所述机房侧墙的长度方向布设,所述固定板的开口朝向所述机房侧墙,所述固定板的一侧设置有第一填充层,所述第一填充层沿所述机房侧墙的长度方向布设,所述第一填充层的外侧面与所述机房侧墙的外侧面相平齐。

11.上述的一种通信基站快装机房,其特征在于:所述第一连接板为c形结构,所述第一连接板沿所述机房侧墙的高度方向布设;两个所述第一连接板均布设在所述预制板的端部,两个第一连接板呈垂直布设,两个所述机房侧墙连接处的外侧设置有第二填充层,所述第二填充层为l形结构,所述第二填充层的外侧面与所述机房侧墙的外侧面相平齐。

12.上述的一种通信基站快装机房,其特征在于:所述第二连接板为c形结构,所述第二连接板的两侧均布设有防水布,所述第二连接板的一侧设置有第三填充层,所述第三填充层沿所述预制板的高度方向布设,所述第三填充层的外侧面与所述预制板的外侧面相平齐。

13.上述的一种通信基站快装机房,其特征在于:所述支撑板为c形结构,所述支撑板沿所述机房侧墙的长度方向布设,所述支撑板布设在所述机房侧墙的顶部,所述支撑板的开口朝向所述机房侧墙,所述支撑板的一侧设置有第四填充层,所述第四填充层的外侧面与所述机房侧墙的外侧面相平齐。

14.本实用新型与现有技术相比具有以下优点:

15.1、本实用新型通过设置下层基础和机房结构,并通过固定板将二者进行连接,提前预制各个结构件,代替现场砌筑、浇筑等湿作业工作,安装过程中无废料产生,在一定程度上减少水资源的浪费,减少现场粉尘污染,具有环保、降耗增效的特点。

16.2、本实用新型中利用预制板代替粘土砖的使用,实现建筑绿色,能耗降低的目的。

17.3、本实用新型中所述下层基础可与通信铁塔基础同步开挖、同步浇筑、同步养护,所述机房结构可与通信铁塔一起吊装,可提高混凝土车、塔吊等机械设备及人工的使用效率,减小现场安全事故发生概率,节省建设成本,提高建设效率。

18.综上所述,本实用新型通过设置下层基础和机房结构,并通过固定板将二者进行连接,提前预制各个结构件,代替现场砌筑、浇筑等湿作业工作,安装过程中无废料产生,在一定程度上减少水资源的浪费,减少现场粉尘污染,具有环保、降耗增效的特点。

19.下面通过附图和实施例,对本实用新型的技术方案做进一步的详细描述。

附图说明

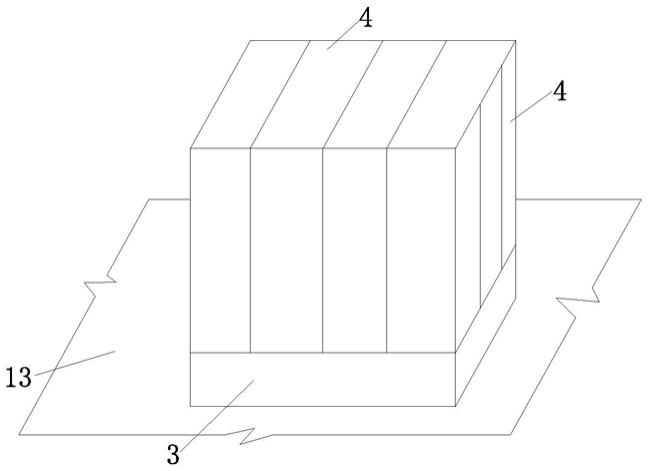

20.图1为本实用新型的外形图。

21.图2为本实用新型下层基础与地面的连接关系示意图。

22.图3为本实用新型下层基础和机房结构的连接关系示意图。

23.图4为本实用新型相邻两个机房侧墙的连接关系示意图。

24.图5为本实用新型两个预制板的连接关系示意图。

25.图6为本实用新型机房侧墙和机房顶板的连接关系示意图。

26.附图标记说明:

27.1—垫层;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—垫块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3—基础支撑板;

28.4—预制板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5—第二连接板;

ꢀꢀꢀꢀꢀꢀꢀ

6—防水布;

29.7—第一填充层;

ꢀꢀꢀꢀꢀꢀꢀ

8—支撑板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9—固定板;

30.10—第一连接板;

ꢀꢀꢀꢀꢀꢀ

11—预埋板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12—预埋件;

31.13—地面;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14—第二填充层;

ꢀꢀꢀꢀꢀꢀ

15—第三填充层;

32.16—第四填充层。

具体实施方式

33.如图1至图6所示,本实用新型包括下层基础和竖向设置在所述下层基础上的机房结构;所述下层基础和所述机房结构之间通过固定板9连接;

34.所述下层基础包括设置在地下的垫层结构和竖向设置在所述垫层结构上且延伸至地面13上的基础支撑结构;

35.所述垫层结构包括水平设置在地下的垫层1和竖向设置在所述垫层1上的垫块2,所述垫层1和所述垫块2一体成型;所述基础支撑结构包括四个均竖向设置在所述垫块2上且依次首尾连接的基础支撑板3,四个所述基础支撑板3围成矩形结构;所述基础支撑板3的顶部设置有与所述固定板9连接的预埋组件;

36.所述机房结构包括四个竖向设置在所述基础支撑板3上且依次首尾连接的机房侧墙和水平设置在四个所述机房侧墙顶部的机房顶板,所述机房侧墙和所述机房顶板之间通过支撑板8连接;四个所述机房侧墙围成矩形结构,相邻两个所述机房侧墙之间通过两个第一连接板10连接;所述机房侧墙和所述机房顶板的结构均相同,所述机房侧墙和所述机房顶板均包括多个依次首尾连接的预制板4,相邻两个所述预制板4之间通过两个第二连接板5连接。

37.实际使用时,通过设置下层基础和机房结构,并通过固定板9将二者进行连接,提前预制各个结构件,代替现场砌筑、浇筑等湿作业工作,安装过程中无废料产生,在一定程度上减少水资源的浪费,减少现场粉尘污染,具有环保、降耗增效的特点。

38.其中,利用预制板4代替粘土砖的使用,实现建筑绿色,能耗降低的目的。

39.另外,所述下层基础可与通信铁塔基础同步开挖、同步浇筑、同步养护,所述机房结构可与通信铁塔一起吊装,可提高混凝土车、塔吊等机械设备及人工的使用效率,减小现场安全事故发生概率,节省建设成本,提高建设效率。

40.需要说明的是,在其中一个机房侧墙上开设供工人进出使用的门,也可在所述机房侧墙上开设窗户;所述预制板4为预制件,可预先在工厂中按照设计尺寸提前预制,安装本机房时,只需将预制件运至安装现场进行焊接安装即可,预制时将钢筋和混凝土浇筑成一体组成预制板4;所述固定板9预埋在预制板4内,安装本机房时,只需将所述固定板9与预埋板11焊接即可实现连接。所述垫层1和所述垫块2均设置在基础支撑板3的下方,对所述机房结构起到支撑的作用,因此所述垫层结构也为矩形结构。

41.如图2所示,本实施例中,所述基础支撑板3的一端伸入至所述垫块2内且与所述垫块2固定连接,所述基础支撑板3的另一端穿过地面13延伸至所述地面13上。

42.本实施例中,所述预埋组件包括多个水平设置在所述基础支撑板3顶部的预埋板

11和竖向设置在所述预埋板11底部且伸入至所述基础支撑板3内的预埋件12,多个所述预埋板11沿基础支撑板3的长度方向依次布设,所述预埋板11的宽度和所述基础支撑板3的宽度相等,所述预埋件12为l形结构。

43.实际使用时,每个所述预埋板11上预埋件12的数量均为四个,四个所述预埋件12分别布设在所述预埋板11的四个顶角处。所述预埋件12竖直段的端部固定在所述预埋板11的底部,所述预埋件12的水平段延伸至所述基础支撑板3内。设置所述预埋组件的主要作用是为了进行所述下层基础和所述机房结构之间的连接,将所述固定板9和所述预埋组件进行焊接固定,即可快速实现本机房的安装。

44.如图3所示,本实施例中,所述固定板9为c形结构,所述固定板9固定在所述机房侧墙的底部,所述固定板9沿所述机房侧墙的长度方向布设,所述固定板9的开口朝向所述机房侧墙,所述固定板9的一侧设置有第一填充层7,所述第一填充层7沿所述机房侧墙的长度方向布设,所述第一填充层7的外侧面与所述机房侧墙的外侧面相平齐。

45.实际使用时,在所述第一填充层7的外侧设置一层防水层,与所述第一填充层7一起起到防水防渗的目的。如图3所示,所述填充层7的宽度和所述固定板9的宽度之和与所述预制板4的宽度相等,所述固定板9可在预制所述预制板4时提前安装在所述预制板4的预制模板内。

46.如图4所示,本实施例中,所述第一连接板10为c形结构,所述第一连接板10沿所述机房侧墙的高度方向布设;两个所述第一连接板10均布设在所述预制板4的端部,两个第一连接板10呈垂直布设,两个所述机房侧墙连接处的外侧设置有第二填充层14,所述第二填充层14为l形结构,所述第二填充层14的外侧面与所述机房侧墙的外侧面相平齐。

47.如图4所示,所述第一连接板10的开口朝向与之连接的预制板4,在所述第二填充层14和第一连接板10之间设置一层防水层,与所述第二填充层14一起起到防水防渗的目的。如图4所示,所述第二填充层14竖直段的宽度和所述第一连接板10的宽度之和与所述预制板4的宽度相等,所述第二填充层14水平段的宽度和所述第一连接板10的宽度之和与所述预制板4的宽度相等,所述第一连接板10可在预制所述预制板4时提前安装在所述预制板4的预制模板内。

48.如图5所示,本实施例中,所述第二连接板5为c形结构,所述第二连接板5的两侧均布设有防水布6,所述第二连接板5的一侧设置有第三填充层15,所述第三填充层15沿所述预制板4的高度方向布设,所述第三填充层15的外侧面与所述预制板4的外侧面相平齐。

49.如图5所示,所述第二连接板5的开口朝向与之连接的预制板4,设置一层防水布6与所述第三填充层15一起起到防水防渗的目的。如图5所示,所述第三填充层15的宽度和所述第二连接板5的宽度之和与所述预制板4的宽度相等,所述第二连接板5可在预制所述预制板4时提前安装在所述预制板4的预制模板内。当所述预制板4用来拼接所述机房侧墙时,所述第二连接板5沿所述预制板4的高度方向布设;当所述预制板4用来拼接所述机房顶板时,所述第二连接板5沿所述预制板4的长度方向布设。

50.如图6所示,本实施例中,所述支撑板8为c形结构,所述支撑板8沿所述机房侧墙的长度方向布设,所述支撑板8布设在所述机房侧墙的顶部,所述支撑板8的开口朝向所述机房侧墙,所述支撑板8的一侧设置有第四填充层16,所述第四填充层16的外侧面与所述机房侧墙的外侧面相平齐。

51.如图6所示,设置第四填充层16是为了起到防水防渗的目的。如图6所示,所述第四填充层16的宽度和所述第二连接板5的宽度之和与所述预制板4的宽度相等,所述第二连接板5可在预制所述预制板4时提前安装在所述预制板4的预制模板内。

52.实际使用时,所述第一填充层7、第二填充层14、第三填充层15和第四填充层16均为40mm厚的挤塑聚苯板,所述防水布6和防水层均选用的是1.5mm厚的高分子防水卷材。

53.本实用新型使用时,按照设计尺寸提前在工厂中预制预制板4,然后将预制的预制板4运至安装现场进行拼装焊接,并在机房的阴角处安装成品阴角,在阳角处安装成品阳角。

54.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型作任何限制,凡是根据本实用新型技术实质对以上实施例所作的任何简单修改、变更以及等效结构变化,均仍属于本实用新型技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1