建筑用新型装配式砌块及其组成的墙体的制作方法

1.本实用新型涉及建筑工程技术领域,具体涉及一种建筑用新型装配式砌块及其组成的墙体。

背景技术:

2.传统墙体在施工过程中需要在砖层中涂抹砂浆以联结砖块,形成的墙体基面不平整,需要二次抹灰找平,不仅施工效率低下,而且施工现场环境恶劣,另外,在传统施工过程中,会产生大量的建筑垃圾,不仅造成材料的浪费、而且还会污染环境。

3.目前,随着科技进步,传统建筑方式开始向工业化生产方式转化,装配式建筑就是典型产品之一。当前,国家和各省市地区大力推进装配式建筑发展,装配式砌块以适应性强,生产工艺简单,施工简便,造价较低,还可利用地方材料和工业废料,适于人工搬运和砌筑,工业化程度较低,灵活方便,使用较广等优势,使现代社会中多采用装配式砌块作为建筑材料。

4.目前,装配式建筑砌块中的砌块因没有结合结构,需要在砖层中涂抹砂浆以联结砖块,施工效率低,没有结合结构的标准砌块,有的只考虑了砌块上下之间的咬合关系而忽略了砌块错缝搭接的要求,影响装配率;有的砌块砌筑后存在壁面不平整问题;还有的砌块因体块小或由多块拼装形成导致结构复杂,整体性不好,制作工艺及装配工艺要求较高,増加了操作难度,使施工周期长,从而影响装配效率。

5.国家明确提出发展装配式建筑,装配式建筑进入快速发展阶段。

6.在当今倡导节材、节能和环保的建筑市场中,传统技术有着明显的缺点:

7.一、不仅需要大量的水泥砂浆材料,而且在现场会造成污染,产生一些砂浆废料和垃圾,整个砌筑工艺多了砂浆的拌合和砂浆填抹的环节,降低了砌筑的速度;

8.二、砂浆涂抹后增加了上下层砌块之间的缝隙,墙体砌筑后需进行勾缝处理,增加了工艺难度,降低了施工效率。

9.在工业和民用建筑中,传统的墙体建筑材料有烧结砌块、空心砌块等,每一层砌块之间必须采用砂浆粘接堆砌成墙体,传统砌块及其粘接方法的缺点:施工过程复杂、工作效率低、结构强度较差、噪声和粉尘污染大。

10.相比传统墙体施工,现有技术中应用到的装配式建筑砌块结构复杂,制作工艺及装配工艺要求较高,这就增加了操作难度,例如以下中国专利:cn 108487536 a、cn 210152045 u、cn 109989516 a、cn 203284949 u;针对上述问题,中国专利cn 111877600 a公开的装配式砌块精简了装配式砌块的结构,但是由于其使用帆拱工艺和内部设置加强肋,导致生产工艺仍较为复杂,不便于大规模推广使用,因此急需一种全新的、便于大规模生产的装配式砌块来满足实际建筑生产的需要。

技术实现要素:

11.本实用新型的目的是为克服上述现有技术的不足,提供一种建筑用新型装配式砌

块及其组成的墙体,其结构简单、受力合理,技术先进,具备较强的承载能力,能够解决现有砌体抗震承载力不强、抗渗防漏性能低、砌块结构复杂、砌块墙体建筑砌筑工序繁多、施工耗时长且施工时噪音粉尘大等技术问题。

12.为实现上述目的,本实用新型采用下述技术方案:

13.建筑用新型装配式砌块,砌块包括上下连接为一体的竖向设置的两个长方体块,两个长方体块分别为位于相对上方的第一体块和位于相对下方的第二体块,第一体块的横截面积小于第二体块的横截面积、且第一体块的竖向高度小于第二体块竖向高度的1/2(可根据具体数值更改),第一体块和第二体块的重心位于同一条垂线上。

14.所述第二体块的顶面未被第一体块覆盖部分为承接面,第一体块与承接面共同组成承接限位机构;承接面处设有四条分别平行于承接面四边的凹槽,四条凹槽的设置,便于铺设钢筋进一步增强墙体的稳定性。

15.所述第一体块和第二体块处均开有贯通体块的竖向空腔,第二体块内的水平方向还开有横向空腔,第二体块的侧面中与横向空腔延伸方向平行的两个侧面为砌块的面壁、垂直于横向空腔延伸方向的两个侧面为砌块的端面;第一体块中的竖向空腔与第二体块中的竖向空腔连通,两竖向空腔与第二体块中的横向空腔连通成为一体,两个竖向空腔与横向空腔共同形成砌块的注芯孔。

16.所述横向空腔由上下两部分组成,分别为位于相对上方的第一横向空腔和位于相对下方的第二横向空腔,第一横向空腔的横截面竖向中心线重合于过第二体块重心的垂线,第二横向空腔为长方体形且其水平截面形状与第一横向空腔的底面形状相同,第二横向空腔的竖向高度大于等于第一体块的纵向高度、小于等于第一横向空腔底部至第二体块底面的高度,横向空腔整体呈拱券式设置。

17.所述第一体块的横向截面尺寸与第二横向空腔匹配,第一体块与第二横向空腔形成榫卯结构,堆叠时起到限位作用,保证上下砌块中的注芯孔对齐,利于灌注混凝土,保证形成的混凝土构造柱更好地发挥受力作用。

18.所述横向空腔的一端贯穿第二体块的一个端面或横向空腔的两端贯穿第二体块两个端面。

19.所述第一横向空腔底面处内壁面与同侧的砌块面壁外侧面之间的厚度大于30mm,以保证砌块整体的强度。

20.所述砌块的两个端面处分别设有互相匹配的水平接合凸块和水平接合凹槽,便于将水平方向铺设的砌块对齐。

21.所述第二体块中被横向空腔贯通的端面处设有加强肋,加强肋固定在横向空腔与端面之间,进一步增强砌块整体的强度。

22.建筑用新型装配式砌块安装成的墙体,所述墙体由砌块模块组成,每个砌块模块均由至少两个使用上述的建筑用新型装配式砌块组成,通过砌块模块上下、左右错缝组装成墙体,并在砌块模块上下、左右外表面涂布胶浆增强墙体的整体性。

23.本实用新型的有益效果是:

24.1).本实用新型的装配式砌块的尺寸结构构成是按照模数化设计、模块化组装的,可以根据建筑墙体厚度设计的要求设置,砌块不仅简化了传统用砂浆粘结块相对复杂的施工作业流程,还因采用中型规格,能够大大提高施工效率。

25.2).砌块通过利用承接面处设置的凹槽便于铺设拉筋,将同层的砌块进行固定。

26.3).砌块通过向注芯孔内铺设钢筋并灌注混凝土以形成墙体的结构构造体系,进而增强墙体的整体性,保证墙体的安全使用。

27.4).砌块本体多处利用榫卯结构,有效解决现有砌块之间组装后因错位导致的墙体壁面不平整的问题。

28.5).砌块内部通过设置加强肋,有效增强砌块整体的强度,同时加强肋的形状利于节省材料,保证技术效果的同时节约资源。

29.6).砌块端部设置的配合使用的水平接合凸块和水平接合凹槽便于将水平方向铺设的砌块对齐,提高施工效率。

附图说明

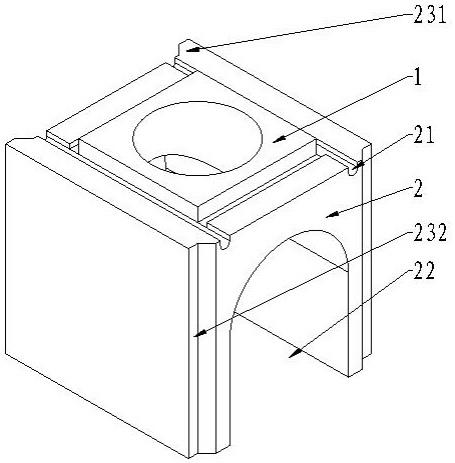

30.图1是本实用新型的正面轴侧图;

31.图2是本实用新型的底面轴侧图;

32.图3是本实用新型的左视图;

33.图4是实施例2的正面轴侧图;

34.图5是实施例2的底面轴侧图;

35.图6是实施例3的正面轴侧图;

36.图7是实施例3的底面轴侧图;

37.图8是实施例4的底面轴侧图;

38.图9是实施例5的正面轴侧图;

39.图10是实施例6的结构示意图;

40.其中,1.第一体块;2.第二体块;21.凹槽;22.横向空腔;231.水平接合凸块;232.水平接合凹槽。

具体实施方式

41.下面结合附图和实施例对本实用新型进一步说明。

42.本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

43.实施例1:

44.如图1

‑

图3所示,新型建筑用装配式于承砌块,砌块包括上下连接为一体的竖向设置的两个长方体块,两个长方体块分别为位于相对上方的第一体块1和位于相对下方的第二体块2,第一体块1的横截面积小于第二体块2的横截面积、且第一体块1的竖向高度小于第二体块2竖向高度的1/2,第一体块1和第二体块2的重心位于同一条垂线上,第二体块2的顶面未被第一体块1覆盖部分为承接面,第一体块1与承接面共同组成承接限位机构;承接

面处设有四条分别平行于承接面四边的凹槽21,四条凹槽21的竖向截面形状以半圆形为最佳,也可根据实际需要设置为其他形状如正三角形、正六边形或其他多边形,凹槽21的设置便于铺设拉筋进一步增强砌块堆叠时连接的稳固程度。

45.第一体块1和第二体块2处均开有贯通体块的竖向空腔,第二体块2内的水平方向还开有横向空腔22,第一体块1中的竖向空腔和第二体块2中的竖向空腔连通,两竖向空腔与第二体块2中的横向空腔22连通为一体,两个竖向空腔与横向空腔22共同形成砌块的注芯孔。其中两个竖向空腔的横截面均为圆形,但也可根据实际需要设置为正方形、正三角形、正六边形或其他多边形形状。

46.第二体块2的侧面中与横向空腔22延伸方向平行的两个侧面为砌块的面壁、垂直于横向空腔22延伸方向的两个侧面为砌块的端面。横向空腔22由上下两部分组成,分别为位于相对上方的第一横向空腔和位于相对下方的第二横向空腔,第一横向空腔的横截面竖向中心线重合于第二体块2重心所在的垂线,且第一横向空腔的竖向截面形状以半圆形或等腰梯形为最佳,但是也可根据实际需要设置为如正六边形、正八边形等多边形的一半,第二横向空腔为长方体形且其水平截面形状与第一横向空腔的底面形状相同,第二横向空腔的竖向高度大于第一体块1的纵向高度、小于等于第一横向空腔底部至第二体块2底面的高度,第一体块1的横截面积与第二横向空腔的尺寸互相匹配,第一体块1与第二横向空腔形成榫卯结构,堆叠时起到限位作用,保证上下砌块中的注芯孔对齐,横向空腔22整体呈拱券式设置。第一横向空腔底面处内壁面与同侧的砌块面壁外侧面之间的厚度大于30mm。

47.本实施例中,横向空腔22的两端贯穿第二体块2的两个端面,且每两个砌块的端面前后组成一个砌块模块,此时砌块可以用于过梁、水平系梁、圈梁、门窗洞口等部位,作为浇筑混凝土时的型模,或是用作埋设管道或电缆的沟或槽道。

48.具体使用时,将砌块水平方向沿横向空腔22延伸方向拼接,竖向堆叠,此时上方砌块的第二横向空腔与其正上方的第一体块1契合,使上下砌块精确对准,水平方向上,将水平方向相邻的砌块卡紧,先将砌块外表面涂布胶浆,再在水平方向的凹槽21中插入拉筋对砌块进行固定,然后从竖向空腔处浇筑水泥,将堆叠好的墙体进一步固定,即得到由砌块安装形成的墙体。

49.实施例2:

50.如图4

‑

图5所示,本实施例中,第二体块2中被横向空腔22贯通的端面处设有加强肋,加强肋固定在横向空腔22与端面之间、整体呈u型,进一步增强砌块整体的强度,其中加强肋设有完全相同的两个、分别固定在第二体块2的两个端面处,且加强肋的宽度远小于横向空腔22的横向长度、加强肋的厚度小于砌块面壁的厚度,其他技术要点与实施例1均相同。

51.实施例3:

52.如图6

‑

图7所示,本实施例中,横向空腔22的两端均未贯穿第二体块2的端面,此时通过本实施例中的砌块之间的组合,可以形成马牙槎型的竖向闭合空间,该砌块可以用做构造柱、转角墙、丁字墙、十字墙等部位,作为用于浇筑混凝土时的型模。其他技术要点与实施例1均相同。

53.实施例4:

54.如图8所示,本实施例中,横向空腔22的一端贯穿第二体块2一个端面。另一端未贯

穿相对应的另一个端面,此时通过本实施例中的砌块之间的组合,可以形成马牙槎型的竖向闭合空间,该砌块可以用做构造柱、转角墙、丁字墙、十字墙等部位,作为用于浇筑混凝土时的型模。其他技术要点与实施例1均相同。

55.实施例5:

56.如图9所示,本实施例中,第二体块2被横向空腔22的两个端面处分别设有互相匹配的水平接合凸块231和水平接合凹槽232,在砌块堆叠时,水平方向的两个相邻砌块之间利用水平接合凸块231与水平接合凹槽232的配合,进一步增强砌块堆叠时的对准效果,不仅便于砌块的对齐和限位,又能有效增加墙体整体的稳固程度。其他技术要点与实施例1均相同。

57.实施例6:

58.如图10所示,本实施例中,将两个砌块沿横向空腔22延伸方向前后拼接形成一个砌块模块,以适用于墙体不同部位的需求,同时砌块模块不仅限于由两个砌块组成,还可以根据实际需要,由三个、四个或者其他数量组成,而且砌块模块的形状不限于沿横向空腔22延伸方向排布,还可以是l型、“口”字型等其他根据砌块数量确定的形状。其他技术要点与实施例1均相同。

59.实施例7:

60.本实施例中,第一体块1和第二体块2为横截面为圆形、正六边形、正八边形等形状的直棱柱,根据实际施工需要对第一体块1和第二体块2的形状进行调整,以满足不同应用场景的使用。其他技术要点与实施例1均相同。

61.实施例8:

62.如图10所示,本实施例中,将两个砌块沿横向空腔22延伸方向前后拼接形成一个砌块模块,以适用于墙体不同部位的需求,且本砌块模块中的两个砌块可以使用实施例1、2、3、4、5或7中的任一种砌块,其他技术要点与实施例6均相同。

63.上述虽然结合附图对本实用新型的具体实施方式进行了描述,但并非对本实用新型保护范围的限制,所属领域技术人员应该明白,在本实用新型的技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1