一种用于筒仓仓顶结构的支撑体系的制作方法

1.本技术涉及建筑施工技术领域,具体涉及一种用于筒仓仓顶结构的支撑体系。

背景技术:

2.工程建设中,诸如粮仓、烟囱等高耸建筑物的屋盖结构通常为非平面的立体结构,并且,此类建筑物的内部为大空间,即形成为高耸单层建筑物结构。此类建筑物一般高达50m-100m,给建设施工带来比较大的困难。通常此类建筑屋盖采用落地钢管脚手架搭设形成为屋盖的模板支撑体系,称之为“落地支撑模板体系”。传统方式具有比较大的缺陷,由于高耸建筑物的高达较高,则落地支撑模板体系需耗费大量的钢管脚手架,增加施工成本,并且,搭设和拆除费时费力,建设速度慢;此外,搭设和拆除落地支撑钢管架本身也为高空作业,不安全。

技术实现要素:

3.本技术提供一种用于筒仓仓顶结构的支撑体系,以简化筒仓的支撑结构,并提高筒仓的施工速度和施工安全性。

4.本技术提供了一种用于筒仓仓顶结构的支撑体系,包括:

5.多个支撑件,所述多个支撑件沿圆周依次阵列在筒仓顶部的筒壁上;

6.桁架,所述桁架的两端部架设在所述多个支撑件上;所述桁架具有中部支撑部和环绕在所述中部支撑部周向上的侧部支撑部,所述侧部支撑部倾斜设置,且所述侧部支撑部的高端连接在所述中部支撑部的周向上,底端架设在所述多个支撑件上;

7.支撑架,包括:侧部支撑架体,中部支撑架体,以及顶部支撑架体;所述侧部支撑架体安装在所述侧部支撑部上,用于支撑斜向支撑的模板;所述中部支撑架体安装在所述中部支撑部的顶部,所述顶部支撑架体安装在所述侧部支撑部的顶部,所述中部支撑架体和所述顶部支撑架体用于支撑仓盖的模板。

8.进一步地,还包括:多个提升机构,所述多个提升机构都安装在所述筒仓仓壁的内侧,所述提升机构用于提升所述桁架至筒仓侧壁的顶部。

9.进一步地,还包括:多个降落机构,所述斜向支撑上开设有多个安装孔,所述多个降落机构分别安装在所述安装孔中,所述降落机构用于将所述桁架降落至地面。

10.进一步地,所述提升机构和所述降落机构都为电葫芦。

11.进一步地,所述桁架包括:中部支撑体,多个斜向支撑体,以及多个底部连接体;所述多个斜向连接体的一端连接在所述中部支撑体的顶部侧沿,所述多个底部连接体的一端连接在所述中部支撑体的底部侧沿,所述多个斜向连接体与所述多个底部连接体一一对应,所述斜向连接体的另一端与所述底部连接体的另一端连接;所述中部支撑体的顶面形成为所述中部支撑部,所述斜向连接体的顶面形成为所述侧部支撑部。

12.进一步地,所述支撑件可拆卸的安装在所述筒仓顶部的筒壁上。

13.进一步地,所述支撑件为支撑牛腿。

14.进一步地,所述中部支撑部沿竖直方向的中心线经过所述圆周的圆心。

15.依据上述实施例的用于筒仓仓顶结构的支撑体系,通过支撑件支撑桁架的方式,以为支撑架提供支撑结构,支撑架形成为斜向支撑模板与仓盖模板的支撑结构。因此,本实用新型能够提升筒仓的施工速度和施工安全性,进一步还可降低施工成本。

附图说明

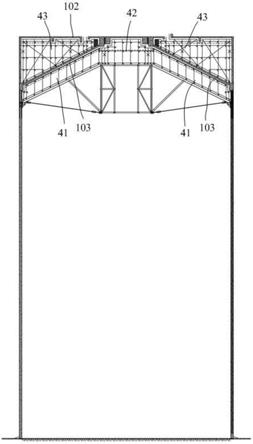

16.图1为本技术中筒仓的结构示意图;

17.图2为本技术提供的用于筒仓仓顶结构的支撑体系的施工方法的流程示意图一;

18.图3为本技术提供的用于筒仓仓顶结构的支撑体系的施工方法的流程示意图二;

19.图4为本技术提供的用于筒仓仓顶结构的支撑体系的施工方法的流程示意图三;

20.图5为本技术提供的用于筒仓仓顶结构的支撑体系的施工方法的流程示意图四;

21.图6为本技术提供的用于筒仓仓顶结构的支撑体系的施工方法的流程示意图五;

22.图7为本技术提供的用于筒仓仓顶结构的支撑体系的施工方法的流程示意图六;

23.图8为本技术提供的用于筒仓仓顶结构的支撑体系的施工方法的流程示意图七;

24.图9为本技术提供的用于筒仓仓顶结构的支撑体系的施工方法的流程示意图八;

25.图10为本技术提供的用于筒仓仓顶结构的支撑体系的施工方法的流程示意图九;

26.图11为本技术提供的用于筒仓仓顶结构的支撑体系的施工方法的流程示意图十;

27.图12为本技术提供的用于筒仓仓顶结构的支撑体系的施工方法的流程示意图十一;

28.图13为本技术提供的用于筒仓仓顶结构的支撑体系的施工方法的流程示意图十二;

29.图14为本技术提供的用于筒仓仓顶结构的支撑体系的施工方法的流程示意图十三;

30.图15为本技术提供的用于筒仓仓顶结构的支撑体系的施工方法的流程示意图十五;

31.图16为本技术提供的滑模装置的结构示意图。

具体实施方式

32.下面通过具体实施方式结合附图对本实用新型作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

33.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

34.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,不具有任何顺序或技术含义。而本技术所说“连接”,如无特别说明,均包括直接和间接连接;本技术所说“获取”,如无特别说明,均包括直接和间接获取。

35.参见图1所示,图1示出的是筒仓100的结构示意图,筒仓100为高耸圆筒状形状,可以是粮仓或烟囱,为混凝土结构。该筒仓100包括:筒壁101,仓盖102以及多个斜向支撑103,其中,筒壁101、仓盖102以及所有的斜向支撑 103都为混凝土结构。筒壁101为圆筒状形状,筒壁101的底端设置在地基200 上,仓盖102为圆形形状,仓盖102位于筒壁101的顶端,以封闭筒壁101的顶端开口。斜向支撑103为斜向设置的,沿筒仓100的高度方向,所有的斜向支撑103的高端连接在仓盖102的底面上,所有的斜向支撑103的低端连接在筒壁101的筒壁上,从而对仓盖102进行支撑,保证仓盖102的稳定性。

36.参见图13和图14所示,本技术所提供的用于筒仓仓顶结构的支撑体系主要包括:多个滑模装置10,多个支撑件20,桁架30,以及支撑架40

37.所有的滑模装置10圆周依次阵列,且所有的滑模装置10用于沿竖直方向滑升移动,以成型筒仓100的筒壁101。

38.本实施例中,圆周所在的圆大致重合于筒仓100横截面所在圆周。

39.在一实施例中,参见图16所示,滑模装置10包括:千斤顶11,支撑杆12 提升架13,内模板14和外模板15,支撑杆12预埋在筒壁101上,具体而言,在施工初期,支撑杆12是沿竖直方向预埋在地基200中。千斤顶11安装在支撑杆12上,提升架13与千斤顶11相连,并位于筒壁101的外侧,内模板14 和外模板15都安装在提升架13上。千斤顶11为滑模装置10沿竖直方向滑升移动的动力源,内模板14与外模板15可通过对拉丝杆对拉而形成为成型筒壁 101的型腔,向该型腔中浇筑混凝土,并在混凝土凝固后形成筒壁101。

40.千斤顶11带动提升架13向上滑升移动,同时带动内模板14和外模板15 向上滑升移动,其每次仅移动千斤顶11的活塞杆的最大行程的距离,如此往复循环,直至筒壁101所需的高度。

41.所有的支撑件20都沿圆周依次阵列在筒仓100顶部的筒壁101上。

42.在一实施例中,支撑件20可拆卸的安装在筒壁101的筒壁上,以便于拆卸。

43.本实施例中,支撑件20为支撑牛腿,该支撑牛腿具体是由钢材质制作而成的钢支撑牛腿。

44.桁架30的两端部架设在支撑件20上。该桁架30具有中部支撑部31和侧部支撑部32,侧部支撑部32环绕在中部支撑部31的周向边沿上,该侧部支撑部32倾斜设置,并且,侧部支撑部32的高端连接在中部支撑部31的周向上,侧部支撑部32的低端架设在支撑件20上。

45.本实施例中,前述的中部支撑部31为筒状结构,形成为筒状中部支撑部,该筒状中部支撑部31沿竖直方向的中心线经过前述圆周的圆心。

46.支撑架40包括:侧部支撑架体41,中部支撑架体42,以及顶部支撑架体43。侧部支撑架体41安装在侧部支撑部32上,该侧部支撑架体41用于支撑斜向支撑的模板,具体的是,该侧部支撑架体41支撑在侧部支撑部32的顶面,斜向支撑的模板为用于成型斜向支撑103的型腔的模板,向该型腔中浇筑混凝土,待混凝土凝固后从而形成混凝土结构的斜向支撑103。中部支撑架体42安装在中部支撑部31的顶部,顶部支撑架体43安装在斜向支撑103的

顶部,中部支撑架体42和顶部支撑架体43用于支撑仓盖模板。具体的是,仓盖模板为用于形成成型仓盖102的型腔的模板,向该型腔中浇筑混凝土,待混凝土凝固后形成为仓盖102。

47.本实施例中,侧部支撑架体41,中部支撑架体42,以及顶部支撑架体43 都为脚手架。本技术中,

48.参见图9和图10所示,本技术所提供的用于筒仓仓顶结构的支撑体系还包括:多个提升机构50,所有的提升机构50都安装在滑模装置10的内侧,提升机构50用于提升桁架30至筒仓100的筒壁101的顶部。

49.在实际施工过程中,通过提升机构50将桁架30先提升的高度高于支撑件 20安装的高度,再安装支撑件20,再通过提升机构50将桁架30降落在支撑件20上,以使桁架30架设在支撑件20上。

50.在一实施例中,提升机构50由提升机51和提升绳52组成,提升机51安装在滑模装置10的内侧,提升绳52的一端连接在提升机51上,另一端连接在桁架30上,提升机51用于卷绕或释放提升绳52,以带动桁架30上升或下降。

51.参见图15所示,本技术所提供的用于筒仓仓顶结构的支撑体系还包括:多个降落机构60,所有的降落机构60安装在仓盖102上,降落机构60用于将桁架30降落至地面。也就是说,在完成筒仓100的施工后,通过降落机构60将桁架30降落至地面,以拆除。

52.本技术中,降落机构60可与前述的提升机构50的结构相同,都为电葫芦,不过降落机构60执行的是降落过程。当然,在一些实施例中,降落机构60也可采用提升机构50。

53.在实际施工过程中,如图15所示,在斜向支撑103上开设多个安装孔,多个安装孔分别为部分在仓盖102与斜向支撑103之间上开设的第一安装孔61,在斜向支撑103上开设的第二安装孔62,所有的降落机构60都安装在第一安装孔61和第二安装孔62中,安装在第一安装孔61中的降落机构60与桁架30 的中部连接,安装在第二安装孔62中的降落机构60与桁架30的端部连接,从而保证桁架30降落的稳定性。

54.当然,在通过降落机构60将桁架30降落至地面后,对第一安装孔61和第二安装孔62进行封堵。

55.参见图13所示,前述的桁架30包括:中部支撑体33,多个斜向连接体34,以及多个底部连接体35。所有的斜向连接体34的一端连接在中部支撑体33的顶部侧沿,所有的底部连接体35的一端连接在中部支撑体33的底部侧沿,斜向连接体34的底部连接体35一一对应,一一对应的斜向连接体34的另一端与底部连接体35的另一端连接,从而形成桁架30。中部支撑体33的顶面形成为中部支撑部33,斜向连接体34的顶面形成为侧部支撑部32。

56.参见图2-图15所示,本实施例提供了基于实施例一所述的用于筒仓仓顶结构的支撑体系的施工方法,包括如下步骤:

57.如图2所示,地基200施工的步骤,通过开挖土方的方式将地基200施工至地下1m。

58.如图3所示,安装滑模装置10的步骤,具体是将所有的滑模装置10按照筒仓100的截面形状圆周阵列在地基200上。

59.本步骤中,通过圆周依次阵列的所有滑模装置10沿竖直方向滑升移动的方式形成筒仓100的筒壁101。

60.如图4所示,安装布料平台300的步骤,将布料平台300安装在滑模装置 100的内侧,布料平台300用于为滑模装置10的内模板14与外模板15所形成的型腔中浇筑混凝土。当

然,在其他实施例中,也可不设置布料平台300,通过其他方式浇筑混凝土。

61.如图5所示,安装吊脚手500的步骤,将吊脚手500安装在滑模装置10 的提升架13上,以通过吊脚手500供操作人员站立进行施工。具体而言,是在滑模装置10的内侧和外侧都安装有吊脚手500,安装在滑模装置10内侧的吊脚手500位于筒仓100的内部,安装在滑模装置10外侧的吊脚手500位于筒仓100的外部。

62.如图6所示,一次滑模步骤,滑模装置10沿竖直方向滑升移动第一预设高度,该第一预设高度即为大于安装支撑件20的高度。例如,筒壁101施工完成后的高度为50m,则一次滑模的第一预设高度为42m,而安装支撑件20的高度介于40m-41m之间。

63.如图7所示,内侧吊脚手500拆除的步骤,拆除滑模装置10内侧的吊脚手 500。

64.如图8所示,桁架30组装的步骤,在筒仓100内部的地基200上组装桁架30。具体的是,将所有斜向连接体34的一端连接在中部支撑体33的顶部侧沿上,将所有底部连接体35的一端连接在中部支撑体33的底部侧沿上,再将对应的斜向连接体34的另一端与底部连接体35的另一端连接,从而完成桁架 30的组装。

65.需要说明的是,在桁架30组装完成后,需将内侧吊脚手500拆除的步骤中拆除的吊脚手500安装到桁架30的端部,以便于操作人员站立施工。

66.如图9所示,提升机构50安装的步骤,在滑模装置10的内侧安装提升机构50,并与桁架30连接。

67.如图10所示,桁架20提升的步骤,通过提升机构50将桁架30提升至筒仓100的顶部,即提升至的高度应小于第一预设高度。

68.如图11所示,支撑件20安装的步骤,将所有的支撑件20安装在低于第一预设高度的高度上,并沿圆周依次阵列在筒壁101的筒壁101上,之后,通过提升机构50将桁架30降落至支撑件20上,以使桁架30的侧部支撑部32的底端架设在支撑件20上。

69.如图12所示,斜向支撑103的模板支撑的步骤,将侧部支撑架体41安装在侧部支撑部32上,以支撑斜向支撑的模板,斜向支撑的模板为形成斜向支撑的型腔的模板,向该型腔中浇筑混凝土,待混凝土凝固后形成为筒仓100的斜向支撑103。

70.如图13所示,二次滑模的步骤,待成型斜向支撑103后,滑模装置10二次滑升第二预设高度,直至筒仓100的高度,也就是滑升至50m的高度,换言之,第二预设高度为8m。

71.如图14所示,仓盖模板的支撑的步骤,待滑模装置10二次滑模后,将中部支撑架体42安装在斜向支撑的顶部,将顶部支撑架体43安装在斜向支撑103 的顶部,以支撑仓盖的模板,仓盖的模板为形成仓盖的型腔的模板,向该型腔中浇筑混凝土,并待混凝土凝固后形成为仓盖102。

72.如图15所示,拆除步骤,在仓盖102与斜向支撑103之间开设第一安装孔61,在斜向支撑103上开设第二安装孔62,并在第一安装孔61与第二安装孔62中安装降落机构60,并通过降落机构60将桁架30降落至底面上进行拆除。当然,在降落桁架30之前,需拆除支撑架40。

73.以上应用了具体个例对本实用新型进行阐述,只是用于帮助理解本实用新型,并不用以限制本实用新型。对于本实用新型所属技术领域的技术人员,依据本实用新型的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1