一种球化炉内蓄热砖的专用模具的制作方法

1.本实用新型涉及模具技术领域,尤其涉及一种球化炉内蓄热砖的专用模具。

背景技术:

2.在球化炉的整体设计时,原定的物料都是从上而且依靠物料的重力及负压装置,使物料经过喷射,到高温球化,在经过炉体降温至炉底,最后到收料装置。但是整个过程经过也就是10秒。这样的加工工艺,好处是生产效率高,球化效果好,但是由于物料在高温时间停留时间太短,物料虽然球化,但是不能保证内部的结构达到最佳状态,影响后期的应用性能,经过后期实验验证,再次加热后矿相可以提高,但是分两步加工产品成本大大提高,希望在球化的同事矿相也能保证,在一个生产设备上完成,经过反复实验和验证,得到了这样的一个装置。实现了在同一装置上,既能球化产品又能达到保温,得到了高品质的产品,该装置上使用的耐火材料的浇注料不定形砖,属于异型砖,不在耐火材料供应商的常规尺寸内。所以按照我们自己的要求尺寸。我们建模型,开磨具,做异形耐火浇注料砖,

3.中国专利公告号:cn209579950u公开了《一种耐火砖模具结构》,包括模具本体,模具本体设置有立方体的模腔,模腔内设置有内衬板,所述内衬板为奥氏体不锈钢板,内衬板包括前内衬板、后内衬板、左内衬板、右内衬板、底部内衬板,前内衬板、后内衬板、左内衬板、右内衬板的高度边为对称的直角边,所述立方体模腔的高度边设置有模腔倒角,底部内衬板的厚度分别与前内衬板、后内衬板、左内衬板的高度相加与模腔的高度一致,右内衬板与模腔的高度一致,底部内衬板对应模腔倒角设置有衬板倒角,底部内衬板的长边与后内衬板的厚度相加与模腔的长边一致;模腔底部右侧设置有底板槽,底板槽与模具本体外部相连通。

4.但是该专利中,无法实现模具自身的快速拆装效果,导致后续耐火浇注料在取放操作时的不便,不能够实现模具的多次频繁且便捷的操作效果。

技术实现要素:

5.本实用新型的目的是提供采用分体式的结构,实现模具快速灵活拆装操作,便于多次频繁使用的一种球化炉内蓄热砖的专用模具。

6.为了实现上述目的,本实用新型提供如下技术方案:一种球化炉内蓄热砖的专用模具,包括上模板和下模槽:

7.所述上模板的两侧外壁均设置有上耳架,且上耳架上设有上定位孔;

8.所述下模槽的两侧外壁均设置有下耳架,且下耳架上设有下定位孔;

9.通过贯穿上定位孔和下定位孔内的定位螺栓,将上模板和下模槽连接。

10.作为上述技术方案的进一步描述:

11.所述下模槽的外壁设置有若干个平行分布的筋板,且筋板上设有安装孔。

12.作为上述技术方案的进一步描述:

13.所述筋板的端部设有装配槽,且装配槽与上模板上设置的装配块对应卡接。

14.作为上述技术方案的进一步描述:

15.所述上模板的水平端内壁设置有平行分布的肋板,且肋板为凸起结构。

16.作为上述技术方案的进一步描述:

17.还包括挡板;

18.所述挡板的数量为两个,两个所述挡板的外壁均设置有限位块,且限位块与下模槽两侧开口端内壁上开设的限位槽对应卡接;

19.所述挡板的截面为三角形结构。

20.作为上述技术方案的进一步描述:

21.所述下模槽的敞口端截面面积与上模板的下表面截面面积大小一致。

22.作为上述技术方案的进一步描述:

23.所述上模板的截面为u形结构,所述上模板的两侧平行端内壁为倾斜式结构。

24.在上述技术方案中,本实用新型提供的一种球化炉内蓄热砖的专用模具,具有以下有益效果:

25.该专用模具采用分体式的结构设计,可以将上模板和下模槽进行快速便捷的拆装操作,便于耐火浇注料浇注到模具内进行保温固化处理,从而有利于专用模具的多次频繁使用效果,简化了模具的操作步骤。

附图说明

26.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

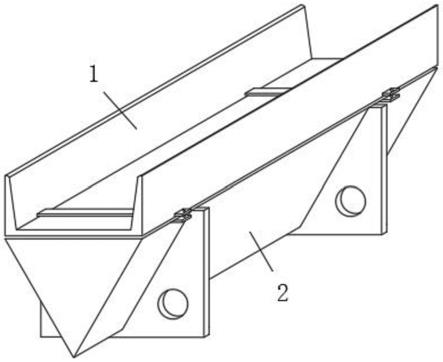

27.图1为本实用新型实施例提供的一种球化炉内蓄热砖的专用模具的结构示意图;

28.图2为本实用新型实施例提供的上模板的结构示意图;

29.图3为本实用新型实施例提供的下模槽的结构示意图;

30.图4为本实用新型实施例提供的下模槽与挡板连接处的局部结构示意图。

31.附图标记说明:

32.1、上模板;11、上耳架;12、上定位孔;13、肋板;14、装配块;2、下模槽;21、下耳架;22、下定位孔;23、筋板;24、装配槽;25、安装孔;26、挡板;27、限位块;28、限位槽。

具体实施方式

33.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

34.如图1

‑

图3所示,一种球化炉内蓄热砖的专用模具,包括上模板1和下模槽2:

35.上模板1的两侧外壁均设置有上耳架11,且上耳架11上设有上定位孔12;

36.下模槽2的两侧外壁均设置有下耳架21,且下耳架21上设有下定位孔22;

37.通过贯穿上定位孔12和下定位孔22内的定位螺栓,将上模板1和下模槽2连接;

38.上模板1的截面为u形结构,上模板1的两侧平行端内壁为倾斜式结构。

39.在本实施方式中,将耐火浇注料浇注到下模槽2的内壁,使得耐火浇注料铺满下模槽2的空腔内,然后将上模板1覆盖在下模槽2的敞口端外壁,对应上耳架11和下耳架21,并

将紧固螺栓贯穿上定位孔12和下定位孔22后,对上耳架11和下耳架21进行固定,从而实现上模板1和下模槽2处于紧实密闭的状态,即可对下模槽2内的耐火浇注料起到保温固化的效果,并且也便于对专用模具进行快速灵活的拆装操作,有利于专用模具的多次频繁操作,简化了操作步骤。

40.如图3所示,下模槽2的外壁设置有若干个平行分布的筋板23,且筋板23上设有安装孔25,通过平行的筋板23将下模槽2放置在使用地点,并将安装螺栓贯穿安装孔25后与固定机构进行连接,即可对下模槽2的位置起到加固的作用,防止下模槽2发生随意晃动的现象。

41.如图2和图3所示,筋板23的端部设有装配槽24,且装配槽24与上模板1上设置的装配块14对应卡接,当上模板1对准下模槽2覆盖重合时,装配块14会嵌入到装配槽24内,对上模板1和下模槽2起到限位夹持的作用,既能够提高上模板1和下模槽2对应连接时的准确度,同时也能在定位螺栓插入固定之前,对上模板1和下模槽2的连接状态起到初步固定的作用。

42.如图2所示,上模板1的水平端内壁设置有平行分布的肋板13,且肋板13为凸起结构,提供给人员手掌握取上模板1并施力的支撑点,从而便于将上模板1从下模槽2上移出。

43.如图3和图4所示,还包括挡板26,挡板26的数量为两个,两个挡板26的外壁均设置有限位块27,且限位块27与下模槽2两侧开口端内壁上开设的限位槽28对应卡接,利用限位块27和限位槽28的限位夹持作用,可以对挡板26和下模槽2的开口内壁起到夹持的作用,防止挡板26发生倾斜的现象,挡板26的截面为三角形结构,可以完美的适配下模槽2的形状,对下模槽2进行密闭防护。

44.如图1所示,下模槽2的敞口端截面面积与上模板1的下表面截面面积大小一致,确保上模板1能够对下模槽2的敞口端起到密闭防护作用,避免下模槽2内的热量向外散失。

45.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1