空心砌块及采用该空心砌块组装的装配式非承重墙的制作方法

1.本实用新型涉及建筑材料领域,更具体的讲是一种空心砌块及采用该空心砌块组装的装配式非承重墙。

背景技术:

2.目前,我国建筑多采用框架结构,因此其二次结构填充墙的质量至关重要,传统的填充墙以石膏空心块为主,建筑标准jc/t 698-2010中提到,石膏空心块是以建筑石膏为主要原料,经加水搅拌、浇注成型和干燥制成的轻质建筑石膏制品,其外形为长方体,纵横边缘分别设有榫头和榫槽。

3.公开号为cn209163187u的专利公开了一种装配式墙体用石膏空心块,其特征在于:包括平行设置的两侧壁,所述两侧壁之间由多个加强肋形成若干空腔,所述加强肋底部低于侧壁底部,所述侧壁顶部高于加强肋顶部,所述两侧壁顶部内侧分别设有水平拉筋槽安装座,所述水平拉筋槽安装座顶部不高于侧壁顶部,所述水平拉筋槽安装座表面设有水平拉筋槽;所述加强肋包括内部加强肋和端部加强肋,所述端部加强肋为两个,其分别设置在两侧壁的端部,所述内部加强肋设置在两端部加强肋之间,其中一个内部加强肋厚度大于其他加强肋;所述端部加强肋外侧设有定位装置。

4.公开号为cn207228464u的专利公开了一种装配式非承重墙用石膏空心块体,其特征在于:包括平行设置的两侧块体侧壁,所述两侧块体侧壁之间由多个加强肋形成若干空腔,所述加强肋顶部高于块体侧壁顶部,所述块体侧壁底部低于加强肋底部,所述相邻加强肋之间设有两个企口定位,所述两个企口定位分别与两侧块体侧壁内壁连接,所述加强肋和企口定位上设有水平定位结构拉筋槽。

5.现有技术制成的石膏空心块的缺点在于:

6.1、cn209163187u专利中水平拉筋槽安装座设置在两侧壁顶部内侧,从而水平拉筋槽位于两侧壁顶部内侧,由于水平拉筋槽安装座底部悬空,不利于水平拉筋槽内的水平拉筋发挥作用;cn207228464u专利中,加强肋和企口定位上设有水平定位结构拉筋槽,由于水平拉筋槽位于企口定位上,而两个企口定位位于相邻加强肋之间,也是底部悬空,不利于水平拉筋槽内的水平拉筋发挥作用。

7.2、石膏空心块的常规尺寸为长度为600mm、宽度为200mm、高度为250mm。尽管,该专利技术没有限定加强肋的数量,但本领域技术人员都知道,如果空心块只设有三加强肋形成两空腔,侧壁就要做的很厚。而侧壁的长度远大于空心块的宽度,造成空心块的重量偏大。申请人通过市场了解和技术检索,现有技术中并没有只设置两个空腔的石膏空心块的先例。而且由于水平拉筋槽很长,而底部悬空,在实际的运输、安装过程中容易断裂、损坏,布设的钢筋暴露在空气中容易生锈失效,也是一个隐患。

8.申请人按照该专利技术实施例中的五个加强肋数量制成的为空心块,最中间的加强肋与端部加强肋只设一个加强肋的情况,其容重也在670kg/m

³

以上,整体重量也比较大。申请人还发现每个空腔的横截面的长度只有105毫米,而在实际拼接墙的时候,由于施工总

是有误差,在若干空心块组装成墙体需要在空腔内垂向成型钢筋混凝土时,一旦出现对接不准确,钢筋会插不进去,混凝土浇筑不进去。即使能够准确的在很小误差内竖向对接,可以成型截面的面积也不大,成型的钢筋混凝土柱截面积偏小,会造成钢筋混凝土柱不能发挥应有作用,也不利于混凝土浇筑,组成的墙体强度偏低,不具备实用性。

9.3、由于空心块整体比较重,不好抓取空心块,不便于搬运,同时在空心块组装成墙时容易挤伤操作者的手。

10.4、在石膏空心砌块上、下层错缝组装成非承重墙时,水平拉筋槽内设置拉筋,在水平拉筋槽内及水平拉筋槽安装座顶面涂布胶浆。涂布胶浆时,需要用工具刮平胶浆。由于加强肋高于水平拉筋槽安装座,当用工具刮平胶浆时,胶浆在加强肋与水平拉筋槽安装座交界处会产生累积。这样,当石膏空心砌块上、下层错缝组装成非承重墙时,会造成对接处对接困难,施工难度大。累积的胶浆清除起来费时费力,很难在施工时避免。

技术实现要素:

11.本实用新型的目的在于,提供一种装配式非承重墙体用空心砌块,解决现有技术中石膏空心块存在重量大、用料多、石膏水平拉筋槽底部悬空在运输安装过程中容易碰撞损坏不利于水平拉筋槽内的水平拉筋发挥作用、胶浆在加强肋与水平拉筋槽安装座交界处会产生累积造成施工困难的问题。

12.本实用新型的另一目的在于,解决现有技术空心块整体比较重,不好抓取空心块,不便于搬运,同时在空心块组装成墙时容易挤伤操作者的手的问题。

13.本实用新型的另一目的在于,提供一种利用上述空心块组成的装配式墙体,解决现有技术钢筋混凝土柱截面积偏小,不便于钢筋混凝土柱不能发挥应有作用,不利于混凝土浇筑,组成的墙体强度偏低的问题。

14.本实用新型采用的技术方案如下。

15.空心砌块,其特征在于:包括前后对称设置两块体侧壁;两块体侧壁的顶端各横向连接有顶加固肋板;两顶加固肋板的顶面与两块体侧壁的顶面平齐;各顶加固肋板的前侧面、后侧面的间距大于与其连接的块体侧壁的前侧面、后侧面的间距;位于前方的块体侧壁的前侧面与其连接的顶加固肋板的前侧面平齐、位于后方的块体侧壁的后侧面与其连接的顶加固肋板的后侧面平齐。

16.两块体侧壁之间等间距设有三个垂直于位于前方的块体侧壁的前侧面的肋板;各肋板的前、后两端分别与两顶加固肋板、两块体侧壁相连从而形成若干空腔;位于中间的肋板与其两侧的肋板的间距不小于两块体侧壁的间距的2倍。

17.各肋板的高于两顶加固肋板的顶面部分为对接子口,对接子口的垂直于顶加固肋板的截面是矩形。

18.各肋板的底面设有对接凹槽,对接凹槽为对接母口;对接母口的垂直于顶加固肋板的截面呈上小下大的等腰梯形;对接母口的高度与对接子口的高度相同;对接母口顶部前、后端的距离与对接子口的前、后端之间的间距相同。

19.各顶加固肋板顶面的中部横向设有钢筋槽。

20.各块体侧壁的靠近另一块体侧壁侧顶加固肋板的下方分别设有若干垂直于所述顶加固肋板顶面的加强肋条;各加强肋条的底面与各肋板的底面平齐。

21.本实用新型的有益效果是:

22.1、各块体侧壁的靠近另一块体侧壁侧顶加固肋板的下方分别设有若干加强肋条,各加强肋条的顶端与所述位顶加固肋板连接,相当于给顶加固肋板设置了支撑,顶加固肋板的垂直向强度得到了加固。在实际的运输、安装过程中,定位挡灰条不容易损坏。

23.2、各块体侧壁的靠近另一块体侧壁侧顶加固肋板的下方分别设有若干加强肋条,相当于给块体侧壁进行了加固,为只设有三个肋板创造了条件。相比现有技术中的五个加强肋的长、宽、高为600mm*200mm*250m石膏空心块,每立方空心块重量从670公斤/立方米降低到500公斤/立方米,低约25.3%的重量。空心砌块重量减轻带来三个方面的有益效果:一是人工搬运起来更方便;二是制成的非承重墙体重量轻,减少了对建筑物横梁的压力里,节省建筑物横梁钢筋用量;三是,节省了空心块的材料。

24.3、位于中间的肋板与其两侧的肋板的间距不小于两块体侧壁的间距的2倍,在若干空心块组装成墙体需要在空腔内垂向成型钢筋混凝土时,以600mm*200mm*250mm标准石膏空心块为例,其两个空腔的横向长度可以达到 237mm,相比现有技术600mm*200mm*250mm的五个加强肋的标准石膏空心块,其空腔长度提高了130%,成型的钢筋混凝土柱截面积大幅度增加。错缝组装成墙,垂直方向相邻两空心砌块中,位于上方的空心砌块的左、右两端中有一端位于位于下方的空心砌块的位于中间的肋板上,上、下两空心砌块对接要求误差对成型的钢筋混凝土柱的空腔影响小,既利于混凝土浇筑,又增加了成型的钢筋混凝土柱的宽度和刚度,组成的墙体强度高。

25.4、各顶加固肋板顶面的中部横向设有钢筋槽各顶加固肋板顶面的中部横向设有钢筋槽,解决了现有技术中钢筋槽全部位于底部悬空的水平拉筋槽安装座上不利于水平拉筋槽内的水平拉筋发挥作用的问题,同时,在实际的运输、安装过程中,钢筋槽不容易损坏。消除了由于水平拉筋槽很长而底部悬空,在实际的运输、安装过程中容易断裂、损坏,布设的钢筋暴露在空气中容易生锈失效的隐患。

26.5、各肋板的高于两顶加固肋板的顶面部分为对接子口,对接子口的垂直于顶加固肋板的截面是矩形。肋板下端的对接凹槽为对接母口,对接母口的垂直于顶加固肋板的截面是上小下大的等腰梯形母口。

27.对接时,对接子口的前、后两侧形成垂直于顶加固肋板的截面大体呈三角形的对接间隙,这个对接间隙正是现有技术中施工工人涂布胶浆用工具刮平胶浆时,胶浆最容易累积的部位。施工工人在顶加固肋板顶面涂布胶浆,用工具刮平胶浆时,胶浆正好填充到这个对接间隙,可以解决现有技术中,当空心砌块上、下层错缝组装成非承重墙时不容易对接的问题,降低了施工难度,保障了施工质量。

28.作为优选技术方案,钢筋槽有一部分位于其所在顶加固肋板连接的块体侧壁的正上方,或者,钢筋槽全部位于其所在顶加固肋板连接的块体侧壁的正上方。

29.作为优选技术方案,各肋板的对接凹槽上方设有开口向下的手抓槽;手抓槽的底部与对接凹槽的顶端连通。由于空心砌块整体比较轻,设有手抓槽,抓取空心块方便,便于搬运;在空心块组装成墙时不容易挤伤操作者的手。由于手抓槽的截面面积比较大,通过管线没有问题,手抓槽同时起到了通过管线的作用,方便在手抓槽内横向布设管线。

30.作为优选技术方案,位于中间的肋板左侧的肋板的左侧面与两块体侧壁的左侧面平齐;位于中间的肋板右侧的肋板的右侧面与两块体侧壁的右侧面平齐。

31.作为优选技术方案,位于最中间的肋板的左侧面与其右侧面的间距为s1,两块体侧壁左端之间的肋板左侧面与其右侧面的间距为s2,两块体侧壁右端之间的肋板左侧面与其右侧面的间距为s3,s1>s2+s3。

32.作为优选技术方案,与后方的块体侧壁相连的各加强肋条的前侧面的左、右两端间距小于其后侧面的左、右两端间距,与前方的块体侧壁相连的各加强肋条的前侧面的左、右两端间距大于其后侧面的左、右两端间距。

33.作为优选技术方案,各肋板与两块体侧壁的对接拐角处分别设有加固肋条;各加固肋条的正上方的顶加固肋板相连。

34.作为优选技术方案,所述装配式非承重墙体用空心砌块的各部为浇筑成型的一个整体。

35.作为优选技术方案,所述装配式非承重墙体用空心砌块为石膏砌块国家标准jc/t 698-2010所述原料制成的装配式非承重墙体用空心砌块。

36.装配式非承重墙,使用上述任意一项所述的空心砌块上、下层错缝组装而成,所述钢筋槽内设置拉筋,块体侧壁顶部及钢筋槽表面涂布胶浆。

附图说明

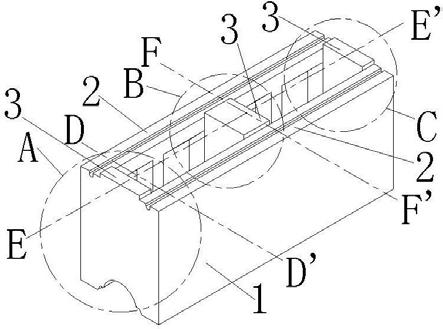

37.图1是本实用新型空心砌块一较佳实施例的立体结构示意图。

38.图2是图1的a部分的局部放大图。

39.图3是图1的b部分的局部放大图。

40.图4是图1的c部分的局部放大图。

41.图5是图1所示空心砌块沿e-e’线切割以后去掉前半部分的立体结构示意图。

42.图6是图1所示空心砌块沿e-e’线切割以后去掉后半部分的立体结构示意图。

43.图7是图1所示空心砌块的仰视图。

44.图8是图1所示空心砌块的后视图。

45.图9是图1所示空心砌块的右视图。

46.图10是图1所示空心砌块的俯视图。

47.图11是图1所示空心砌块沿d-d’线切割以后去掉左部分的立体结构示意图。

48.图12是图1所示空心砌块沿f-f’线的剖面图。

49.图13是图1所示空心砌块沿各肋板的形心连线旋转180度后的立体示意图。

50.图14是图13的g部分的局部放大图。

51.图15是图13的h部分的局部放大图。

52.图16是采用若干图1所示空心砌块组合的装配式非承重墙的结构示意图。

53.图17是图16的i部分的局部放大图。

54.图18是图16所示装配式非承重墙沿j-j’线的剖面图。

55.图19是图18的k部分的局部放大图。

56.图20是本实用新型空心砌块一较佳实施例的立体结构示意图。

57.图21是图20所示空心砌块的右视图。

58.图22是本实用新型空心砌块一较佳实施例的立体结构示意图。

59.图23是图22所示空心砌块沿l-l’线的剖面图。

60.图24是本实用新型空心砌块一较佳实施例的立体结构示意图。

61.图25是图24所示空心砌块的右视图。

62.图26是本实用新型空心砌块一较佳实施例的立体结构示意图。

63.其中:块体侧壁-1;顶加固肋板-2;肋板-3;空腔-4;对接凹槽-5;钢筋槽-6;加强肋条-7;手抓槽-8;加固肋条-9;对接间隙10;胶浆-11。

具体实施方式

64.下面,结合附图和实施例对本实用新型做进一步说明。

65.实施例1。如图1-19所示,包括前后对称设置两块体侧壁1;两块体侧壁1的顶端各横向连接有顶加固肋板2;两顶加固肋板2的顶面与两块体侧壁1的顶面平齐;各顶加固肋板2的前侧面、后侧面的间距t1大于与其连接的块体侧壁1的前侧面、后侧面的间距t2(见图12);位于前方的块体侧壁1的前侧面与其连接的顶加固肋板2的前侧面平齐、位于后方的块体侧壁1的后侧面与其连接的顶加固肋板2的后侧面平齐;

66.两块体侧壁1之间等间距设有三个垂直于位于前方的块体侧壁1的前侧面的肋板3;各肋板3的前、后两端分别与两顶加固肋板2、两块体侧壁1相连从而形成若干空腔4;位于中间的肋板3与其两侧的肋板3的间距不小于两块体侧壁1的间距的2倍。

67.如图9所示,各肋板3的高于两顶加固肋板2的顶面部分为对接子口,对接子口的垂直于顶加固肋板2的截面是矩形。各肋板3的底面设有对接凹槽5,对接凹槽5为对接母口。对接母口的高度h2与各肋板3的顶面与两顶加固肋板2的顶面之间的间距h1相同;对接母口顶部前、后端的距离l2与对接子口的前、后端之间的间距l1相同;对接母口顶部前、后端的距离l2小于对接母口底部前、后端的距离l3,从而对接母口的垂直于顶加固肋板2的截面呈上小下大的等腰梯形。当尺寸相同的两个空心砌块垂直向对接时,位于下方的空心砌块的对接子口可正好卡入位于上方的空心砌块的对接对接母口。

68.各顶加固肋板2顶面的中部横向设有钢筋槽6;

69.各块体侧壁1的靠近另一块体侧壁1侧顶加固肋板2的下方分别设有两垂直于所述顶加固肋板2顶面的加强肋条7;各加强肋条7的底面与各肋板3的底面平齐,所述两加强肋条7分别位于中间的肋板3的两侧。

70.钢筋槽6有一部分位于其所在顶加固肋板2连接的块体侧壁1的正上方。

71.各肋板3的对接凹槽5上方设有开口向下的手抓槽8;手抓槽8的底部与对接凹槽5的顶端连通。

72.位于中间的肋板3左侧的肋板3的左侧面与两块体侧壁1的左侧面平齐;位于中间的肋板3右侧的肋板3的右侧面与两块体侧壁1的右侧面平齐。

73.如图10所示,位于最中间的肋板3的左侧面与其右侧面的间距为s1,两块体侧壁1左端之间的肋板3左侧面与其右侧面的间距为s2,两块体侧壁1右端之间的肋板3左侧面与其右侧面的间距为s3,s1>s2+s3。

74.与后方的块体侧壁1相连的各加强肋条7的前侧面的左、右两端间距小于其后侧面的左、右两端间距,与前方的块体侧壁1相连的各加强肋条7的前侧面的左、右两端间距大于其后侧面的左、右两端间距。

75.各肋板3与两块体侧壁1的对接拐角处分别设有加固肋条9;各加固肋条9的正上方

的顶加固肋板2相连。

76.本实施例采用jc/t 698-2010中提到石膏原料制成,所述空心砌块的各部为浇筑成型的一个整体。空心砌块的长度600mm,宽度200mm,高度250mm,块体侧壁1厚度30mm。对接凹槽5底端宽度为121mm;对接凹槽顶面与底面距离11mm。位于中间的肋板的前侧面与其后侧面的间距为66mm,其肋板的的前侧面与其后侧面的间距33mm。手抓槽8的垂直于块体侧壁1的截面呈半圆形。手抓槽8宽度84mm,手抓槽8高度32mm。便于操作者手指头插入。手抓槽8的垂直于位于前方的块体侧壁的前侧面的截面为弧形。现有技术中,没有这么大尺寸的手抓槽8,不便于操作者手指头插入,也容易挤手。由于手抓槽8的截面面积比较大,通过管线没有问题,手抓槽8同时起到了通过管线的作用,方便在手抓槽8内横向布设管线。

77.如图16-19所示,装配式非承重墙,使用若干空心砌块上、下层错缝组装而成,所述钢筋槽6内设置拉筋10,块体侧壁1顶部及钢筋槽6表面涂布胶浆11。

78.其有益效果如下。

79.1、各块体侧壁1的靠近另一块体侧壁侧顶加固肋板2的下方分别设有若干加强肋条7,各加强肋条7的顶端与所述位顶加固肋板2连接,相当于给顶加固肋板2设置了支撑,顶加固肋板2的垂直向强度得到了加固。在实际的运输、安装过程中,定位挡灰条不容易损坏。

80.2、各块体侧壁1的靠近另一块体侧壁侧顶加固肋板2的下方分别设有若干加强肋条7,相当于给块体侧壁1进行了加固,为只设有三个肋板3创造了条件。相比现有技术中的五个加强肋的长、宽、高为600mm*200mm*250m石膏空心块,每立方空心块重量从670公斤/立方米降低到500公斤/立方米,低约25.3%的重量。空心砌块重量减轻带来三个方面的有益效果:一是人工搬运起来更方便;二是制成的非承重墙体重量轻,减少了对建筑物横梁的压力里,节省建筑物横梁钢筋用量;三是,节省了空心块的材料。

81.3、位于中间的肋板3与其两侧的肋板的间距不小于两块体侧壁的间距的2倍,在若干空心块组装成墙体需要在空腔内垂向成型钢筋混凝土时,以600mm*200mm*250mm标准石膏空心块为例,其两个空腔的横向长度可以达到 237mm,相比现有技术600mm*200mm*250mm的五个加强肋的标准石膏空心块,其空腔长度提高了130%,成型的钢筋混凝土柱截面积大幅度增加。错缝组装成墙,垂直方向相邻两空心砌块中,位于上方的空心砌块的左、右两端中有一端位于位于下方的空心砌块的位于中间的肋板上,上、下两空心砌块对接要求误差对成型的钢筋混凝土柱的空腔影响小,既利于混凝土浇筑,又增加了成型的钢筋混凝土柱的宽度和刚度,组成的墙体强度高。

82.4、各顶加固肋板2顶面的中部横向设有钢筋槽6各顶加固肋板顶面的中部横向设有钢筋槽,解决了现有技术中钢筋槽全部位于底部悬空的水平拉筋槽安装座上不利于水平拉筋槽内的水平拉筋发挥作用的问题,同时,在实际的运输、安装过程中,钢筋槽不容易损坏。消除了由于水平拉筋槽很长而底部悬空,在实际的运输、安装过程中容易断裂、损坏,布设的钢筋暴露在空气中容易生锈失效的隐患。

83.5、各肋板的高于两顶加固肋板的顶面部分为对接子口,对接子口的垂直于顶加固肋板的截面是矩形。肋板下端的对接凹槽为对接母口,对接母口的垂直于顶加固肋板的截面是上小下大的等腰梯形母口。

84.对接时,对接子口的前、后两侧形成垂直于顶加固肋板的截面大体呈三角形的对接间隙,这个对接间隙正是现有技术中施工工人涂布胶浆用工具刮平胶浆时,胶浆最容易

累积的部位。施工工人在顶加固肋板顶面涂布胶浆,用工具刮平胶浆时,胶浆正好填充到这个对接间隙,可以解决现有技术中,当空心砌块上、下层错缝组装成非承重墙时不容易对接的问题,降低了施工难度,保障了施工质量。

85.实施例2。如图20-21所示,本实施例与实施例1的不同在于:位于中间的肋板3左侧的肋板3的右侧面与两块体侧壁1的对接拐角处、位于中间的肋板3左侧的肋板3的左侧面与两块体侧壁1的对接拐角处均不设有加固肋条。手抓槽8的垂直于块体侧壁1的截面呈梯形。

86.实施例3。如图22-23所示,本实施例与实施例1的不同在于:位于中间的肋板3左侧的肋板3的右侧面与两块体侧壁1的对接拐角处、位于中间的肋板3左侧的肋板3的左侧面与两块体侧壁1的对接拐角处均不设有加固肋条9。位于中间的肋板3的左、右两侧各设有四个加强肋条7。钢筋槽6全部位于其所在顶加固肋板2连接的块体侧壁1的正上方。各块体侧壁1的靠近另一块体侧壁1侧顶加固肋板2的下方分别设有四垂直于所述顶加固肋板2顶面的加强肋条7;各加强肋条7的底面与各肋板3的底面平齐,所述四加强肋条7中,两个位于中间的肋板3的左侧,两个位于中间的肋板3的右侧。

87.实施例4。如图24-25所示,本实施例与实施例1的不同在于:各肋板3的底端不设置手抓槽8。

88.实施例5。如图26所示,本实施例与实施例1的不同在于:位于中间的肋板3左侧的肋板3的右侧面与两块体侧壁1的对接拐角处、位于中间的肋板3左侧的肋板3的左侧面与两块体侧壁1的对接拐角处均不设有加固肋条9。

89.以上所列举的实施方式仅供理解本实用新型之用,并非是对本实用新型所描述的技术方案的限定,有关领域的普通技术人员,在权利要求所述技术方案的基础上,还可以作出多种变化或变形,所有等同的变化或变形都应涵盖在本实用新型的权利要求保护范围之内。本实用新型未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1