一种用于预制砼构件钢筋笼绑扎的内操作台的制作方法

1.本技术涉及市政建筑材料生产技术领域,尤其是涉及一种用于预制砼构件钢筋笼绑扎的内操作台。

背景技术:

2.目前,预制综合管廊主要采用的是方形涵洞的形式,其钢筋笼主要呈现矩形钢筋笼形状,矩形钢筋笼是由若干件方形状设置的钢筋骨架以及分布筋组成,方形钢筋骨架由内侧筋以及外侧筋组成,内侧筋与外侧筋由短钢筋拉结,方形钢骨架沿分布筋长度方向平行排列,水平分布筋均布分布至钢筋骨架的外侧筋和内侧筋的内圈内,钢筋笼内各钢筋的固定连接方式主要是通过人工焊接连接。

3.但是,由于现有技术中的钢筋笼整体的体积较大,钢筋笼内侧顶部区域高度较高,工作人员不便进行焊接施工操作,因此需要改进。

技术实现要素:

4.为了便于工作人员对钢筋笼内侧较高区域进行固定操作,本技术提供一种用于预制砼构件钢筋笼绑扎的内操作台。

5.本技术提供的一种用于预制砼构件钢筋笼绑扎的内操作台采用如下的技术方案:

6.一种用于预制砼构件钢筋笼绑扎的内操作台,包括水平设置于钢筋笼内侧的踏板以及用于固定踏板的支撑架,所述踏板以用于支撑工作人员对钢筋笼内侧顶部区域进行施工操作。

7.通过采用上述技术方案,通过设置有支撑架以及踏板配合实现提高工作人员高度的效果,支撑架的设置以便于将踏板提高至一定高度,踏板的设置以供工作人员行走,如此将便于工作人员对钢筋笼内侧高位处进行固定操作。

8.优选的,所述支撑架位于钢筋笼笼口的一侧上,所述踏板滑移于支撑架上,所述踏板可水平滑移至钢筋笼内侧。

9.通过采用上述技术方案,通过设置踏板滑移于支撑架上,实现需要时,将踏板滑移至钢筋笼内侧并进行安装固定以供工作人员进行踩踏支撑,在工作人员完成钢筋笼内侧高位固定操作时,可将踏板滑移退出钢筋笼内侧,如此将提高踏板的灵活适用性。

10.优选的,所述支撑架上设置有位于踏板下侧的支撑块,所述踏板滑移于支撑块上,所述踏板远离支撑架的一端下侧设置有用于支撑固定踏板的支撑脚。

11.通过采用上述技术方案,通过支撑架上的支撑块以及远离支撑架一端的支撑脚实现对滑移设置于钢筋笼内侧的踏板进行支撑固定的效果,结构简单,踏板的安装也较为简单。

12.优选的,所述踏板下端设置有供支撑脚插接的插接槽,所述支撑脚上端可插接固定至插接槽内。

13.通过采用上述技术方案,通过在踏板下侧设置有插接槽,将便于实现支撑脚与踏

板之间的可拆卸连接,一方面是便于支撑脚的安装固定,另一方面也是便于更换支撑脚,以适用于不同规格的钢筋笼,提高踏板的适用性。

14.优选的,所述支撑架上设置有位于踏板上侧的上限位件,当踏板滑移撤出钢筋笼时,所述上限位件以及支撑块分别抵接至踏板的两侧对踏板进行固定。

15.通过采用上述技术方案,通过在支撑架上设置有上限位件,一方面是通过上限位件来限制踏板向上脱离支撑架,另一方面是通过支撑块与上限位件配合对滑移出钢筋笼内侧的踏板进行支撑固定。

16.优选的,所述踏板上远离支撑脚的一端下侧设置有下限位件,所述下限位件位于支撑块远离支撑脚的一侧上。

17.通过采用上述技术方案,通过在踏板下侧设置有下限位件,利用下限位件与支撑块之间的限制作用,以减少踏板脱离支撑架的现象,进一步提高踏板的安装稳定性。

18.优选的,所述支撑脚下端还设置有支撑盘,所述支撑盘表面积大于支撑脚下端表面积。

19.通过采用上述技术方案,通过在支撑脚下端设置有支撑盘,利用支撑盘来增加支撑脚与支撑面的接触面积,提高支撑脚的支撑稳定性。

20.优选的,所述支撑脚上端与踏板铰接设置,所述支撑脚铰接轴轴线方向与踏板滑移方向处于同一水平面且相互垂直设置。

21.通过采用上述技术方案,通过设置踏板与支撑脚铰接连接,将便于支撑脚的收折放置,进一步节省支撑脚闲置时的占用空间。

22.优选的,所述踏板上还倾斜设置有加强杆,所述加强杆上端与踏板转动连接,所述加强杆下端还设置有定位孔,所述支撑脚的一侧上还设置有与定位插接配合的定位柱。

23.通过采用上述技术方案,通过加强杆的设置将可进一步对支撑脚进行拉结加强固定,定位孔以及定位柱的设置将便于实现加强杆与支撑脚之间的可拆卸连接。

24.优选的,所述踏板包括框状设置的骨架以及固定至骨架上表面的金属网。

25.通过采用上述技术方案,通过设置金属网与骨架配合完成实现踏板可踩踏的作用,同时金属网的设置将可进一步节省踏板所需的原材料,降低踏板制作成本。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.通过设置支撑架以及踏板配合实现可抬高工作人员所处高度,便于工作人员对钢筋笼内侧高位处的固定工作;

28.通过设置踏板可滑移进出钢筋笼,进一步提高踏板的适用性。

附图说明

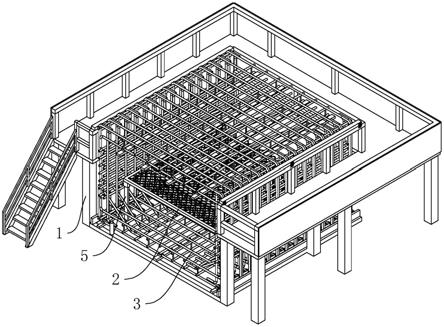

29.图1是本技术实施例1的踏板的安装示意图;

30.图2是本技术实施例1的踏板的结构示意图;

31.图3是本技术实施例2的踏板的结构示意图。

32.附图标记:1、支撑架;2、踏板;21、骨架;22、金属网;3、钢筋笼;4、支撑块;5、支撑脚;6、插接槽;7、支撑盘;8、上限位件;9、下限位件;10、加强杆;11、定位孔;12、定位柱。

具体实施方式

33.以下结合附图1

‑

3对本技术作进一步详细说明。

34.本技术实施例公开一种用于预制砼构件钢筋笼绑扎的内操作台。

35.实施例1:

36.参照图1、图2所示,内操作台包括支撑架1以及踏板2,支撑架1安装于钢筋笼3其中一开口端的一侧上,踏板2滑移安装于支撑架1上,踏板2可水平滑移进出钢筋笼3,滑移安装至钢筋笼3内侧的踏板2可用于支撑工作人员对钢筋笼3内侧顶部区域进行施工操作。

37.其中,参照图1、图2所示,踏板2包括矩形框状设置的骨架21以及固定至骨架21上表面的金属网22,骨架21由若干件方形管焊接固定形成。支撑架1内侧壁上焊接固定有位于踏板2下侧的支撑块4,踏板2可滑移安装至支撑块4上,踏板2远离支撑架1的一端下侧安装有用于支撑固定踏板2的支撑脚5,本实施例中支撑脚5安装固定至踏板2远离支撑框架的边角处以进一步提高支撑脚5对踏板2的支撑稳定性,各支撑脚5均设置为方形钢管。

38.进一步的,参照图1、图2所示,踏板2下端开设有供支撑脚5插接固定的插接槽6,各支撑脚5上端可插接固定至插接槽6内。

39.进一步的,参照图1、图2所示,各支撑脚5下端均还焊接固定有支撑盘7,支撑盘7表面积大于支撑脚5下端表面积,各支撑盘7均呈圆盘状设置。

40.进一步的,参照图1、图2所示,支撑架1内侧壁上还设置有位于踏板2上侧的上限位件8,上限位件8的设置将可减少踏板2向上滑移脱离支撑架1的情况。

41.进一步的,参照图1、图2所示,踏板2上远离支撑脚5的一端下侧固定有下限位件9,下限位件9位于支撑块4远离支撑脚5的一侧上,下限位件9为一呈“匚”形板状设置,上限位件8与支撑块4之间的间距小于下限位件9的长度。

42.实施例1的实施原理为:需要使用时,将踏板2滑移进至钢筋笼3内,并将支撑脚5插接固定至踏板2上,工作人员即可移动至踏板2上进行钢筋笼3内侧高位区域的固定操作;当钢筋笼3内侧固定工作完成时,将支撑脚5拆卸下来,并将支撑脚5滑移退出钢筋笼3即可。

43.实施例2:

44.参照图3所示,本实施例与实施例1的不同之处在于,各支撑脚5上端均与踏板2铰接连接,支撑脚5铰接轴轴线方向与踏板2滑移方向处于同一水平面且相互垂直设置。进一步的,踏板2上还倾斜安装有加强杆10,加强杆10设置为具有一定弯折性的钢筋板,加强杆10上端与踏板2转动连接,加强杆10的旋转方向与支撑脚5的旋转方向一致,加强杆10下端还开设有定位孔11,支撑脚5的一侧上还有与定位插接配合的定位柱12,需要加强杆10连接加强固定时,将加强杆10下端旋转至定位孔11与定位柱12对准处,并将加强杆10插接固定至定位柱12上完成加强杆10的连接固定。

45.实施例2的实施原理为:与实施例1的不同之处在,支撑脚5的安装方式不同,当踏板2滑移至钢筋笼3内时,将支撑脚5旋转下来,并将加强杆10连接固定至支撑脚5与踏板2之间;当需要将踏板2滑移退出钢筋笼3时,先解除加强杆10与支撑脚5的连接固定作用,旋转收折支撑脚5即可完成踏板2的滑移退出操作。

46.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1