一种T梁端部隔墙模板系统的制作方法

一种t梁端部隔墙模板系统

技术领域

1.本实用新型属于t梁施工技术领域,具体涉及一种t梁端部隔墙模板系统。

背景技术:

2.目前公路、铁路t梁的预制施工,任务量大、生产周期紧且质量要求日益增加,随之配套的施工工艺和生产设备也逐步走向标准化、智能化,特别是生产线批量化施工逐步走进了项目施工现场。在t梁结构中,不管是简支梁还是连续梁,都存在不同隔墙段设计,而端部隔墙段因为还存在纵向端面上的外伸钢筋,所以端部隔墙模板通常结构复杂、笨重,这就导致端部隔墙模板脱模十分困难,且目前预制t梁端部隔墙的模板普遍使用的是人工拆卸,即现场利用叉车、行吊或其他外部牵引机构强行拖拉模板合模和脱模的施工方式,这种施工方式存在以下几方面的缺点:

3.1、人工单一操作端部隔墙模板的合模和脱模,同步性差,效率极低;

4.2、因端部隔墙段的异形及外露钢筋,在脱模过程中容易刮伤面板,拉坏模板,安全隐患大;

5.3、端部隔墙模板脱模后占用工作台位堆码空间,导致现场重复工作量增大;

6.4、端部隔墙模板脱模量不易控制,成品梁脱模后掉灰严重,严重影响梁体外观。

技术实现要素:

7.本实用新型的目的在于提供一种同步性好、效率高、梁体成型效果好的t梁端部隔墙模板系统。

8.本实用新型提供的这种t梁端部隔墙模板系统,包括端部隔墙模板、端部支架和直动式的自动伸缩装置,端部支架沿梁体纵向延伸段左右对称设置,靠梁中一端连接于标准侧模的背架上所述端部隔墙模板可滑动安装于两侧的端部支架上,自动伸缩装置水平连接于端部支架和端部隔墙模板之间,自动伸缩装置的伸缩运动使端部隔墙模板沿端部支架纵向滑动脱模,隔墙模板纵向脱模后可随端部支架和标准侧模一起横移实现t梁的整体脱模。

9.上述技术方案的一种实施方式中,所述端部支架包括横向框架、纵向滑梁和导轨,纵向滑梁有上下两根,平行连接于横向框架外侧的底部和顶部,横向框架的底面内侧连接导轨,导轨为端部隔墙模板的纵移提供支撑。

10.上述技术方案的一种实施方式中,所述端部隔墙模板的背架外侧在对应所述纵向滑梁的位置设置有滑座,滑座的滑槽从上往下卡接于纵向滑梁上实现端部隔墙模板的安装。

11.上述技术方案的一种实施方式中,所述纵向滑梁和导轨顶面对应端部隔墙模板纵移的有效行程段分别设置有滑板。

12.上述技术方案的一种实施方式中,所述自动伸缩装置为油缸,沿梁体纵向每侧布置三支,其中两支平行连接于所述横向框架体内侧的顶部和下部,另外一支连接于横向框架体外侧的底部,各油缸的另一端连接于端部隔墙模板的背架上,左右两侧的油缸分别独

立工作或者同步工作。

13.上述技术方案的一种实施方式中,所述横向框架底部设置有可调高度的支撑座。

14.本系统的端部支架与标准侧模之间可拆卸连接,端部隔墙模板与端部支架可滑动连接,在两侧的端部支架和端部隔墙模板之间对称设置自动伸缩装置,即将本系统整体连接于标准侧模的背架上。自动伸缩装置的伸缩运动拖动端部隔墙模板在端部支架上沿梁体纵向前后滑动,实现端部隔墙模板的自动立模和脱模,同步性好,效率高。端部隔墙模板纵移脱模完成后跟随标准侧模一起横向脱模。自动伸缩装置的伸缩行程可精确控制,可精确控制脱模量,另外,端部支架可为端部隔墙模板的滑动运动导向,可保证脱模过程中的直线运动,避免刮伤面板及拉坏模板。

附图说明

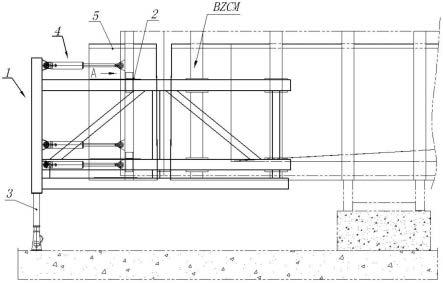

15.图1为本实用新型一个实施例工作状态时的结构示意图。

16.图2为图1的侧视示意图。

17.图3为图1的俯视结构示意图。

18.图4为图1中端部支架的放大结构示意图。

19.图5为图4的左视示意图。

20.图6为图2中端部隔墙模板背架及滑座、滑梁的连接关系放大示意图。

21.图7为本实施例纵向脱模时的状态示意图。

22.图8为本实施例横向脱模时的状态示意图。

23.图中序号:

24.1—端部支架;11-横向框架;12—纵向滑梁;13—导轨;14—聚四氟乙烯板;

25.2—滑座;

26.3—底部支撑座;

27.4—液压系统;

28.5—端部隔墙模板;51

‑‑

端部隔墙模板背架。

具体实施方式

29.结合图1至图3可以看出,本实施例公开的这种t梁端部隔墙液压模板系统,包括端部支架1、滑座2、底部支撑座3、液压系统4和端部隔墙模板5。

30.结合图1至图5可以看出,端部支架1包括横向框架11、纵向滑梁12和导轨13,横向框架11为门式框架体,面对t梁端部竖直布置,纵向滑梁12有上下两根,平行连接于横向框架11外侧的底部和顶部,横向框架11的底面内侧对应端部隔墙模板4的背架位置处连接导轨13。

31.导轨13和纵向滑梁12在端部隔墙模板5纵移的有效行程段分别设有摩擦系数较小的聚四氟乙烯板14。

32.端部支架1沿梁体纵向延伸段左右对称设置,其纵向滑梁12通过连接板及紧固件与标准侧模bzcm的背架可拆卸连接固定,横向框架11的底面沿梁体横向设置一排底部支撑座3。

33.本实施例的底部支撑座3采用千斤顶及连接于其上端的支撑杆,使底部支撑座的

高度可根据实际需要进行灵活调整。其它实施例采用调节螺杆或其他高度可调的支撑件。

34.端部隔墙模板背架51外侧在对应纵向滑梁12位置连接滑座2,滑座的滑槽从上往下卡接于纵向滑梁12上实现端部隔墙模板5的安装。

35.液压系统4包括液压专用泵站(图中未示出)和油缸41,液压专用泵站采用可移动式的小型泵站,纵移油缸41水平设置在端部支架1和端部隔墙模板背架51之间,缸杆端通过铰接座jjz与端部支架铰接、活塞杆端通过铰接座jjz与端部隔墙模板背架51铰接。

36.油缸41沿梁体纵向每侧布置三支,其中两支通过铰接座jjz平行连接于横向框架11内侧的顶部和下部,另外一支通过铰接座jjz连接于横向框架11外侧的底部,各油缸41的另一端通过铰接座jjz连接于端部隔墙模板背架51上。三支纵移油缸的这种三角形布置,可保证端部隔墙模板5纵移过程中的平衡性。

37.液压专用泵站可通过快换接头与液压管路及油缸相连,拔出快换接头将液压专用泵站移至其它制梁台位即可为其它台位的端部隔墙液压模板的合模、脱模提供动力。

38.从本系统的上述结构可以看出,端部支架可拆卸固定于t梁标准侧模bzcm上,端部隔墙模板通过滑座卡接与端部支架上,油缸连接于端部支架和端部隔墙模板之间,即本模板系统整体连接于标准侧模上,通过油缸的伸缩运动拖动端部隔墙模板在端部支架的纵向滑梁上沿梁体纵向移动,实现端部隔墙模板的自动合模及脱模,端部隔墙模板滑移的过程中,端部支架的纵向滑梁起导向作用、导轨起支撑作用。

39.图7为端部隔墙模板5的纵移脱模状态,端部隔墙纵向外露钢筋wlgj长度为l1,需要先通过油缸41拖动端部隔墙模板沿梁体纵向纵移距离s1后达到纵向方向脱模状态,一般要求s1要比l1长70mm以上。

40.当端部隔墙模板5完成纵向脱模后,整套模板跟随标准侧模bzcm横移距离s2达到横移方向脱模状态,若端部隔墙横向外露钢筋wlgj长度是l2,则要求s2要比l2长50mm以上。如图8所示。

41.本模板系统通过纵移油缸的伸缩运动拖动端部隔墙模板在端部支架上沿梁体纵向前后滑动,实现端部隔墙模板的自动立模和脱模,同步性好,效率高。端部隔墙模板纵移脱模完成后跟随标准侧模一起横向脱模。纵移油缸的伸缩行程可精确控制,可精确控制脱模量,另外,端部支架可为端部隔墙模板的滑动运动导向,可保证脱模过程中的直线运动,避免刮伤面板及拉坏模板。专用液压泵站通过装卸快换接头来适用于不同生产线的施工要求,具有良好的经济效益,可以满足现阶段各种公路、铁路t梁的快速施工,尤其是标准智能化生产线的施工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1