一种宏量制备富羟基环氧型氧化石墨烯的方法与流程

1.本发明涉及石墨烯材料制备技术领域,特别是一种宏量制备富羟基环氧型氧化石墨烯的方法。

背景技术:

2.石墨烯是一种蜂巢状具有正六边形晶格的二维纳米材料。其特殊的几何与电子结构赋予它诸多优异的特性,包括优异的力学性能、 电学性能、光学性能和高的比表面积等,例如:单层石墨烯的厚度约为0.34nm,是目前报道最薄的材料;抗拉强度高达125gpa,是目前报道最强的材料;碳原子中未成并对可自由移动的 π 电子,赋予石墨烯出色的导电性,是目前报道室温下电阻率最低的材料;石墨烯完美特殊的结构,使其理论比表面积可达2630m

2 /g、室温热导率约为5000w/mk等。伴随着石墨烯优异性能的开发与利用,研究人员对石墨烯的制备技术也在不断突破。2004 年 geim 等人用胶带从石墨上将一层完整的碳原子层机械剥离了下来,首次获得了单层原子结构的石墨烯样品。但该方法操作繁琐而且可以得到的样品数量极少,人们在该方法的基础上开发出多种常用的石墨烯制备技术,如液相剥离法、化学气相沉积法和化学氧化还原法等。其中化学氧化还原法被认为是最可能实现石墨烯产业化制备的工艺方法,而其中间体氧化石墨烯则是石墨烯基材料重要的官能团衍生物,是石墨烯材料实现宏观组装和改性的重要前驱体。

3.氧化石墨烯片层上含有大量含氧官能团,其中包括羟基、环氧基、羰基以及羧基等,这些官能团广泛的分布于其面上以及边缘位置,因此氧化石墨烯片层也可以被看作是一种具有两亲特性的大分子材料。这些含氧官能团保证了氧化石墨烯在水溶液中的良好分散性,同时也向氧化石墨烯提供了接枝反应的活性位点,除此之外,氧化石墨烯官能团结构的完整性也直接决定了其后续还原氧化石墨烯材料的性能特性。因此,如何高效选择性地在氧化石墨烯片层上生长特定的官能团,对于石墨烯及其衍生物材料的制备优化具有重要意义。

4.公开号为“cn104556012b-一种疏基改性的氧化石墨烯及其制备方法”的中国发明专利公开内容显示,通过将氧化石墨烯溶液与改性溶剂以及三乙胺溶液进行均匀混合,再氮气保护下加入硫代羧酸或硫代羧酸盐或,最后再10-70摄氏度下反应1-7天方可获得硫酯改性的潜疏氧化石墨烯材料;公开号为“cn106044756b-一种氧化石墨烯功能化改性的方法”的中国发明专利提供了一种方案,通过将官能团改性溶剂与氧化石墨烯在溶液中进行化合反应,使改性官能团枝接到氧化石墨烯的表面以及边缘,最终得到改性官能团修饰后的氧化石墨烯;公开号为“cn111747403b-一种氧化石墨烯表面官能团的可逆调控方法”的中国发明专利,通过向氧化石墨烯分散液中加入过渡金属盐得到混合溶液,再向混合溶液中加入强碱性溶液,最后通过调控反应温度以及反应体系酸碱度变化得到官能团可逆调控的氧化石墨烯材料。上述三项专利都具有较好的技术思路,但仍然存在如下问题:1、额外添加官能团改性剂或含有过度金属的盐类物质用于制备官能团可控的氧化石墨烯,无疑增加了反应成本不利于宏量生产;2、传统用于氧化石墨烯官能团改性的工艺方法所采用的反应

90%的硫酸,其中硫酸b质量分数典型但不限于10%、20%、30%、40%、50%、60%、70%、80%或90%。

10.具体地,在步骤3中,所述的一定温度范围为35-45 ℃,而所述的氧化石墨前驱体c中鳞片石墨粉、kmno4与硫酸a质量体积比为1kg:3.5kg:15-20 l,所述的混合时间为1-5h。

11.具体地,在步骤4中,所述的一定温度范围为0-10 ℃,将富羟基环氧型氧化石墨前驱体c倒入冷水中,反应液与冷水的体积比为1:3。其层间的硫酸a在与水发生置换过程中,若水解反应温度过高则会导致氧化石墨烯片层羟基以及环氧基等氧官能团缺失,因此,需控制水解反应温度不超过50 ℃以及反应速度,避免官能团缺失等问题。均匀搅拌1h后加入的双氧水质量分数为30%,双氧水与反应液的体积比1:25,盐酸(浓度为12mol/l)与脱盐水的体积比为1:10,依次用稀盐酸洗涤1-3次;分离纯化所用鳞片石墨与脱盐水质量体积比为1kg:300l。

12.本发明属于石墨烯材料制备技术领域,涉及一种宏量制备富羟基环氧型氧化石墨烯的方法。具体为以不同目数的鳞片石墨为原料,制备具有不同粒径尺寸的富羟基环氧型氧化石墨烯。在较低反应温度下,硫酸b通过协同硫酸a共同对鳞片石墨进行插层反应形成一阶石墨/硫酸插层化合物,并在kmno4加入后逐渐释放出羟基自由基以及氧自由基并对石墨片层进行定向修饰氧化。随后通过调节反应温度和时间,最终可得到系列富羟基环氧型氧化石墨悬浮液,其次通过控制水解反应温度避免氧化石墨烯片层破碎等问题,最终通过盐酸和水对其进行分离纯化获得富羟基环氧型氧化石墨烯。

附图说明

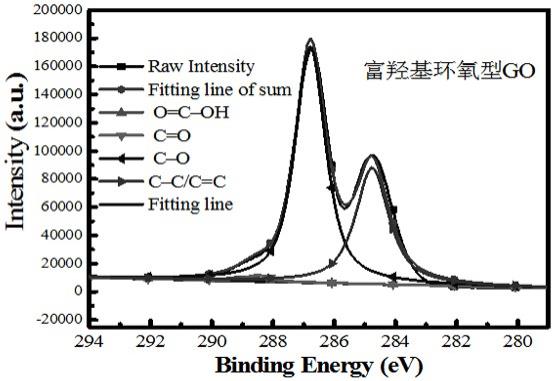

13.图1为实施例1中的富羟基环氧型氧化石墨烯材料的sem谱图;图2为实施例1中的富羟基环氧型氧化石墨烯材料的c1s谱图;图3为对比例1中的常规氧化石墨烯材料的sem谱图;图4为对比例1中的常规氧化石墨烯材料的c1s谱图;图5为对比例2中的改性氧化石墨烯材料的c1s谱图;图6为对比例3中的石墨烯材料的sem图。

具体实施方式

14.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

15.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不在于限制本发明。

16.以下为具体实施例部分:实施例1本发明提出的一种宏量制备富羟基环氧型氧化石墨烯的方法,步骤如下:(1)在20 l质量分数为98%的硫酸a中,加入1kg 500目鳞片石墨粉体,期间利用冷水机控制反应体系温度维持在0-10 ℃,待鳞片石墨粉体搅拌均匀5h后得到氧化石墨前驱

体a。

17.(2)在氧化石墨前驱体a中,利用自动进料设备匀速加入8l 质量分数为10%改性硫酸b,期间利用冷水机控制反应体系温度不超过10 ℃,当改性硫酸b添加完毕完毕后,关闭冷水机,均匀搅拌5h后得到氧化石墨前驱体b,期间反应温度会自动上升,若超过20℃则打开冷水机。

18.(3)在氧化石墨前驱体b中,利用自动进料设备匀速加入3.5 kg kmno4,期间利用冷水机控制反应体系温度不超过40 ℃,当kmno4添加完毕后,若不超过40℃则关闭冷水机,均匀搅拌5h后得到氧化石墨前驱体c。

19.(4)在0-10 ℃的冷水中,利用自动进料设备匀速注入氧化石墨前驱体c,期间利用冷水机控制反应体系温度不超过50 ℃,当氧化石墨前驱体c添加完毕后,关闭冷水机,均匀搅拌5h后得到大富羟基环氧型氧化石墨聚集体。

20.(5)在富羟基环氧型氧化石墨聚集体中,利用自动进料设备匀速加入双氧水反应过量kmno4,直至溶液颜色不发生改变,再分别利用稀盐酸和脱盐水对其进行分离纯化,最终得到浅黄色富羟基环氧型氧化石墨烯材料。

21.实施例2(1)在20 l质量分数为98%的浓硫酸a中,加入1kg 500目鳞片石墨粉体,期间利用冷水机控制反应体系温度维持在0-10 ℃,待鳞片石墨粉体搅拌均匀1-5h后得到氧化石墨前驱体a。

22.(2)在氧化石墨前驱体a中,利用自动进料设备匀速加入8l 质量分数为20%改性硫酸b,期间利用冷水机控制反应体系温度不超过10 ℃,当改性硫酸添b加完毕完毕后,关闭冷水机,均匀搅拌1-5h后得到氧化石墨前驱体b,期间反应温度会自动上升,若超过20℃则打开冷水机。

23.(3)在氧化石墨前驱体b中,利用自动进料设备匀速加入3.5 kg kmno4,期间利用冷水机控制反应体系温度不超过40 ℃,当kmno4添加完毕后,若不超过40℃则关闭冷水机,均匀搅拌1-5h后得到氧化石墨前驱体c。

24.(4)在0-10 ℃的冷水中,利用自动进料设备匀速注入氧化石墨前驱体c,期间利用冷水机控制反应体系温度不超过50 ℃,当氧化石墨前驱体c添加完毕后,关闭冷水机,均匀搅拌1-5h后得到大富羟基环氧型氧化石墨聚集体。

25.(5)在富羟基环氧型氧化石墨聚集体中,利用自动进料设备匀速加入双氧水反应过量kmno4,直至溶液颜色不发生改变,再分别利用稀盐酸和脱盐水对其进行分离纯化,最终得到浅黄色富羟基环氧型氧化石墨烯材料。

26.实施例3(1)在20 l质量分数为98%的浓硫酸a中,加入1kg 500目鳞片石墨粉体,期间利用冷水机控制反应体系温度维持在0-10 ℃,待鳞片石墨粉体搅拌均匀1-5h后得到氧化石墨前驱体a。

27.(2)在氧化石墨前驱体a中,利用自动进料设备匀速加入8l质量分数为 30%改性硫酸b,期间利用冷水机控制反应体系温度不超过10 ℃,当改性硫酸b添加完毕完毕后,关闭冷水机,均匀搅拌5h后得到氧化石墨前驱体b,期间反应温度会自动上升,若超过20℃则打开冷水机。

28.(3)在氧化石墨前驱体b中,利用自动进料设备匀速加入3.5 kg kmno4,期间利用冷水机控制反应体系温度不超过40 ℃,当kmno4添加完毕后,若不超过40℃则关闭冷水机,均匀搅拌5h后得到氧化石墨前驱体c。

29.(4)在0-10 ℃的冷水中,利用自动进料设备匀速注入氧化石墨前驱体c,期间利用冷水机控制反应体系温度不超过50 ℃,当氧化石墨前驱体c添加完毕后,关闭冷水机,均匀搅拌5h后得到大富羟基环氧型氧化石墨聚集体。

30.(5)在富羟基环氧型氧化石墨聚集体中,利用自动进料设备匀速加入双氧水反应过量kmno4,直至溶液颜色不发生改变,再分别利用稀盐酸和脱盐水对其进行分离纯化,最终得到浅黄色富羟基环氧型氧化石墨烯材料。

31.实施例4(1)在20 l浓硫酸a中,加入1kg 500目鳞片石墨粉体,期间利用冷水机控制反应体系温度维持在0-10 ℃,待鳞片石墨粉体搅拌均匀1-5h后得到氧化石墨前驱体a。

32.(2)在氧化石墨前驱体a中,利用自动进料设备匀速加入8l 40%改性硫酸b,期间利用冷水机控制反应体系温度不超过10 ℃,当改性硫酸b添加完毕完毕后,关闭冷水机,均匀搅拌5h后得到氧化石墨前驱体b,期间反应温度会自动上升,若超过20℃则打开冷水机。

33.(3)在氧化石墨前驱体b中,利用自动进料设备匀速加入3.5 kg kmno4,期间利用冷水机控制反应体系温度不超过40 ℃,当kmno4添加完毕后,若不超过40℃则关闭冷水机,均匀搅拌5h后得到氧化石墨前驱体c。

34.(4)在0-10 ℃的冷水中,利用自动进料设备匀速注入氧化石墨前驱体c,期间利用冷水机控制反应体系温度不超过50 ℃,当氧化石墨前驱体c添加完毕后,关闭冷水机,均匀搅拌5h后得到大富羟基环氧型氧化石墨聚集体。

35.(5)在富羟基环氧型氧化石墨聚集体中,利用自动进料设备匀速加入双氧水反应过量kmno4,直至溶液颜色不发生改变,再分别利用稀盐酸和脱盐水对其进行分离纯化,最终得到浅黄色富羟基环氧型氧化石墨烯材料。

36.实施例5(1)在20 l浓硫酸a中,加入1kg 500目鳞片石墨粉体,期间利用冷水机控制反应体系温度维持在0-10 ℃,待鳞片石墨粉体搅拌均匀5h后得到氧化石墨前驱体a。

37.(2)在氧化石墨前驱体a中,利用自动进料设备匀速加入8 l 50%改性硫酸b,期间利用冷水机控制反应体系温度不超过10 ℃,当改性硫酸b添加完毕完毕后,关闭冷水机,均匀搅拌5h后得到氧化石墨前驱体b,期间反应温度会自动上升,若超过20℃则打开冷水机。

38.(3)在氧化石墨前驱体b中,利用自动进料设备匀速加入3.5 kg kmno4,期间利用冷水机控制反应体系温度不超过40 ℃,当kmno4添加完毕后,若不超过40℃则关闭冷水机,均匀搅拌5h后得到氧化石墨前驱体c。

39.(4)在0-10 ℃的冷水中,利用自动进料设备匀速注入氧化石墨前驱体c,期间利用冷水机控制反应体系温度不超过50 ℃,当氧化石墨前驱体c添加完毕后,关闭冷水机,均匀搅拌5h后得到大富羟基环氧型氧化石墨聚集体。

40.(5)在富羟基环氧型氧化石墨聚集体中,利用自动进料设备匀速加入双氧水反应过量kmno4,直至溶液颜色不发生改变,再分别利用稀盐酸和脱盐水对其进行分离纯化,最终得到浅黄色富羟基环氧型氧化石墨烯材料。

41.对比例1对比例1方案为在实施例1方案基础上,不使用改性硫酸b作为反应原料添加剂,其它操作方式相同。

42.对比例2对比例2方案为在实施例1方案基础上,使用4l质量分数10%的改性硫酸b作为反应原料添加剂,其它操作方式相同。

43.对比例3对比例3方案为在实施例1方案基础上,当改性硫酸b进入反应体系后,不使用冷水机控制反应温度低于10℃,其它操作方式相同。

44.实施例1表征分析 sem图对实施例1的富羟基环氧型氧化石墨烯材料进行形貌表征,结果如图1所示。本发明的氧化石墨烯材料表面光滑,材料边缘部分呈现褶皱状态,边界呈不规则片层,片径大小为25 μm左右。

[0045] c1s图除此之外,对实施例1的富羟基环氧型氧化石墨烯材料进行xps的c1s精细结构分析,结果如图2所示。xps的c1s精细结构被分峰并只认为四种碳原子,即c-c/c=c (284.8 ev),c-o-c/c-oh (286.8 ev),c=o (287.8 ev),o-c=o (289.0 ev)。通过计算我们可以得到本发明的氧化石墨烯材料中各含氧官能团的含量,如羧基和羰基含量为2.7%、环氧基以及羟基含量为65.5%。在不同种类的含氧官能团中,羧基和羰基一般认为位于氧化石墨烯面内缺陷孔洞或边缘位置,其含量的反映了石墨烯的永久缺陷程度。因此,本发明获得的氧化石墨烯材料具有较为完整的石墨共轭结构以及具有较高的羟基以及环氧基团含量。

[0046]

对比例1表征分析sem图将对比例1中的常规氧化石墨烯材料进行形貌表征,结果如图3所示。本发明的氧化石墨烯材料表面光滑,材料边缘部分呈现褶皱状态,边界呈不规则片层,由于采用的鳞片石墨粉体目数与富羟基环氧型氧化石墨烯一致,因此片径尺寸大小相当。

[0047] c1s图除此之外,通过将对比例1中的常规氧化石墨烯材料进行xps的c1s精细结构分析,结果如图4所示。xps的c1s精细结构被分峰并只认为四种碳原子,即c-c/c=c (284.8 ev),c-o-c/c-oh (286.8 ev),c=o (287.8 ev),o-c=o (289.0 ev)。通过计算我们可以得到本发明的氧化石墨烯材料中各含氧官能团的含量,如羧基和羰基含量为10.5 %、环氧基以及羟基含量为48.5%。在不同种类的含氧官能团中,羧基和羰基一般认为位于氧化石墨烯面内缺陷孔洞或边缘位置,其含量的反映了石墨烯的永久缺陷程度。因此,常规氧化石墨烯材料相比富羟基环氧型氧化石墨烯材料石墨共轭结构的完整性较差,且羟基环氧基等官能团的含量较低。

[0048]

对比例2表征分析 c1s图除此之外,通过将对比例2中的改性氧化石墨烯材料进行xps的c1s精细结构分析,

结果如图5所示。xps的c1s精细结构被分峰并只认为四种碳原子,即c-c/c=c (284.8 ev),c-o-c/c-oh (286.8 ev),c=o (287.8 ev),o-c=o (289.0 ev)。通过计算我们可以得到本发明的氧化石墨烯材料中各含氧官能团的含量,如羧基和羰基含量为2.5 %、环氧基以及羟基含量为56.3%。由于添加的改性硫酸b的体积有所减少,因此所得到的环氧基以及羟基官能团含量相对于富羟基环氧型氧化石墨烯也相应降低,与上述分析结果一致。

[0049]

对比例3表征分析 sem图通过对对比例3中的氧化石墨烯材料进行形貌表征,结果如图6所示。由于该反应方案未采用冷水机控制反应体系温度,因此高锰酸钾加入反应体系后导致温度过高反应过于剧烈,造成氧化石墨烯片层出现破碎等现象。

[0050]

值得一提的是,通过对本发明的富羟基环氧型氧化石墨烯材料进行稀释并观察其图像状态,在浅黄色溶液中并没有明显的氧化石墨颗粒以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0051]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1