一种内嵌U型条玻璃幕墙的制作方法

一种内嵌u型条玻璃幕墙

技术领域

1.本实用新型涉及建筑装饰工程技术领域,尤其涉及一种内嵌u型条玻璃幕墙。

背景技术:

2.cn204475615u公开了一种组合式隐形玻璃幕墙玻璃副框,包括玻璃副框原体、玻璃副框附体、主框架、双层玻璃,玻璃副框原体侧壁向外侧延伸设有两个支撑板,支撑板末端分别指向外侧设有凸缘;玻璃副框附体上端及中下部对应玻璃副框原体支撑板设有连接板。工序繁琐,加工周期长。

技术实现要素:

3.为克服上述缺陷,本实用新型的目的在于提供一种内嵌u型条玻璃幕墙壁,在达到同样效果的前提下减少一道施工工序,缩短加工周期。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种内嵌u型条玻璃幕墙,包括多个双层中空钢化玻璃,所述双层中空钢化玻璃包括两层间隔且平行设置的钢化玻璃板,间隔部分为中空层;所述中空层靠近钢化玻璃板边沿位置设置有铝合金分子筛,所述铝合金分子筛通过丁基胶与两侧的所述钢化玻璃板连接;所述铝合金分子筛靠近钢化玻璃板边沿的外侧填充有结构胶,所述结构胶分别与所述铝合金分子筛、两侧的所述钢化玻璃板连接,所述结构胶的外侧设置有u型槽,所述u型槽的开口方向与所述钢化玻璃板平面平行,所述u型槽内贴合设置有u型槽铝。

6.可选的,每个所述双层中空钢化玻璃都有两条相对的侧边设置有u型槽铝或有三条侧边设置有u型槽铝;两个所述双层中空钢化玻璃设置有u型槽铝的侧边互相连接,所述u型槽铝内设置有铝合金压块、硅酮耐候密封胶以及泡沫棒;第一不锈钢自攻螺钉穿过所述u型槽铝、所述铝合金压块、硅酮耐候密封胶以及泡沫棒与铝型材底座和钢方管固定连接;所述铝型材底座与所述钢方管之间设置有防腐垫片,所述第二不锈钢自攻螺钉穿过所述铝型材底座和防腐垫片与所述钢方管连接;所述铝型材底座的两侧设置有三元乙丙胶条并分别与两个所述双层中空钢化玻璃表面连接;靠近所述丁基胶一侧的所述钢化玻璃板设置有低辐射膜。

7.可选的,所述双层中空钢化玻璃的厚度为24mm,所述钢化玻璃板的厚度为6mm,相邻所述钢化玻璃板之间的距离为12mm,所述钢方管的底面与相邻一侧的所述钢化玻璃板之间的距离为18mm;所述u型槽铝的宽度为8mm,深度为12mm,所述u型槽铝与所述铝合金分子筛之间的距离为7mm,所述u型槽铝距离两侧所述钢化玻璃板的高度分别为2mm;所述铝合金压块的厚度为4mm;所述第一不锈钢自攻螺钉长度50mm;所述第二不锈钢自攻螺钉长度为30mm;所述低辐射膜厚度为12a。

8.本实用新型的积极有益效果:减少隐框玻璃幕墙副框粘接工序,有效缩短材料加工周期,提供一种能减少一道副框粘接工序,缩短隐框玻璃施工周期的方法。易于推广,且具有很好的结构安全性。

附图说明

9.图1是本实用新型的实施例1提供的一种内嵌u型条玻璃幕墙的平面结构示意图;

10.图2是本实用新型的实施例1提供的图1沿2-2的剖面结构示意图;

11.图3是本实用新型的实施例1提供的图1沿1-1的剖面结构示意图;

12.图4是本实用新型的实施例1提供的图1沿a-a的剖面结构示意图;

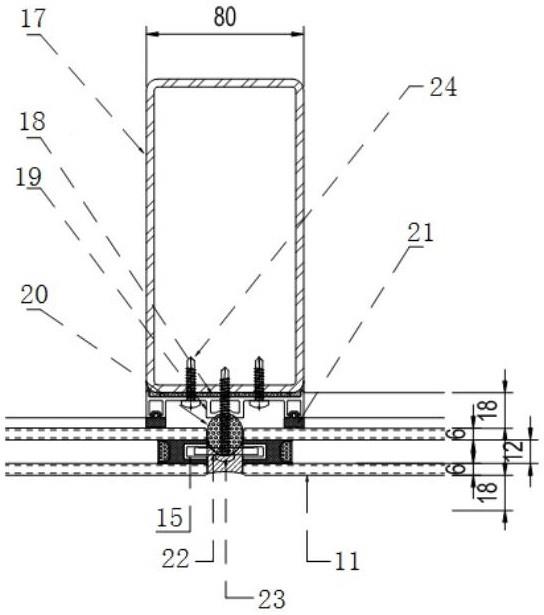

13.图5是本实用新型的实施例1提供的一种隐框玻璃固定节点结构示意图。

具体实施方式

14.下面结合一些具体实施方式,对本实用新型做进一步说明。

15.实施例1

16.如图1和图5所示,一种内嵌u型条玻璃幕墙,包括多个双层中空钢化玻璃,所述双层中空钢化玻璃包括两层间隔且平行设置的钢化玻璃板11,间隔部分为中空层10;所述中空层10靠近钢化玻璃板11边沿位置设置有铝合金分子筛12,所述铝合金分子筛12通过丁基胶13与两侧的所述钢化玻璃板11连接;所述铝合金分子筛12靠近钢化玻璃板11边沿的外侧填充有结构胶14,所述结构胶14分别与所述铝合金分子筛12、两侧的所述钢化玻璃板11连接,所述结构胶14的外侧设置有u型槽,所述u型槽的开口方向与所述钢化玻璃板11平面平行,所述u型槽内贴合设置有u型槽铝15。

17.传统隐框玻璃固定方法为玻璃粘接附框,通过压块将玻璃与龙骨固定,传统附框粘接存在工序繁琐,加工周期长的缺点。隐框玻璃幕墙通常是通过玻璃粘接副框作为转换材料,安装时候压住副框与龙骨连接,副框粘接注胶必须在一个清洁、干燥的环境内完成,结构胶14固化时间较长。本技术做法采用玻璃合片过程中直接内嵌u型槽的方式,将隐框玻璃幕墙材料转换件调整位置,由玻璃外侧粘接附框更改玻璃合片时直接内嵌u型槽,在达到同样效果的前提下减少一道施工工序,缩短加工周期。

18.具体的,每个所述双层中空钢化玻璃都有两条相对的侧边设置有u型槽铝15或有三条侧边设置有u型槽铝15;两个所述双层中空钢化玻璃设置有u型槽铝15的侧边互相连接,所述u型槽铝15内设置有铝合金压块22、硅酮耐候密封胶以及泡沫棒;第一不锈钢自攻螺钉23穿过所述u型槽铝15、所述铝合金压块22、硅酮耐候密封胶以及泡沫棒与铝型材底座19和钢方管17固定连接;所述铝型材底座19与所述钢方管17之间设置有防腐垫片18,所述第二锈钢自攻螺钉24穿过所述铝型材底座19和防腐垫片18与所述钢方管17连接;所述铝型材底座19的两侧设置有三元乙丙胶条21并分别与两个所述双层中空钢化玻璃表面连接;靠近所述丁基胶13一侧的所述钢化玻璃板11设置有低辐射膜16,设有低辐射膜16的一侧钢化玻璃板11朝向室外。所述双层中空钢化玻璃的厚度为24mm,所述钢化玻璃板11的厚度为6mm,相邻所述钢化玻璃板11之间的距离为12mm,所述钢方管17的底面与相邻一侧的所述钢化玻璃板11之间的距离为18mm;所述u型槽铝15的宽度为8mm,深度为12mm,所述u型槽铝15与所述铝合金分子筛12之间的距离为7mm,所述u型槽铝15距离两侧所述钢化玻璃板11的高度分别为2mm;所述铝合金压块22的厚度为4mm;所述第一不锈钢自攻螺钉23长度50mm;所述第二锈钢自攻螺钉24长度为30mm;所述低辐射膜16厚度为12a。

19.采用玻璃合片过程中内嵌u型槽铝15作为隐框玻璃幕墙转换件,通过压块将u型槽铝15转换件直接将玻璃与龙骨固定。具体做法为:第一步,内嵌u型槽铝15的玻璃制作:在玻

璃加工厂制作内嵌2mmu型槽铝15的玻璃;第二步,现场安装:首先在160*80*4的钢方管17立柱上安装2mm厚防腐垫片18,并以30mm长不锈钢自攻螺钉将铝型材底座19固定于钢龙骨,其次在铝型材底座19两端与玻璃接触部位填塞三元乙丙胶条21,最后采用规格为4mm厚的铝合金压块22按压2mmu型槽铝15的玻璃,通过50mm厚不锈钢自攻螺钉固定在铝型材底座19上;第三步,清洁注胶,填注硅酮耐候密封胶20和泡沫棒20。减少隐框玻璃幕墙副框粘接工序,有效缩短材料加工周期,提供一种能减少一道副框粘接工序,缩短隐框玻璃施工周期的方法。易于推广,且具有很好的结构安全性。

20.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,本领域普通技术人员对本实用新型的技术方案所做的其他修改或者等同替换,只要不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1