一种不锈钢复合耐火钢筋的制作方法

1.本实用新型涉及钢筋以及钢筋制造技术领域,特别涉及一种不锈钢复合耐火钢筋。

背景技术:

2.建筑钢材是建筑材料的三大主要材料之一,可分为钢结构用钢材和钢筋混凝土结构用钢筋两类。随着经济社会的发展,大型、大跨度、高层建筑不断涌现,当前我国的建筑基础仍然是以钢筋混凝土为主,其中的带肋钢筋在建筑用钢中的消费量最大。随着高层、大跨度、抗震、耐低温、耐火等多功能建筑结构的出现,要求热轧带肋钢筋具有更高的强度、韧性和较好的可焊性等综合性能。

3.微合金化技术是世界各国发展高强度钢筋的主要技术路线,其中钒、铌、钛微合金化技术以其显著的技术和经济优势,成为高强钢筋研制的热点。利用钒、铌、钛在钢中形成细小的碳化物、氮化物或碳氮化物的钉扎作用,在再加热过程中阻止奥氏体晶粒的长大,在再结晶控轧过程中阻止变形奥氏体的再结晶,延缓再结晶奥氏体晶粒的长大,从而显著改善钢筋综合性能,且复合微合金化的作用大于单独加入某种元素的总和。我国攀西地区钒钛资源丰富,采用钒钛复合微合金化生产高强钢筋对于我国新型城镇化建设和节能减排具有重要意义。

4.本实用新型充分利用双金属复合原理及复合技术,钢筋外层采用奥氏体不锈钢或双相不锈钢,芯部采用微合金化或低合金耐热钢芯,开发出一种高强度、耐腐蚀、耐热性能优良、性能稳定且易于推广的耐蚀耐热高强钢筋。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种不锈钢复合耐火钢筋,以及不锈钢复合耐火钢筋的制造方法,该不锈钢复合耐火钢筋具有强度高、耐腐蚀和耐热性能优良、性能稳定的特点。为了解决上述问题,本实用新型提供的技术方案如下:

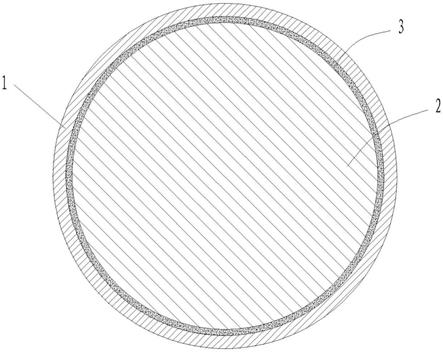

6.本实用新型的一种不锈钢复合耐火钢筋,所述复合耐火钢筋包括:不锈钢耐腐蚀外层、耐火钢钢芯和冶金结合过渡层,所述不锈钢耐腐蚀外层包覆在所述耐火钢钢芯外周,所述不锈钢耐腐蚀外层与所述耐火钢钢芯组坯后热轧使得两者相互渗透而形成所述冶金结合过渡层;所述不锈钢耐腐蚀外层、所述耐火钢钢芯与所述冶金结合过渡层的厚度之比为1:(10-200):(0.1-5),所述复合耐火钢筋的长度为1cm-500m。

7.本实用新型的不锈钢复合耐火钢筋,与现有技术中的复合钢筋相比,通过采用外层耐腐蚀不锈钢和耐火钢钢芯相结合的结构,且外层耐腐蚀不锈钢与耐火钢钢芯热轧相结合的过程中两者互相渗透形成冶金结合过渡层,使得每一层都发挥其特定的性能,即通过外层的耐腐蚀不锈钢管,使得该不锈钢复合耐火钢筋具有良好的耐腐蚀性能和高韧性,适用于多种复杂的应用场景,如沿海房屋建筑、重点桥梁工程等;通过内部的耐火钢钢芯,使得该不锈钢复合耐火钢筋具有高强度以及良好的韧性,具有良好的耐火耐高温性能,以及

抗弯折能力大大提高,且强度大大提高;同时,内外层之间的冶金结合过渡层,即两者相接触处相互渗透熔合形成整体结构,使不锈钢复合耐火钢筋获得良好的断后延伸率,大大提高了该不锈钢复合耐火钢筋的整体性能,达到耐火钢筋的标准要求。

8.进一步地,所述不锈钢耐腐蚀外层使用不锈钢钢管制成,所述不锈钢耐腐蚀外层选用2205、304、316或者316l等作为不锈钢材料;所述不锈钢耐腐蚀外层的厚度为0.10mm-2.00mm,所述不锈钢耐腐蚀外层重量占所述复合耐火钢筋总重量的1%-18%。

9.进一步地,所述耐火钢钢芯使用耐火钢筋钢坯或者低合金钢制成,所述耐火钢钢芯的成分为:0.15-0.25wt%c、0.30-0.55wt%si、1.25-1.35wt%mn、0.35-0.75wt%cr、0.25-0.75wt%mo、0.3-0.6wt%ni、0.05-0.15wt%ti和0.05-0.15wt%v,余量为fe及不可避免的杂质;所述耐火钢钢芯的直径为5.00mm-45mm。

10.进一步地,所述不锈钢耐腐蚀外层内表面向内伸出有倒肋结构,所述倒肋结构是通过热轧使得所述不锈钢耐腐蚀外层内表面向内延伸的,所述倒肋结构向内伸出的高度为0.01mm-0.03mm。进一步地,所述耐火钢钢芯的外表面具有突起或者凸肋,所述突起或者凸肋突出所述耐火钢钢芯表面高度为0.01mm-0.5mm。

11.进一步地,所述不锈钢耐腐蚀外层的外表面设置有斜肋结构,所述斜肋结构是通过焊接或者铆接于所述不锈钢耐腐蚀外层的外表面上;或者,所述斜肋结构与所述不锈钢耐腐蚀外层是一体成型结构;所述斜肋结构突出所述不锈钢耐腐蚀外层表面高度为0.1mm-3.0mm。

12.本实用新型的一种不锈钢复合耐火钢筋的制造方法,所述制造方法包括以下步骤:

13.步骤一,按照预定尺寸制作好作为不锈钢耐腐蚀外层的不锈钢钢管和作为耐火钢钢芯的耐火钢钢坯,并对不锈钢钢管的内表面和耐火钢钢坯的外表面进行去杂除污的清洁处理;然后将不锈钢钢管和耐火钢钢坯进行组装,得到不锈钢-耐火钢复合钢坯。

14.步骤二,将组装得到的所述不锈钢-耐火钢复合钢坯放入真空封装设备内,然后真空封装设备抽真空,去除不锈钢钢管和耐火钢钢坯之间的空气,使真空度大于或者等于0.001mpa,并在真空封装设备内将所述不锈钢-耐火钢复合钢坯的两端焊接封口。

15.步骤三,将焊接密封后的所述不锈钢-耐火钢复合钢坯在加热炉中加热至1050℃-1150℃,加热时间为1-3小时,保证所述不锈钢-耐火钢复合钢坯内外温度均匀。

16.步骤四,将加热后的所述不锈钢-耐火钢复合钢坯出炉进行热轧,控制开轧温度在1000℃-1150℃,终轧温度不低于800℃,根据所设计的尺寸和外形,经过多道次的热轧工艺后获得不锈钢复合耐火钢筋。

17.进一步地,在步骤四之后,制得的所述不锈钢复合耐火钢筋还包括冷却步骤:将从热轧机出来后的所述不锈钢复合耐火钢筋进入水箱进行穿水冷却,控制穿水冷却后的所述不锈钢复合耐火钢筋温度为600℃-800℃。

18.进一步地,步骤四中,所述不锈钢-耐火钢复合钢坯的热轧道次为10-18道次,其中,热轧的前4道次所采用的轧制孔型为椭圆形孔-圆形孔-椭圆形孔-圆形孔,前4道次热轧每次的形变量为5%-20%。

19.进一步地,步骤一中,不锈钢钢管内表面的清洁处理方法是:用酸洗方法将内表面的氧化皮和油污去除;耐火钢钢坯外表面的清洁处理方法是:用喷丸或者机械加工的方法

外表面的氧化皮和杂质去除;组装成所述不锈钢-耐火钢复合钢坯的不锈钢钢管与耐火钢钢坯之间具有0.9mm-2.5mm的缝隙。

20.进一步地,步骤三中,所述不锈钢-耐火钢复合钢坯在加热炉中加热时,采用在弱氧化性气氛或者惰性气体保护下加热;若采用弱氧化性气氛,则弱氧化性气氛的氧气体积含量等于或小于1.5%;若采用惰性气体保护热轧,则惰性气体为氦气或者氩气。

21.本实用新型提供的不锈钢复合耐火钢筋以及该不锈钢复合耐火钢筋的制造方法的有益效果是:

22.通过采用外层耐腐蚀不锈钢和耐火钢钢芯相结合的结构,且外层耐腐蚀不锈钢与耐火钢钢芯热轧相结合的过程中两者互相渗透形成冶金结合过渡层,使得每一层都发挥其特定的性能,即通过外层的耐腐蚀不锈钢管,使得该不锈钢复合耐火钢筋具有良好的耐腐蚀性能和高韧性,适用于多种复杂的应用场景,如沿海房屋建筑、重点桥梁工程等;通过内部的耐火钢钢芯,使得该不锈钢复合耐火钢筋具有高强度以及良好的韧性,具有良好的耐火耐高温性能,以及抗弯折能力大大提高,且强度大大提高;同时,内外层之间的冶金结合过渡层,即两者相接触处相互渗透熔合形成整体结构,使不锈钢复合耐火钢筋获得良好的断后延伸率,大大提高了该不锈钢复合耐火钢筋的整体性能,达到耐火钢筋的标准要求。

23.通过采用创造性的制造方法,第一是将组装后的不锈钢-耐火钢复合钢坯放置到真空封装设备内抽成真空后将不锈钢-耐火钢复合钢坯的两端焊接密封,即使得外层与内部芯之间呈真空状态,两者之间的间隔、缝隙内没有氧气,从而使得该不锈钢-耐火钢复合钢坯在加热和热轧过程中,内外层的表面不会被氧化,使得两者之间的冶金结合更好更牢固,热轧后的整体性能更好。第二是将两端密封好的不锈钢-耐火钢复合钢坯置于弱氧化性气氛下或惰性气体保护下加热,避免了该不锈钢-耐火钢复合钢坯的外层在加热过程中被氧化,即不锈钢管的外层被氧化,从而保护了不锈钢外层的防腐蚀性能。第三是通过控制热轧的开轧和终轧温度,即将热轧的整个过程控制在一定的温度范围,使得该不锈钢-耐火钢复合钢坯热轧时形变更能达到预定要求以及外层与内层之间的冶金结合性更好。

附图说明

24.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1是本实用新型不锈钢复合耐火钢筋第一种形式的截面结构示意图;

26.图2是本实用新型不锈钢复合耐火钢筋第二种形式的截面结构示意图;

27.图3是本实用新型不锈钢复合耐火钢筋第三种形式的截面结构示意图;

28.图4是本实用新型不锈钢复合耐火钢筋的产品结构示意图。

29.图中标记如下:

30.1-不锈钢耐腐蚀外层;2-耐火钢钢芯;3-冶金结合过渡层;11-倒肋结构;12-斜肋结构;21-突起或者凸肋。

具体实施方式

31.为了使本技术领域的人员更好地理解本实用新型实施例中的技术方案,并使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式作进一步的说明。

32.在此需要说明的是,对于这些实施方式的说明用于帮助理解本实用新型,但并不构成对本实用新型的限定。此外,下面所描述的本实用新型各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

33.实施例一

34.请参考图1至图4,本实施例的一种不锈钢复合耐火钢筋,该复合耐火钢筋包括:不锈钢耐腐蚀外层1、耐火钢钢芯2和冶金结合过渡层3,不锈钢耐腐蚀外层1包覆在耐火钢钢芯2外周,不锈钢耐腐蚀外层1与耐火钢钢芯2组坯后热轧使得两者相互渗透而形成冶金结合过渡层3;不锈钢耐腐蚀外层1、耐火钢钢芯2与冶金结合过渡层3的厚度之比为1:(10-200):(0.1-5),复合耐火钢筋的长度为1cm-500m。其中,不锈钢耐腐蚀外层1使用不锈钢钢管制作而成,耐火钢钢芯2使用耐火钢钢坯制作而成。优选地,耐火钢钢芯2的外表面具有突起或者凸肋21,突起或者凸肋21突出耐火钢钢芯2表面高度为0.01mm-0.5mm。

35.作为优选的实施方式,不锈钢耐腐蚀外层1使用不锈钢钢管制成,不锈钢耐腐蚀外层1选用2205、304、316或者316l等作为不锈钢材料;不锈钢耐腐蚀外层1的厚度为0.10mm-2.00mm,不锈钢耐腐蚀外层1重量占复合耐火钢筋总重量的1%-18%。

36.耐火钢钢芯2使用耐火钢筋钢坯或者低合金钢制成,耐火钢钢芯2的成分为:0.15-0.25wt%c、0.30-0.55wt%si、1.25-1.35wt%mn、0.35-0.75wt%cr、0.25-0.75wt%mo、0.3-0.6wt%ni、0.05-0.15wt%ti和0.05-0.15wt%v,余量为fe及不可避免的杂质;耐火钢钢芯2的直径为5.00mm-45mm。

37.进一步优选地,不锈钢耐腐蚀外层1内表面向内伸出有倒肋结构11,倒肋结构11是通过热轧使得不锈钢耐腐蚀外层1内表面向内延伸的,倒肋结构11向内伸出的高度为0.01mm-0.03mm。不锈钢耐腐蚀外层1的外表面设置有斜肋结构12,斜肋结构12是通过焊接或者铆接于不锈钢耐腐蚀外层1的外表面上;或者,斜肋结构12与不锈钢耐腐蚀外层1是一体成型结构;斜肋结构12突出不锈钢耐腐蚀外层1表面高度为0.1mm-3.0mm。

38.实施例二

39.本实施例的一种不锈钢复合耐火钢筋的制造方法,该制造方法包括以下步骤:

40.步骤一,按照预定尺寸制作好作为不锈钢耐腐蚀外层1的不锈钢钢管和作为耐火钢钢芯2的耐火钢钢坯,并对不锈钢钢管的内表面和耐火钢钢坯的外表面进行去杂除污的清洁处理;然后将不锈钢钢管和耐火钢钢坯进行组装,得到不锈钢-耐火钢复合钢坯。

41.步骤二,将组装得到的不锈钢-耐火钢复合钢坯放入真空封装设备内,然后真空封装设备抽真空,去除不锈钢钢管与耐火钢钢坯之间的空气,使真空度大于或者等于0.001mpa,并在真空封装设备内将不锈钢-耐火钢复合钢坯的两端焊接封口。

42.步骤三,将焊接密封后的不锈钢-耐火钢复合钢坯在加热炉中加热至1050℃-1150℃,加热时间为1-3小时,保证不锈钢-耐火钢复合钢坯内外温度均匀。

43.步骤四,将加热后的不锈钢-耐火钢复合钢坯出炉进行热轧,控制开轧温度在1000℃-1150℃,终轧温度不低于800℃,根据所设计的尺寸和外形,经过多道次的热轧工艺后获

得不锈钢复合耐火钢筋。

44.作为优选的实施方式,在步骤四之后,制得的不锈钢复合耐火钢筋还包括冷却步骤:将从热轧机出来后的不锈钢复合耐火钢筋进入水箱进行穿水冷却,控制穿水冷却后的不锈钢复合耐火钢筋温度为600℃-800℃。

45.进一步优选地,步骤四中,不锈钢-耐火钢复合钢坯的热轧道次为10-18道次,其中,热轧的前4道次所采用的轧制孔型为椭圆形孔-圆形孔-椭圆形孔-圆形孔,前4道次热轧每次的形变量为5%-20%。

46.步骤一中,不锈钢钢管内表面的清洁处理方法是:用酸洗方法将内表面的氧化皮和油污去除;耐火钢钢坯外表面的清洁处理方法是:用喷丸或者机械加工的方法外表面的氧化皮和杂质去除;组装成不锈钢-耐火钢复合钢坯的不锈钢钢管与耐火钢钢坯之间具有0.9mm-2.5mm的缝隙。

47.步骤三中,不锈钢-耐火钢复合钢坯在加热炉中加热时,采用在弱氧化性气氛或者惰性气体保护下加热;若采用弱氧化性气氛,则弱氧化性气氛的氧气体积含量等于或小于1.5%;若采用惰性气体保护热轧,则惰性气体为氦气或者氩气。

48.实施例三

49.请参考图1至图4,本实施例的一种不锈钢复合耐火钢筋及其制造方法,不锈钢耐腐蚀外层1采用304不锈钢,耐火钢钢芯2的化学成分(wt.%)为c:0.24、si:0.55、mn:1.25、cr:0.55、mo:0.35、ni:0.35、ti:0.08、v:0.08,余量为fe及不可避免的杂质。

50.首先,将用304不锈钢管的内壁采用酸洗处理去除内壁氧化层、杂质及油污,耐火钢钢坯采用车削方法去除表面氧化、夹渣等缺陷;采用液压装置将耐火钢钢坯套入304不锈钢管内。

51.然后,将套装好的不锈钢-耐火钢复合钢坯转入真空封装设备内,抽真空去除不锈钢钢管与耐火钢钢坯间隙中的空气,真空度大于或者等于0.001mpa;用等离子或电子束焊接机将抽真空后的不锈钢-耐火钢复合钢坯的两端进行焊接封装。

52.再后,将封装好的不锈钢-耐火钢复合钢坯转入轧钢厂的加热炉加热到1100℃,出炉经16道次轧制轧成φ25螺纹钢。

53.最后,φ25螺纹钢出精轧机架后,进水箱穿水处理,控制穿水后温度700℃-750℃,然后上冷床,冷却后剪切捆扎。

54.取450mm长上述样品进行力学性能检测,钢筋性能如下:

55.序号规格试验温度/℃屈服强度/mpa抗拉强度/mpaa/%agt/%强屈比1φ252362686017.213.21.372φ252363286518.612.81.373φ2560045555523.8 1.224φ2560045856025.2 1.22

56.实施例四

57.请参考图1至图4,本实施例的一种不锈钢复合耐火钢筋及其制造方法,不锈钢耐腐蚀外层1采用304不锈钢,耐火钢钢芯2的化学成分(wt.%)为c:0.18、si:0.55、mn:1.25、cr:0.35、mo:0.25、ni:0.35、ti:0.08、v:0.05,余量为fe及不可避免的杂质。

58.首先,将用304不锈钢管的内壁采用酸洗处理去除内壁氧化层、杂质及油污,耐火

钢钢坯采用车削方法去除表面氧化、夹渣等缺陷;采用液压装置将耐火钢钢坯套入不锈钢钢管内。

59.然后,将套装好的不锈钢-耐火钢复合钢坯转入真空封装设备内,抽真空去除不锈钢钢管与耐火钢钢坯间隙中的空气,真空度大于或者等于0.001mpa;用等离子或电子束焊接机将抽真空后的不锈钢-耐火钢复合钢坯的两端进行焊接封装

60.再后,将封装好的不锈钢-耐火钢复合钢坯转入轧钢厂的加热炉加热到1100℃,出炉经16道次轧制轧成φ25螺纹钢。

61.最后,φ25螺纹钢出精轧机架后,进水箱穿水处理,控制穿水后温度600℃-700℃,然后上冷床,冷却后剪切捆扎。

62.取450mm长样品进行力学性能检测,钢筋性能如下:

63.序号规格试验温度/℃屈服强度/mpa抗拉强度/mpaa/%agt/%强屈比1φ252354573023.215.81.342φ252354073022.616.41.353φ2560038545026.6 1.174φ2560038245528.4 1.19

64.本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同相似的部分互相参见即可,每个实施例重点说明的都是与其它实施例的不同之处。

65.以上结合附图对本实用新型的实施方式作出详细说明,但本实用新型不局限于所描述的实施方式。对本领域的技术人员而言,在不脱离本实用新型的原理和精神的情况下对这些实施例进行的多种变化、修改、替换和变型均仍落入在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1