一种空腹梁模具的制作方法

1.本技术涉及预制件的技术领域,尤其是涉及一种空腹梁模具。

背景技术:

2.混凝土预制件,又称为pc(precast concrete)构件,是指在工厂中通过标准化、机械化方式加工生产的混凝土制品,建筑构件的质量和工艺通过机械化和标准化生产能得到更好地控制,故pc构件在建筑领域被广泛应用。

3.目前在制作预制件的过程中,通常需要用到与预制件相对应的模具,空腹梁模具一般包括底模、内外侧模和内外端模。当需要浇筑预制件时,将底模水平放置到底面上,然后将内外侧模和内外端模固定安全于底模上,内外侧模、内外端模和底模间形成浇筑空间,然后在浇筑空间内铺设钢筋,最后浇筑即可得到预制件。

4.在实现本技术过程中,发明人发现该技术中至少存在如下问题:上述内外侧模、内外端模通常采用焊接的方式固定安装于底模上,但是当需要改变施工场地时,由于部分预制件的尺寸较大,而内外侧模、内外端模焊接固定在底模上的连接方式导致不方便对模具进行运输。

技术实现要素:

5.为了改善内外侧模、内外端模焊接固定在底模上进而导致不方便对模具进行运输的问题,本技术提供一种空腹梁模具。

6.本技术提供的一种空腹梁模具,采用如下的技术方案:

7.一种空腹梁模具,包括底模和侧模组,所述底模由至少两块底板连接而成,所述侧模组包括多个组装单元,多个所述组装单元中至少一个通过连接件连接于所述底板上。

8.通过采用上述技术方案,尺寸相对较大的底模拆分成若干块尺寸相对较小的底板,方便操作人员对底模的堆叠储放和运输工作;同时,操作人员一定程度上可以将若干块底板拼接成适合实际工作需要的底模。将内外侧模、内外端模拆分成多个组装单元,组装单元通过连接件连接于底板的方式相较于将内外侧模、内外端模直接焊接于底模上的方式,组装单元和连接件的设置,使得工作人员可对侧模组进行组装和拆卸,从而方便操作人员进行空腹梁模具的堆叠储放和运输工作。

9.可选的,所述组装单元包括基板和侧板,所述侧板设置于所述基板周侧,相邻的每个所述组装单元中的其中一个所述侧板相互抵接,与所述底板抵接的侧板和所述底板上开设有供连接件穿过的通孔。

10.通过采用上述技术方案,侧板围绕于基板周侧的设置,一方面,节约了制造组装单元所需要的材料;另一方面,给操作人员提供了一定的安装空间,方便操作人员将连接件依次穿过侧板和底板,从而实现组装单元对底模上的安装工作。

11.可选的,所述连接件包括连接螺栓和连接螺母,所述连接螺栓依次穿过所述侧板和所述底板,所述连接螺母螺纹连接于所述连接螺栓伸出底板的一端。

12.通过采用上述技术方案,当操作人员需要将组装单元从底板上拆离时,组装单元通过连接螺栓和连接螺母螺纹连接于底板上的设置,使得操作人员只需将连接螺母从连接螺栓上拧松,再取出连接螺栓即可解除组装单元在底板上的固定。

13.可选的,所述连接件包括连接杆,所述连接杆包括连接部和限位部,所述连接部依次穿过所述侧板和所述底板,所述限位部与所述侧板抵接,所述连接部和所述限位部一体连接。

14.通过采用上述方案,连接杆的连接部依次穿过底板和侧板,实现了对组装单元和底板的限位。限位部抵接在侧板上,尽可能避免了组装单元在底板上发生偏移,起到了对组装单元的限位作用。操作人员在需要将组装单元从底板上拆离时,操作人员只需要施力于限位部,将连接部从底板和侧板上的通孔中取出即可解除组装单元在底板上的固定,相较于连接螺栓和螺母的配合而言,连接杆结构简单,操作方便。同时,连接部和限位部由连接杆通过弯折一体成型,相较连接部和限位部以焊接的方式成型而言,节约了连接杆的生产成本。

15.可选的,相邻的两个所述组装单元间还设置有连接板,相互抵接的侧板上开设有连接孔,所述连接板通过两个固定螺栓穿过连接孔固定安装于所述侧板上,所述固定螺栓穿过侧板的一端螺纹连接有固定螺母。

16.通过采用上述技术方案,浇筑后的水泥在凝固过程中,受到温度的影响,可能会发生膨胀,使得各相邻两个组装单元出现供水泥泄露的缝隙。连接板起到对相邻两个组装单元的加固作用,提高了各相邻组装单元的牢固性,从而降低水泥发生泄露的概率。

17.可选的,所述组装单元中沿底板长度方向设置的两个侧板间设置有加强筋。

18.通过采用上述技术方案,组装单元受水泥浇筑以及后续水泥振捣的影响,基板可能会发生弯曲,设置加强筋,提高了基板的抗形变能力,从而降低基板的弯曲程度。

19.可选的,所述底板背离所述组装单元的一侧设置有垫板。

20.通过采用上述技术方案,底板设置有垫板,底板具有一定的高度差,一方面,方便操作人员对底板的运输;另一方面,高度差给操作人员提供了一定的安装空间,方便连接件依次穿过侧板和底板。

21.可选的,所述底板靠近所述垫板的一侧设置有加强梁。

22.通过采用上述技术方案,底板的面积相对较大,受水泥浇筑以及后续水泥振捣的影响,底板可能会发生弯曲,底板可能会发生弯曲,垫板上设置加强梁,提高了底模的抗形变能力,从而降低底板的弯曲程度。

23.可选的,平行的两个所述组装单元上设置有紧固杆,所述紧固杆包括杆身和位于杆身两端的紧固部,各所述紧固部均分别与两个所述组装单元中相互背离的侧板抵接。

24.通过采用上述技术方案,受温度的影响,水泥可能会发生一定程度的膨胀,水泥进一步对平行的两个组装单元产生向外的力,紧固杆对两个组装单元起到限位作用,同时在水泥对组装单元产生作用力后,紧固杆对组装单元产生相反的作用力,进而抵消水泥膨胀对组装单元的位置产生的影响。

25.可选的,两个所述组装单元中相互背离的侧板上设置有定位环,所述定位环与所述紧固部插接配合。

26.通过采用上述技术方案,定位环一方面起到定位作用,方便操作人员进行紧固杆

的安装工作;另一方面,紧固部位于定位环内,定位环对紧固部存在一个周向的限位作用,一定程度上防止紧固杆发生位置的偏移。

27.综上所述,本技术包括以下至少一种有益技术效果:

28.1.通过将尺寸相对较大的底模拆分成若干块尺寸相对较小的底板,将内外侧模、内外端模拆分成多个组装单元,组装单元通过连接件连接于底板的方式,使得操作人员可对不同尺寸需求的空腹梁模具进行组装和拆卸,从而方便对空腹梁模具进行存放和运输工作;

29.2.通过设置加强筋和加强梁,提高了底板和组装单元中的基板抗形变能力,从而减少底板和基板在水泥浇筑以及后续水泥振捣的弯曲程度;

30.3.通过设置紧固杆来抵消水泥膨胀对组装单元中的基板位置产生的影响,一定程度上减小了浇筑件因侧模位置变化而发生的形状改变量,从而提高浇筑件的成品质量。

附图说明

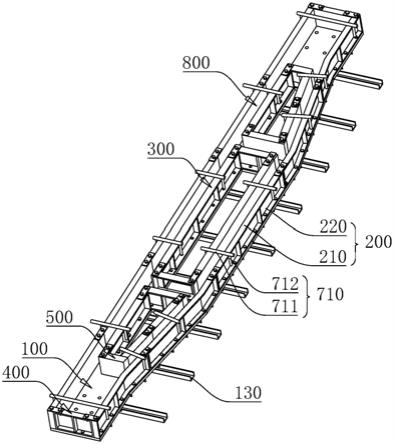

31.图1是本技术实施例的空腹梁模具的结构示意图;

32.图2是图1中底板的结构示意图;

33.图3是图1中底模及组装单元的部分结构示意图;

34.图4是图1中组装单元和连接件的爆炸结构示意图;

35.图5是连接杆的结构示意图;

36.图6是图1中组装单元以及连接板处的爆炸结构示意图;

37.图7是图1中紧固杆的结构示意图。

38.附图标记说明:100、底模;110、底板;120、加强梁;130、垫板;200、外侧模;210、基板;220、侧板;230、连接槽;240、加强筋;250、连接螺栓;260、连接螺母;270、连接杆;271、连接部;272、限位部;300、内侧模;400、外端模;500、内端模;610、连接板;620、连接孔;630、固定螺栓;640、固定螺母;710、紧固杆;711、杆身;712、紧固部;720、定位环;800、浇注空间。

具体实施方式

39.以下结合附图1-6,对本技术作进一步详细说明。

40.本技术实施例公开一种空腹梁模具。

41.参照图1,空腹梁模具包括底模100和多个组装单元,组装单元可以分为外侧模200、内侧模300、外端模400和内端模500。外侧模200、内侧模300、外端模400和内端模500通过连接件垂直连接于底模100上。底模100、外侧模200、内侧模300、外端模400和内端模500间围绕形成浇注空间800。

42.参照图1和图2,底模100由十块底板110拼接而成,底板110数量还可以为八块,底板110数量还可以为九块,操作人员可以将若干块底板110拼接成适合实际工作需要的底模100。各底板110之间的连接方式可以是简单拼接,也可以是焊接。

43.参照图2和图3,底板110靠近地面的一侧固定设置有加强梁120,加强梁120起到增强底板110的抗形变能力的作用。底板110设置有加强梁120的一侧还放置有垫板130,垫板130使得底板110具有一定的高度差,方便操作人员将外侧模200、内侧模300、外端模400和内端模500安装于底板110上。底板110上还间隔开设有供钢筋穿射的孔。

44.参照图1和图4,外侧模200包括基板210和侧板220,侧板220固定连接在基板210周侧,基板210和侧板220围绕形成有连接槽230,沿基板210长度方向设置的两个侧板220之间固定设置有加强筋240,加强筋240位于连接槽230内。内侧模300、外端模400和内端模500的结构与外侧模200一致。外侧模200、内侧模300、外端模400和内端模500分别垂直放置在底板110上。以外侧模200为例,外侧模200通过连接螺栓250和连接螺母260螺纹连接于底板110上,连接螺栓250依次穿过外侧模200与底板110相抵的侧板220和底板110,连接螺栓250穿过底板110的一端与连接螺母260螺纹连接,连接螺母260将侧板220和底板110与连接螺栓250的头部抵紧,从而实现将外侧模200固定安装于底板110上。内侧模300与底模100、外端模400与底模100、内端模500与底模100的连接方式均相同。

45.参照图4和图5,连接件还可以为连接杆270,连接杆270包括一体成型的连接部271和限位部272,连接部271和限位部272通过弯折成型,弯折角度为90

°

。操作人员将外侧模200、内侧模300、外端模400和内端模500垂直放置于底模100上。以外侧模200为例,操作人员将连接杆270的连接部271垂直于底模100,连接部271依次穿过外侧模200靠近底板110的侧板220和底板110,将外侧模200和底模100连接。限位部272与侧板220相抵。操作人员需要将外侧模200从底模100拆离时,只需握持限位部272并沿竖直方向拉动连接部271,即可解除外侧模200和底模100之间的固定。内侧模300与底模100、外端模400与底模100、内端模500与底模100的连接方式均相同。

46.参照图4和图6,相邻的外侧模200之间、外侧模200与其相邻的外端模400之间、相邻的内侧模300之间以及内侧模300与其相邻的内端模500之间的远离底板110一侧的侧板220上通过螺栓连接有连接板610。以相邻的内侧模300之间的连接板610为例,相互抵接的侧板220上开设有连接孔620,连接板610通过两个固定螺栓630穿过连接孔620固定安装于侧板220上,固定螺栓630穿过侧板220的一端螺纹连接有固定螺母640,连接板610起到对相邻两个组装单元的加固作用,提高了各相邻组装单元的牢固性。

47.参照图1,两块相邻且平行的外侧模200和内侧模300;两块相互平行的外侧模200之间还放置有紧固杆710,紧固杆710包括杆身711和垂直焊接于杆身711两端的紧固部712。使用时,杆身711放置于外侧模200和内侧模300远离底板110一侧的侧板220上,紧固部712位于基板210一侧且位于浇注空间800之外。紧固杆710来抵消水泥膨胀对基板210位置产生的影响,一定程度上减小了浇筑件因外侧模200和内侧模300位置变化而发生的形状改变量,从而提高浇筑件的成品质量。

48.参照图1和图7,外侧模200和内侧模300的侧板220远离浇注空间800的一侧还可以焊接有定位环720,使用时,紧固部712插接于定位环720内,定位环720一方面起到对紧固部712的定位作用,方便操作人员进行紧固杆710的安装;另一方面,定位环720对紧固部712存在一个周向的限位作用,一定程度上防止紧固杆710发生位置的偏移。

49.本技术实施例一种空腹梁模具的实施原理为:操作人员将外侧模200、内侧模300、外端模400和内端模500垂直放置于底模100的底板110上,底模100、外侧模200、内侧模300、外端模400和内端模500围绕形成浇筑空间,操作人员再通过连接螺栓250和连接螺母260或连接杆270将外侧模200、内侧模300、外端模400和内端模500相对固定安装于底模100上。操作人员再将连接板610通过固定螺栓630和固定螺母640安装在相邻的外侧模200之间、外侧模200与其相邻的外端模400之间、相邻的内侧模300之间以及内侧模300与其相邻的内端模

500之间。

50.操作人员向浇筑空间内铺设钢筋,再浇筑水泥,浇筑水泥后,操作人员将紧固杆710放置于两块相邻且平行外侧模200和内侧模300;两块相互平行的外侧模200之间,紧固杆710起到对基板210限位作用,抵消水泥因膨胀对基板210产生的影响,水泥凝固后形成预制件。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1