一种自动控制的预制T梁模板的制作方法

一种自动控制的预制t梁模板

技术领域

1.本实用新型涉及板技术领域,尤其涉及一种自动控制的预制t梁模板。

背景技术:

2.在混凝土t梁的预制过程中需要对t梁侧模进行重复多次的脱模合模及,传统方法主要采用人工方法进行重复多次的脱模合模,此方法需大量工作人员合理配合,效率低,成本高,在传统混凝土浇筑过程中同样需要多人去振捣,并且容易造成振捣不充分或者过度振捣,不易控制施工质量,工作效率低且时间成本与人工成本高。

3.如授权公告号为cn208410184u,名称为一种液压t梁模板的实用新型专利,其具体结构包括:一种液压t梁模板,包括四个滑轨,同一侧的两个滑轨为一组,同一组的两个滑轨上端一侧均安装有第二支撑板和t梁固定板,所述第二支撑板的一侧设有支撑装置,所述t梁固定板的一端固定在第二支撑板的上端,所述第二支撑板的一端转动连接有两个第二套筒,所述第二套筒的一端贯穿设有第一支撑杆,所述第一支撑杆的一端固定有滑块,所述第二套筒内设有滑槽,所述滑块的一端安装在滑槽内,两个第一支撑杆的另一端分别转动连接在t梁固定板的两端,所述第二套筒上等间距设有多个通孔,所述滑块上设有和通孔对应的限位孔,所述通孔内贯穿设有插杆,所述插杆延伸至限位孔内,同一组的两个滑轨的上端另一侧设有固定板,所述固定板的上端固定有承载箱,所述固定板的下端四角均设有移动块,所述移动块的下端安装在滑轨上,所述承载箱内设有第一空腔,所述第一空腔的底部固定有两个第二液压缸,两个第二液压缸的上端共同固定有放置板,所述放置板的上端固定有第一液压缸,两组滑轨之间设有支撑块,所述支撑块内设有第二空腔,所述第二空腔内的相对侧壁上固定有隔板,所述隔板上等间距贯穿设有多个第二支撑杆,所述第二支撑杆的下端固定有第三弹簧,所述第三弹簧的一端固定在第二空腔的底部,所述第二支撑杆上套设有第二弹簧,所述第二支撑杆上固定有挡板,所述第二弹簧的一端固定在挡板的一端。

4.上述申请通过第一液压缸对两侧的t梁固定板同步推动实现自动合模,但是在实际浇筑时,由于需要进行振捣,导致支撑时的反作用力全部作用于液压缸,易导致液压缸出现故障,影响合膜的密封性。

技术实现要素:

5.本发明的目的在于提供一种自动控制的预制t梁模板,以解决现有技术中的上述不足之处。

6.为了实现上述目的,本实用新型采用了如下技术方案:一种自动控制的预制t梁模板,包括:模板底座,以及液压伸缩杆;所述模板底座的两侧对称设置有横移轨道,且两个所述横移轨道上相对滑动设置有t梁侧模;所述液压伸缩杆转动连接在横移轨道上,且液压伸缩的顶端通过铰接座与所述t梁侧模转动连接;所述液压伸缩杆的外侧固定有自锁支撑件,所述自锁支撑件用于配合液压伸缩杆辅助对所述t梁侧模进行支撑以实现对液压伸缩杆进行保护。

7.作为上述技术方案的进一步描述:

8.所述液压伸缩杆共设置有多个,且多个所述液压伸缩杆沿t梁侧模的外侧等距间隔布置。

9.作为上述技术方案的进一步描述:

10.所述液压伸缩杆包括液压缸和活动嵌设在所述液压缸上的调节杆,所述自锁支撑件包括固定在所述液压缸外侧的连接套管,所述连接套管中活动嵌设有调节支撑杆,所述调节支撑杆的顶端连接有自锁对接筒,且自锁对接筒套接在调节杆的顶端,且自锁对接筒被装配为当所述调节杆抵接自锁对接筒时自动将调节支撑杆与连接套管锁定。

11.作为上述技术方案的进一步描述:

12.所述自锁对接筒内部设置有调节活塞,且调节活塞与自锁对接筒内壁之间连接有支撑弹簧。

13.作为上述技术方案的进一步描述:

14.所述调节支撑杆周面开设有活塞腔,且活塞腔中活动嵌设有活塞销,所述调节支撑杆中还设置有连接气管,所述连接气管一端与活塞腔连通,另一端与自锁对接筒内部连通,所述连接套管中开设有配合活塞销使用的锁止槽。

15.作为上述技术方案的进一步描述:

16.所述模板底座包括移动台座以及底模,所述移动台座通过预埋件固定在地面上,所述底模滑动设置在移动台座上。

17.作为上述技术方案的进一步描述:

18.所述横移轨道包括固定在地面上的轨道本体,所述轨道本体上通过橡胶板滑动布置有调节滑座,且调节滑座与t梁侧模的底部连接。

19.作为上述技术方案的进一步描述:

20.所述t梁侧模的顶部外侧固定有作业平台,且作业平台与t梁侧模之间倾斜连接有固定架,所述固定架上固定有辅助支撑座,所述辅助支撑座与t梁侧模顶部外侧连接。

21.作为上述技术方案的进一步描述:

22.所述t梁侧模的外侧均匀布置有附着式振捣器。

23.作为上述技术方案的进一步描述:

24.所述调节杆上喷涂有刻度标识,所述液压缸的顶端固定有电子测量器,且电子测量器与刻度标识相对应。

25.本实用新型提供了一种自动控制的预制t梁模板。具备以下有益效果:

26.该自动控制的预制t梁模板通过在液压伸缩杆外侧设置自锁支撑件,当液压伸缩杆的调节杆前移驱动t梁侧模和模时,调节杆同步带动自锁支撑件上的调节支撑杆前移,当t梁侧模移动到预设位置,调节杆继续前移驱动自锁支撑件上的自锁对接筒时,自锁对接筒自动将调节支撑杆与连接套管锁定,从而可以通过调节支撑杆配合连接套筒辅助对t梁侧模进行支撑,降低支撑时反向作用力以及振捣时产生的作用力作用于液压伸缩杆,实现对液压伸缩杆进行保护,防止其出现故障,延长其使用寿命。

附图说明

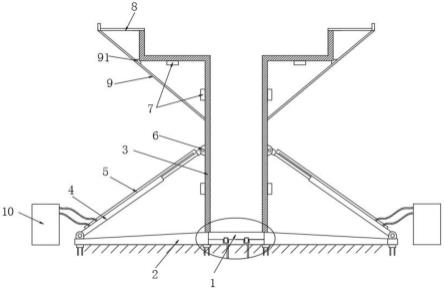

27.图1为本实用新型提出的一种自动控制的预制t梁模板的整体结构示意图;

28.图2为本实用新型中液压伸缩杆与自锁支撑件的装配结构示意图;

29.图3为本实用新型中调节支撑杆与自锁对接筒的连接结构示意图;

30.图4为本实用新型中模板底座的结构示意图;

31.图5为本实用新型中横移轨道的结构示意图。

32.图例说明:

33.1、模板底座;11、移动台座;12、底模;2、横移轨道;21、轨道本体;22、橡胶板;23、调节滑座;3、t梁侧模;4、液压伸缩杆;41、液压缸;42、调节杆;43、刻度标识;44、电子测量器;5、自锁支撑件;51、连接套管;52、调节支撑杆;521、连接气管;522、活塞腔;523、活塞销;53、自锁对接筒;531、调节活塞;532、支撑弹簧;6、铰接座;7、附着式振捣器;8、作业平台;9、固定架;91、辅助支撑座;10、液压泵站。

具体实施方式

34.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

35.参照图1-5,一种自动控制的预制t梁模板,包括:模板底座1,以及液压伸缩杆4;模板底座1的两侧对称设置有横移轨道2,且两个横移轨道2上相对滑动设置有t梁侧模3;液压伸缩杆4转动连接在横移轨道2上,且液压伸缩杆4的顶端通过铰接座6与t梁侧模3转动连接;液压伸缩杆4的外侧固定有自锁支撑件5,自锁支撑件5用于配合液压伸缩杆4辅助对t梁侧模3进行支撑以实现对液压伸缩杆4进行保护。液压伸缩杆4共设置有多个,且多个液压伸缩杆4沿t梁侧模3的外侧等距间隔布置。

36.具体的,横移轨道2包括固定在地面上的轨道本体21,轨道本体21上通过橡胶板22滑动布置有调节滑座23,且调节滑座23与t梁侧模3的底部连接,通过液压伸缩杆4驱动在两个横移轨道2上相对布置的两个t梁侧模3进行合膜或拆模,同时液压伸缩杆4驱动在两个横移轨道2上相对布置的两个t梁侧模3进行合膜时;液压伸缩杆4外侧固定的自锁支撑件5配合液压伸缩杆4辅助对t梁侧模3进行支撑以实现对液压伸缩杆4进行保护,降低支撑时反向作用力以及振捣时产生的作用力作用于液压伸缩杆4,防止液压伸缩杆4出现故障,延长液压伸缩杆4使用寿命。

37.液压伸缩杆4包括液压缸41和活动嵌设在液压缸41上的调节杆42,自锁支撑件5包括固定在液压缸41外侧的连接套管51,连接套管51中活动嵌设有调节支撑杆52,调节支撑杆52的顶端连接有自锁对接筒53,且自锁对接筒53套接在调节杆42的顶端,且自锁对接筒53被装配为当调节杆42抵接自锁对接筒53时自动将调节支撑杆52与连接套管51锁定。自锁对接筒53内部设置有调节活塞531,且调节活塞531与自锁对接筒53内壁之间连接有支撑弹簧532。调节支撑杆52周面开设有活塞腔522,且活塞腔522中活动嵌设有活塞销523,调节支撑杆52中还设置有连接气管521,连接气管521一端与活塞腔522连通,另一端与自锁对接筒53内部连通,连接套管51中开设有配合活塞销523使用的锁止槽。

38.具体的,还包括液压泵站10,液压泵站10的每一路油管对应一侧t梁侧模3外侧的纵向布置的液压缸41,支撑弹簧532的弹力用于驱动调节活塞531远离自锁对接筒53移动,且支撑弹簧532的弹力大于合膜时t梁侧模3的驱动力,即当液压伸缩杆4上的调节杆42伸出

配合调节活塞531推动自锁对接筒53前移,然后通过自锁对接筒53驱动t梁侧模3合膜,此时,支撑弹簧532对调节活塞531进行支撑,调节活塞531保持不动,当t梁侧模3合膜完成后,液压伸缩杆4上的调节杆42继续伸出并作用于调节活塞531,此时调节活塞531压缩支撑弹簧532,支撑弹簧532收缩,同时自锁对接筒53内部气体通过连接气管521注入活塞腔522,活塞腔522中活塞销523凸伸嵌设在连接套管51中的锁止槽上,实现对连接套管51与调节支撑杆52相对固定,此时可以通过连接套管51配合调节支撑杆52对t梁侧模3进行辅助支撑。

39.模板底座1包括移动台座11以及底模12,移动台座11通过预埋件固定在地面上,底模12滑动设置在移动台座11上。通过将模板底座1设置成移动台座11以及底模12滑动时组合结构,便于将浇铸成型后的t梁推出,使用更加方便。

40.t梁侧模3的顶部外侧固定有作业平台8,且作业平台8与t梁侧模3之间倾斜连接有固定架9,固定架9上固定有辅助支撑座91,辅助支撑座91与t梁侧模3顶部外侧连接。t梁侧模3的外侧均匀布置有附着式振捣器7。通过设置附着式振捣器7实现在浇铸t梁时自动振捣,提高工作效率,保证施工质量,降低劳动强度。

41.调节杆42上喷涂有刻度标识43,液压缸41的顶端固定有电子测量器44,且电子测量器44与刻度标识43相对应。通过电子测量器44实时读取调节杆42上喷涂有刻度标识43数值并进行显示,确定液压伸缩杆4伸长与缩短的长度。

42.所述电子测量器44可以为摄像头,对刻度标识进行实时读取。

43.该自动控制的预制t梁模板使用时,合模:首先将绑扎合格的t梁钢筋笼按要求放置在预制t梁模板的模板底座1上,然后通过电脑控制开启液压伸缩杆4,液压伸缩杆4驱动两个t梁侧模3调节到达指定位置的时候,液压油缸停止工作,t梁侧模3到达工作位置,完成合模,混凝土振捣:首先浇筑马蹄区,然后开启附着式振捣器7,附着式振捣器7按规范设定时间工作,振捣完成后,浇筑腹板,开启附着式振捣器7,附着式振捣器7按规范设定时间工作,振捣完毕后,浇筑顶板,然后开启附着式振捣器7,附着式振捣器7按规范设定时间工作,浇筑完成,拆模:拆模顺序为先端模、后t梁侧模3,启动液压泵站10后,液压伸缩杆4缩回,当液压伸缩杆4完全回收到位的时候,液压伸缩杆4停止工作,完成t梁侧模3拆除,最后移动底模12将t梁送入蒸汽养护棚养护,完成一片t梁的生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1