一种可装配式脚手架的制作方法

1.本实用新型涉及一种可装配式脚手架。

背景技术:

2.脚手架是为了保证各施工过程顺利进行而搭设的工作平台。按搭设的位置分为外脚手架、里脚手架;按材料不同可分为木脚手架、竹脚手架、钢管脚手架;按构造形式分为立杆式脚手架、桥式脚手架、门式脚手架、悬吊式脚手架、挂式脚手架、挑式脚手架、爬式脚手架。

3.上世纪80年代初,我国先后从国外引进门式脚手架、碗扣式脚手架等多种型式脚手架。门式脚手架在国内许多工程中也曾大量应用过,取得较好的效果,由于门式脚手架的产品质量问题,这种脚手架没有得到大量推广应用。在国内又建了一批门式脚手架生产厂,其产品大部分是按外商来图加工。碗扣式脚手架是新型脚手架中推广应用最多的一种脚手架,但使用面还不广,只有部分地区和部分工程中应用。

4.90年代以来,国内一些企业引进国外技术,开发了多种新型脚手架,如插销式脚手架,crab模块脚手架、圆盘式脚手架、方塔式脚手架,以及各种类型的爬架。至2013年,国内专业脚手架生产企业百余家,主要在无锡、广州、青岛等地。从技术上来讲,我国脚手架企业已具备加工生产各种新型脚手架的能力。但是国内市场还没有形成,施工企业对新型脚手架的认识还不足。

5.随着我国大量现代化大型建筑体系的出现,扣件式钢管脚手架已不能适应建筑施工发展的需要,大力开发和推广应用新型脚手架是当务之急。实践证明,采用新型脚手架不仅施工安全可靠,装拆速度快,而且脚手架用钢量可减少33%,装拆工效提高两倍以上,施工成本可明显下降,施工现场文明、整洁。

6.脚手板又称脚手片,在脚手架、操作架上铺设,便于工人在其上方行走、转运材料和施工作业的一种临时周转使用的建筑材料。脚手板可采用钢、木、竹、铝合金、塑料等材料制作。

7.木脚手板是最常见的一种脚手板,其材质常为杉木或松木。木脚手板的板厚应不小于50mm,板宽为200~250mm,板长为3~6m。为防止使用过程中脚手板端头损坏,可在距脚手板两端80mm处用10号铁丝紧箍两道,或用厚度0.4-0.6mm铁皮包箍。木脚手板常用于竹、木脚手架、扣件式钢管脚手架和荷载较大的独立式斜道,较少用于移动式脚手架、各类工具式脚手架以及门式脚手架。木脚手板的特点为使用范围广、铺没方法简单、拆卸方便,使用时施工人员的脚感较好。因日前国家大力推行环境保护政策,材源相对减少,其使用量已呈逐年递减趋势。

8.竹笆片脚手板是南方地区最常见的脚手板,常用两年以上生长期的成年毛竹或楠竹纵劈成宽度30mm的竹片编制成。竹笆片脚手板的纵筋不少于5道,并且每道为双片,横筋则反正相间,四边端部纵、横筋交点用铁丝穿过钻孔扎牢。每张竹笆片脚手板沿纵向用铁丝扎两道宽40mm的双面夹筋,不得用圆钉固定。竹笆板长为1.5~2.5m,宽0.8-1.2m。竹笆片脚

手板用于斜道板时,应将横筋作纵筋,作为防滑措施。竹笆片脚手板常用于竹、木脚手架、扣件式钢管脚手架及斜道铺设,其优点为材源广、价格低廉、装拆便利,但缺点为承托杆件间距较密、容易附着建筑垃圾、强度较差、周转次数少。

9.竹串片脚手板是一种常见的脚手板。生长期的成年毛竹或楠竹劈成宽度不小于50mm的竹片,并采用螺栓穿过并列的竹片拧紧制成,竹串片脚手板长为2,0—3.om、宽0.25—0.3m,板厚不小于50mm。竹串片脚手板适用于竹、木和扣件式钢管脚手架,其特点及适用范围与竹笆片脚手板相近,但其强度及周转使用次数略大于竹笆片脚手板。

10.钢板脚手板是常见的一种脚手板。分为角钢脚手板和热镀锌钢脚手板,角钢脚手板角钢网板更是锈蚀脱落热镀锌钢跳板则具有防腐蚀、防燃等优点。

11.现有的脚手架上安装的楼梯,其大多采用一体化结构,此种结构不仅自重大,安装困难,而且一旦楼梯上的部件有所损坏,需要整个楼梯一同更换,大大增加了维护成本。

技术实现要素:

12.针对现有技术中的不足,本实用新型的目的是提供一种安装方便,且维护成本低的可装配式脚手架。

13.本实用新型解决其技术问题所采用的技术方案是:

14.一种可装配式脚手架,包括有立柱,及套装于立柱上安装盘,及与安装盘之间采用螺栓配合连接的梯梁,及开设于梯梁上的第一限位孔和第二限位孔,及与梯梁的第一限位孔采用螺栓配合连接的连杆,及与梯梁的第二限位孔采用螺栓配合连接的踏板,及开设于连杆上的第三限位孔,所述踏板与连杆上的第三限位孔采用螺栓配合连接。

15.作为优选,所述安装盘的中心位置开设有中心孔体,所述中心孔体的外周环绕有若干外周孔体,所述梯梁与外周孔体之间采用螺栓配合连接。

16.进一步的,所述立柱的外周设有若干立柱孔,所述安装盘的外周设有与立柱孔相配合的定位孔。

17.更进一步的,所述立柱贯穿安装盘的中心孔体位置,并与安装盘之间采用螺栓固定。

18.作为优选,所述梯梁的中间段呈倾斜设置,所述第一限位孔和第二限位孔皆设置于梯梁的中间段位置。

19.进一步的,所述梯梁的首尾端一体成型有c型卡体,所述安装盘卡入于c型卡体内,并与c型卡体形成抵靠。

20.更进一步的,所述c型卡体上设有第四限位孔,所述安装盘上的外周孔体与c型卡体上的第四限位孔相对准,并形成贯通结构。

21.作为优选,所述踏板上开设有减重孔,所述踏板的表面设有防滑凸起,所述减震孔与防滑凸起在踏板的表面呈交错分布。

22.进一步的,所述踏板的两侧设有与第一限位孔相配合的梯梁连接孔,及与第三限位孔相配合的连杆连接孔。

23.更进一步的,所述踏板两侧对应梯梁连接孔位置为凸起设置,所述踏板两侧对应连杆连接孔位置为缺口设置,所述踏板两侧的凸起位置与缺口位置的尺寸差和连杆的宽度一致。

24.本实用新型的有益效果是:

25.采用了分体式结构,将立柱、安装盘、梯梁和踏板进行分割,经由多个限位孔与螺栓的固定配合结构实现组装,将传统的一体式结构分割为多个独立组件,经由一个个组件配合进行组装,整体灵活性更强,且便于拆卸,一旦某一部件出现损坏,可以单独拆卸更换,降低维护成本,应用效果较佳。

附图说明

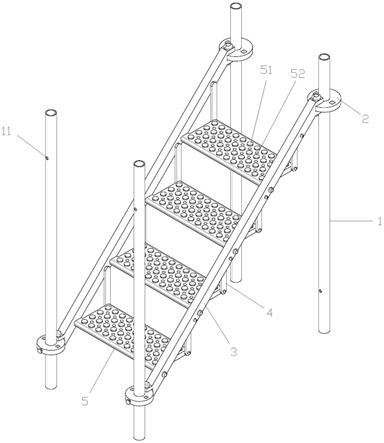

26.图1为本实用新型的一种可装配式脚手架的整体结构示意图;

27.图2为安装盘与梯梁的连接结构示意图;

28.图3为踏板与梯梁的连接结构示意图。

具体实施方式

29.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域技术人员可以更好的理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

30.实施例

31.参阅图1-3所示,一种可装配式脚手架,包括有立柱1,及套装于立柱1上安装盘2,及与安装盘2之间采用螺栓配合连接的梯梁3,及开设于梯梁3上的第一限位孔31和第二限位孔32,及与梯梁3的第一限位孔31采用螺栓配合连接的连杆4,及与梯梁3的第二限位孔32采用螺栓配合连接的踏板5,及开设于连杆4上的第三限位孔41,所述踏板5与连杆4上的第三限位孔41采用螺栓配合连接。

32.所述安装盘2的中心位置开设有中心孔体21,所述中心孔体21的外周环绕有若干外周孔体22,所述梯梁3与外周孔体22之间采用螺栓配合连接,所述立柱1的外周设有若干立柱孔11,所述安装盘2的外周设有与立柱孔11相配合的定位孔23,所述立柱1贯穿安装盘2的中心孔体21位置,并与安装盘2之间采用螺栓固定,每一安装盘2可搭配多个梯梁3件进行组装配合。

33.所述梯梁3的中间段呈倾斜设置,所述第一限位孔31和第二限位孔32皆设置于梯梁3的中间段位置,所述梯梁3的首尾端一体成型有c型卡体33,所述安装盘2卡入于c型卡体33内,并与c型卡体33形成抵靠,所述c型卡体33上设有第四限位孔34,所述安装盘2上的外周孔体22与c型卡体33上的第四限位孔34相对准,并形成贯通结构,通过c型卡体33结构进行梯梁3首尾端的连接配合,经由c型卡体33进行初步的卡持配合,经由第四限位孔34与外周孔体22贯穿螺栓进行最终的固定组装。

34.所述踏板5上开设有减重孔51,所述踏板5的表面设有防滑凸起52,所述减震孔与防滑凸起52在踏板5的表面呈交错分布,所述踏板5的两侧设有与第一限位孔31相配合的梯梁连接孔,及与第三限位孔41相配合的连杆连接孔,所述踏板5两侧对应梯梁连接孔位置为凸起设置,所述踏板5两侧对应连杆连接孔位置为缺口设置,所述踏板5两侧的凸起位置与缺口位置的尺寸差和连杆4的宽度一致,通过踏板5自行装配形成脚手架楼梯,经由减重孔51来降低总体重量,经由缺口和凸起结构来配合连杆4进行安装。

35.本实用新型的有益效果是:

36.采用了分体式结构,将立柱、安装盘、梯梁和踏板进行分割,经由多个限位孔与螺

栓的固定配合结构实现组装,将传统的一体式结构分割为多个独立组件,经由一个个组件配合进行组装,整体灵活性更强,且便于拆卸,一旦某一部件出现损坏,可以单独拆卸更换,降低维护成本,应用效果较佳。

37.本实用新型的上述实施例并不是对本实用新型保护范围的限定,本实用新型的实施方式不限于此,凡此种种根据本实用新型的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本实用新型上述基本技术思想前提下,对本实用新型上述结构做出的其它多种形式的修改、替换或变更,均应落在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1