一种可调节预制楼梯成型面保护构件

1.本专利申请涉及预制装配式楼梯防护技术领域,特别是涉及一种可调节预制楼梯成型面保护构件。

背景技术:

2.随着预制装配式建筑的兴起,越来越多的预制建筑构件被投入使用于实际工程之中。楼梯——作为建筑物的重要的构件之一,目前绝大多数工程都已采用预制楼梯来代替传统现浇楼梯。前者在工厂预制成型后,直接在施工现场进行安装,可大大提高施工效率、缩短工期。极大地弥补了传统现浇楼梯工艺繁琐、施工效率低,并且因为工人施工水平参差不齐,楼梯质量难以保障的缺陷。

3.但是预制楼梯安装完成后,后续的其他施工很容易对预制楼梯造成损坏和污染。通常,现场作业人员会在楼梯表面铺设塑料薄膜或木质模板进行防护,然而由于两者强度较低,很容易发生损坏,防护效果也较差。并且以上两种防护方式均无法重复使用,既会造成材料浪费,也不符合新型预制装配式建筑“绿色、高效”的建设理念。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本专利申请的目的在于提供一种可调节预制楼梯成型面保护构件,解决上述现有技术的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种可调节预制楼梯成型面保护构件,包括呈倒l型结构的第一防护组件以及呈l型结构的第二防护组件,所述第一防护组件的横向段沿宽度方向上的两端开设有平行布设的两个第一条形孔,第一防护组件的竖向段沿高度方向上的两端开设有平行布设的两个第二条形孔,所述第二防护组件的横向段沿宽度方向上的两端开设有与第一条形孔匹配的第四条形孔,第二防护组件的竖向段沿高度方向上的两端开设有与第二条形孔匹配的第五条形孔,所述第一防护组件的横向段通过多个第一锁紧件穿过第一条形孔和第四条形孔与第二防护组件的横向段固定连接,第一防护组件的竖向段通过多个第二锁紧件穿过第二条形孔和第五条形孔与第二防护组件的竖向段固定连接。

7.进一步的,所述第一防护组件竖向段沿长度方向上开设有位于两个第二条形孔之间且与第二条形孔顶部平齐的第三条形孔,第二防护组件竖向段的下端沿长度方向上开设有第六条形孔。

8.进一步的,所述第一锁紧件和第二锁紧件均包括有一螺栓以及螺纹连接在螺栓上的螺母,螺栓上插接有位于螺母与第一防护组件连接端面之间的垫片。

9.进一步的,所述第一防护组件与第二防护组件均是由两个铝合金板垂直焊接而成,每个铝合金的厚度均为10mm,铝合金板材料轻质,方便施工人员搬运;板材成品强度高,区别于传统塑料薄膜或木质模板,护性能好;工程结束后可拆卸堆放,循环重复使用。

10.进一步的,所述第一条形孔、第二条形孔、第三条形孔、第四条形孔、第五条形孔和

第六条形孔的截面均为凸形结构,且凸形结构条形孔的粗段和细段的厚度均为5mm。

11.进一步的,所述第一防护组件横向段和竖向段的长度均为1m、宽度均为80mm,第一条形孔和第二条形孔的长度均为40mm、宽度均为20mm,第三条形孔的长度为880mm、宽度为25mm,第一条形孔和第二条形孔的边缘距第一防护组件边缘的距离为20mm,第三条形孔的两端距相对应第二条形孔的距离为20mm。

12.进一步的,所述第二防护组件横向段和竖向段的长度均为1m,第二防护组件横向段的宽度为270mm,第二防护组件竖向段的高度为140mm,第四条形孔和第五条形孔的长度均为40mm、宽度均为20mm,第六条形孔的长度为880mm、宽度为25mm,第四条形孔和第五条形孔的边缘距第二防护组件边缘的距离为20mm,第六条形孔的两端距第二防护组件两端边缘距离为60mm,第六条形孔的下端距第二防护组件横向段与竖向段连接处的距离为20mm。

13.与现有技术相比,本实用新型的有益效果是:

14.1、本实用新型采用铝合金板材,材料轻质,方便施工人员搬运;板材成品强度高,区别于传统塑料薄膜或木质模板,护性能好;工程结束后可拆卸堆放,循环重复使用;

15.2、本实用新型组装方便快捷,组装时只需保证螺母拧紧,螺栓头部卡入对应条形孔的粗段,实际操作难度系数低,可大大提高施工效率;

16.3、本实用新型独特的“三向调节”设计使防护组件适用于绝大多数预制楼梯,模块化装配式的设计理念使其适用于绝大多数工程项目,可批量投入工厂生产,具有极大的工程实用价值。

附图说明

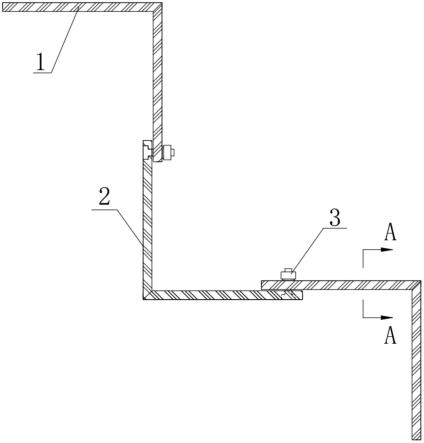

17.图1为本实用新型第一防护组件与第二防护组件组装侧视结构示意图;

18.图2为本实用新型第一防护组件立体结构示意图;

19.图3为本实用新型第二防护组件立体结构示意图;

20.图4为本实用新型第一锁紧件放大结构示意图;

21.图5为本实用新型第一防护组件与第二防护组件排列立体结构示意图;

22.图6为本实用新型第一防护组件横向排列立体结构示意图;

23.图7为本实用新型第二防护组件横向排列立体结构示意图;

24.图8为本实用新型图1中的a-a截面立体图。

25.附图标号说明:第一防护组件1、第一条形孔11、第二条形孔12、第三条形孔13、第二防护组件2、第四条形孔21、第五条形孔22、第六条形孔23、第一锁紧件3、螺栓31、螺母32、垫片33。

具体实施方式

26.以下通过特定的具体实例说明本专利申请的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本专利申请的其他优点与功效。本专利申请还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本专利申请的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

27.请参阅图1-8,本实用新型提供如下技术方案:

28.一种可调节预制楼梯成型面保护构件,如图1和图5示,包括呈倒l型结构的第一防护组件1以及呈l型结构的第二防护组件2,两者横向段通过多个第一锁紧件固定连接,两者竖向段通过多个第二锁紧件固定连接。第一防护组件1和第二防护组件2贴合处经砂纸打磨成粗糙面,增大摩擦力。

29.如图2示,第一防护组件1由沿楼梯踏步宽度方向的第一铝合金板和沿楼梯踏步高度方向的第二铝合金板垂直焊接而成,第一铝合金板和第二铝合金板的厚度均为10mm,铝合金板材料轻质,方便施工人员搬运;板材成品强度高,区别于传统塑料薄膜或木质模板,护性能好;工程结束后可拆卸堆放,循环重复使用。

30.第一铝合金板沿楼梯踏步宽度方向长为80mm,沿楼梯宽度方向长为1m,第一铝合金板沿楼梯宽度方向的两端对称开设有第一条形孔11,第一条形孔11沿踏步方向长度为40mm,宽度为20mm,第一条形孔11边缘距第一铝合金板边缘的距离均为20mm;

31.第二铝合金板沿楼梯踏步高度方向长为80mm,沿楼梯宽度方向长为1m,第二铝合金板沿楼梯宽度方向的两端对称开设有第二条形孔12,第二条形孔12沿楼梯踏步高度方向长度为40mm,宽度为20mm,第二条形孔12边缘距第二铝合金板边缘的距离均为20mm,第二铝合金板的上端开设有一顶部与第二条形孔12上端平齐的第三条形孔13,第三条形孔13的沿楼梯宽度方向长度为880mm,宽度为25mm,第三条形孔13两端距相邻第二条形孔12边缘距离均为20mm。

32.如图3示,第二防护组件2由沿楼梯踏步宽度方向的第三铝合金板和沿楼梯踏步高度方向的第四铝合金板垂直焊接而成,第三铝合金板和第四铝合金板的厚度均为10mm,铝合金板材料轻质,方便施工人员搬运;板材成品强度高,区别于传统塑料薄膜或木质模板,护性能好;工程结束后可拆卸堆放,循环重复使用。

33.第三铝合金板沿楼梯踏步宽度方向长度为270mm,沿楼梯宽度方向长度为1m,第三铝合金板沿楼梯宽度方向的两端对称开设有第四条形孔21,第四条形孔21沿楼梯踏步宽度方向长度为40mm,宽度为20mm,第四条形孔21边缘距第三铝合金板边缘的距离均为20mm;

34.第四铝合金板沿楼梯踏板高度方向长度为140mm,沿楼梯宽度方向长度为1m,第四铝合金板沿楼梯宽度方向的两端对称开设有第五条形孔22,第五条形孔22沿踏板高度方向长度为40mm,宽度为20mm,第五条形孔22边缘距第四铝合金板边缘的距离均为20mm,第四铝合金板的下部沿楼梯宽度方向上开设有第六条形孔23,第六条形孔23沿楼梯宽度方向上的长度为880mm,宽度为25mm,第六条形孔23的两端距第四铝合金板端部边缘的距离为60mm,第六条形孔23的下端距第四铝合金板的下端边缘距离为20mm。

35.如图1、图2和图3所示,第一防护组件1的横向段通过第一锁紧件3穿过第一条形孔11和第四条形孔21与第二防护组件2的横向段固定连接,第一防护组件1的竖向段通过第二锁紧件穿过第二条形孔12和第五条形孔22与第二防护组件2的竖向段固定连接。

36.如图4所示,第一锁紧件3和第二锁紧件均包括有一螺栓31以及螺纹连接在螺栓31上的螺母32,螺栓31上插接有位于螺母32与第一防护组件1连接端面之间的垫片33。

37.第一条形孔11、第二条形孔12、第三条形孔13、第四条形孔21、第五条形孔22和第六条形孔23的截面均为凸形结构,且凸形结构条形孔的粗段和细段的厚度均为5mm,如图8所示,方便螺栓31穿过后螺栓头隐藏在对应条形孔的粗段,避免螺栓头裸露在外抵在楼梯面上,受压造成楼梯面损伤。

38.本可调节预制楼梯成型面保护构件,可以在楼梯上完成三向调节,适用于绝大多数预制楼梯,其三向调节包括沿踏步宽度方向、沿踏步高度方向及沿楼梯宽度方向均可进行调节。其调节原理是利用设置于各铝合金板上的条形孔、螺栓31、垫片33及螺母32,实现多铝合金板拼接组装,由此调节保护构件的尺寸,使其适用于三个方向上不同尺寸的楼梯。

39.以沿踏步宽度方向、沿踏步高度方向及沿楼梯宽度方向具体说明:

40.沿踏步宽度方向,通常踏步舒适宽度为280-300mm,根据已给定的铝合金板尺寸,保护构件在沿踏步宽度方向的理论调节范围为270-310mm。

41.沿踏步高度方向,通常踏步舒适高度为150-170mm,根据已给定的铝合金板尺寸,保护构件在沿踏步高度方向的理论调节范围为140-180mm。

42.沿楼梯宽度方向,选择1m作为最小楼梯宽度,在此基础上沿楼梯宽度方向进行多个铝合金板组装。根据已给定的板件尺寸,保护构件在沿楼梯宽度方向的理论调节范围为1m至对应板件数公式。对应板件数公式是指在对应板件数量的条件下,第一防护组件1或第二防护组件2在沿楼梯宽度方向可调节的理论最大值。具体公式如下(mm):板件数

×

1000-120

×

(板件数-1)。

43.上文所述的理论调节范围中的最小值如“270mm”、“140mm”,在实际拼接组装时是可实现的,只需将板件重合即可。但理论调节范围中的最大值如“310mm”、“180mm”,其在计算过程中忽略了螺栓31的直径,在实际拼接组装时是不可实现的,除去位于各条形孔边缘部螺栓31直径即为实际组装的最大值。

44.所述的第一防护组件1和第二防护组件2拼接组装时,所需第一防护组件1的个数等于预制楼梯踏步数,所需第二防护组件2的个数等于预制楼梯踏步数-1(起始踏步处不设置第二防护组件2)。拼接组装时,首先将第二防护组件2置于每阶踏步的踏步前缘处,第一防护组件1置于踏步拐角处。实际组装调节时,保持第二防护组件2不动,调节第一防护组件1即可。最终组装时,保证螺母32拧紧,螺栓31头部(选取顶部较薄的螺栓31)与对应条形孔截面的粗段紧贴。通过螺栓31和螺母32使两板紧密贴合,再加之第一防护组件1和第二防护组件2组装重合处的磨砂处理,为固定整体保护构件提供摩擦力。

45.以沿踏步宽度方向、沿踏步高度方向及沿楼梯宽度方向具体说明:

46.沿踏步宽度方向组装流程为:在同一阶踏步上,将第一防护组件1的第一铝合金板放置于第二防护组件2的第三铝合金板上,并且使板件左右两端对齐,使第一条形孔11与第四条形孔21对齐。调节第一防护组件1,使保护构件整体沿踏步宽度方向的尺寸适合实际楼梯踏步宽度尺寸,再使用螺栓31、螺母32、垫片33进行组装。

47.沿踏步高度方向组装流程为:将位于高一阶踏步第一防护组件1的第二铝合金板放置于低一阶踏步第二防护组件2的第四铝合金板上,并且使板件左右两端对齐,使位于第二铝合金板的第二条形孔12与位于第四铝合金板上的第五条形孔22对齐。调节第一防护组件1,使保护构件整体沿踏步高度方向的尺寸适合实际楼梯踏步高度尺寸,再使用螺栓31、螺母32、垫片33进行组装。

48.沿楼梯宽度方向组装流程为:将多块位于同一阶踏步的第一防护组件1重叠放置,如图6所示,并且使多块第二铝合金板上下两端对齐,使每块第二铝合金板上的第三条形孔13高度平齐。调节第一防护组件1,使多块第一防护组件1沿楼梯宽度方向的尺寸适合于实际楼梯宽度尺寸,再使用螺栓31、螺母32、垫片33进行组装。

49.将多块位于同一阶踏步的第二防护组件2重叠放置,如图7所示,并且使多块第四铝合金板上下两端对齐,使每块第四铝合金板的第六条形孔23高度平齐,调节第二防护组件2,使多块第二防护组件2沿楼梯宽度方向的尺寸适合于实际楼梯宽度尺寸,再使用螺栓31、螺母32、垫片33进行组装。

50.上述实施例仅例示性说明本专利申请的原理及其功效,而非用于限制本专利申请。任何熟悉此技术的人士皆可在不违背本专利申请的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本专利申请所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本专利申请的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1