一种水泥配重块的制作方法

1.本实用新型涉及配重块生产技术,特别是一种水泥配重块。

背景技术:

2.稳定性是工程机械的一个重要指标,尤其是对于起重机、旋挖钻机等重型工程机械,提高机械的稳定性是降低事故的重要途径之一。通常在工程机械上设置配重来平衡该机械的受力,用以提高机械的稳定性能。通常配重块都是一块重量均衡的平整块,设置金属壳体,壳体内填充混疑土或者铅块等,但是该配重块的制造成本高,因此采用水泥作为配重块较为合适的选择。

3.专利号为cn205980830u公开了一种比重可精确控制的混凝土配重块生产制作方法,依次主要包括铁矿石的破碎流程,铁矿石比重测量流程、混凝土配重块比重计算流程、外壳和模具设计制造流程、振动浇注制作流程、养生流程、表面处理流程;该发明所制造的混凝土配重块与传统铸铁配重相对应,成本只有铸铁配重的三分之一,最大比重约为铸铁配重的五分之三。但是该制造方法对低于2t的配重块制造过程还算比较好操作,但是当在生产配重块高于2t的制造过程中存在以下缺陷:(1)、装模时间长,2t以上的水泥配重需要扎架,防止混凝土膨胀,导致胀模,产品变形;(2)涂装困难,需要行车将其吊起来做涂装,产品表面质量达不到要求,需重复刮腻子及打磨,等待时间久,喷涂后需要悬挂等干;(3)产品占用场地面积大,运输费用高;(4)没有专业的产品质量检测设备,出厂只能判定外观以及安装尺寸等外在质量,无法检测内部裂纹、产品强度等问题,表面强度只能凭经验。

技术实现要素:

4.本实用新型的目的是,克服现有技术的上述不足,而提供一种便于解决混凝土装模困难,混凝土膨胀,导致胀模,配重块变形的问题,同时降低了浇筑时间,提高硬化效率缩短凝固时间,便于提高涂装效果和降低涂装时间,提高涂装效率和配重块质量的水泥配重块。

5.本实用新型的技术方案是:一种水泥配重块,该配重块采用上述的方法制作而成,包括钢筋笼、混凝土和预埋件,钢筋笼和预埋件安装在混凝土中,预埋件包括锚固螺杆和吊装,混凝土的表面喷涂腻子层、底漆层、真石漆层和面漆层。

6.上述水泥配重块制作方法,将配制好的混凝土倒入模具中,经过振捣养护后形成坯体,还包括以下步骤:

7.s1:拆模后对坯体进行强度检测,强度检测合格后进行外观检验;

8.s2:对外观检测合格后的坯体进行喷漆处理,包括步骤:

9.s2.1基面处理:对坯体表面进行清洗打磨,使坯体的表面平整度在3mm以下;

10.s2.2批刮找平腻子、打磨:腻子批刮至少一遍,待腻子完全干透后,用对应的砂纸打磨平整,清扫灰尘;

11.s2.3底漆施工:将底漆刷涂、喷涂或滚涂在腻子层上形成涂膜;

12.s2.4真石漆施工:采用喷枪进行喷涂,控制喷涂厚度在2-8kg/m2;

13.s2.5打磨:真石漆经烘烤干燥后,将石头漆表面有锐角的颗料磨平;

14.s2.6防尘罩光面漆施工:待完全干透后喷涂面漆,采用喷枪均匀地喷涂至少一层,无发花、无漏喷、光泽一致、无流坠、疙瘩、溅沫现象,喷涂后进行烘烤;

15.s3检测包装:对喷漆后的水泥配重块进行外观检测,检测合格后包装即可。

16.进一步,在步骤s3检测包装过程中,经检验合格的水泥配重块进行包装,对不合的水泥配重块返回至步骤s2.2中进行打磨后重新喷涂处理。

17.进一步,步骤s2.3中,所述喷涂为:添加5~10%清水将涂料进行稀释,搅拌均匀后静放熟化10~15分钟后再搅拌均匀,再进行喷涂施工;所述刷涂为:施工厚度大于30μm;目测达到表面光滑、平整、均匀、洁净、无砂眼、无明显刷痕、无漏涂即可。

18.进一步,步骤s2.4中,选择直径2~4

㎜

口径的喷枪,喷嘴距墙面40~50

㎝

;控制喷涂厚度在4-5kg/m2左右,均匀喷涂。

19.进一步,步骤s2.6中,采用压力4kg以上的喷枪,枪口垂直于墙面,距离前面25-50cm,来回均匀喷洒上去,面漆喷涂二遍;首先薄而均匀地喷涂一层,喷涂厚度0.1~0.125kg/m2,干膜厚度30μm。

20.进一步,所述混凝土中设置配重钢筋笼;钢筋笼的加工包括以下步骤:

21.第一步,钢筋处理:钢筋加工前清除油污、浮皮、铁锈,除锈后切割下料;

22.第二步,钢筋连接:钢筋连接采用机械连接、电弧焊接或闪光对焊;

23.第三步,钢筋笼加工:将钢筋及锚固螺杆放在定位工装上,并用螺母固定,钢筋笼主筋接头要错开,每一截面上接头数量不超过50%,按设计要求的钢筋位置布置好箍筋,箍筋与主筋连接缠绕紧密,将箍筋点焊在主筋上,对成型后的钢筋笼检查验收。

24.进一步,所述水泥配重块中加装预埋件。

25.进一步,所述混凝土倒入模具中,混凝土倒入分料分三层装入,每浇筑一层振捣一次,充分排除混凝土中的气泡及保证混凝土的密实度,浇筑完最上层时,待表面出浆进行抹平表面。

26.进一步,所述养护包括静停养护和蒸汽养护;静停养护为将成型好的混凝土进行抹平表面后,用不透气的薄膜进行全覆盖,防止静停时空气干燥或温度过高,导致表面失水太快收缩开裂问题;蒸汽养护为将待构件表面硬化后,揭开薄膜将构件连同模具一起吊入蒸汽养护池中进行养护,通入蒸汽时,不宜直接开大阀门送汽,采用由小到大的原则送汽,保证每小时25℃升温,升温至70℃~85℃恒温,恒温时间小于6小时。

27.本实用新型具有如下特点:通过模具可以直接将混疑土进行浇筑无需另外进行装模,有效的解决了混凝土装模不便利,浇筑时间长,对模板挤压造成膨胀的问题,通过多次分批浇筑后,能够提高浇筑的效果,浇筑后采用静停养护和蒸汽养护结合有效的提高了硬化效率,大大的缩短了凝固时间,在涂装过程中进行多次打磨和烘干便于提高涂装效果和质量,缩短了喷涂的时间,提高了配重块的生产效率,进而保证了配重块的生产质量,便于大批量生产,有效的降低了配重块的生产成本。

28.以下结合附图和具体实施方式对本实用新型的详细结构作进一步描述。

附图说明

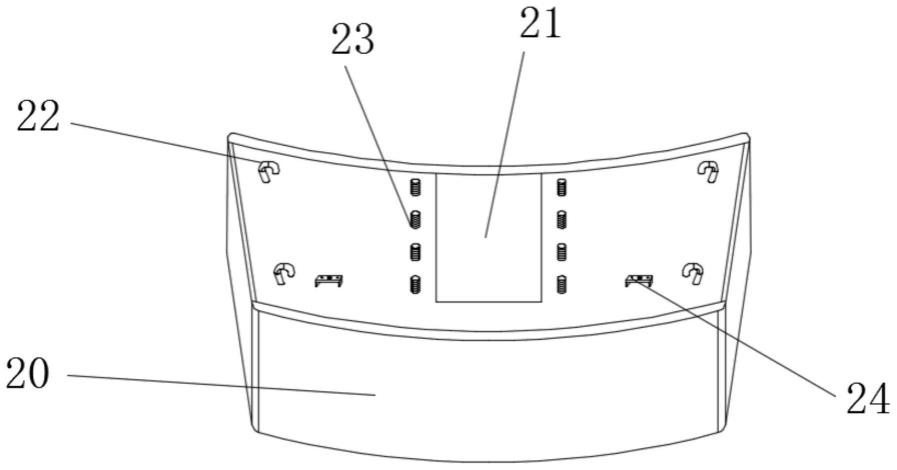

29.图1-为本实用新型配重块的整体结构示意图;

30.图2-为配重块的主视图;

31.图3-为配重块的测试图;

32.图4-为本实用新型的工艺流程图;

33.图5-为钢筋笼加工工艺流程图;

34.图6-为配重块喷涂工艺流程图;

35.图中:20-配重块;21-凹槽;22-钢筋钩;23-锚固螺杆;24-金属扣件。

具体实施方式

36.实施例一

37.如附图所示:一种水泥配重块20,包括钢筋笼、混凝土和预埋件,钢筋笼和预埋件安装在混凝土中,预埋件包括锚固螺杆23和吊装,混凝土的表面喷涂腻子层、底漆层、真石漆层和面漆层等,本实施例中的配重块20重量为3、4或5t。

38.上述水泥配重块20制作方法,将配制好的混凝土倒入模具中,经过振捣养护后形成坯体,水泥配重块20中加装预埋件;混疑土浇筑过程中,混凝土倒入模具中,混凝土倒入分料,分三层装入,每浇筑一层振捣一次,充分排除混凝土中的气泡及保证混凝土的密实度,浇筑完最上层时,待表面出浆进行抹平表面;在混疑土浇筑之前往模具中放置钢筋笼,钢筋笼的加工包括以下步骤:

39.第一步,钢筋处理:钢筋加工前清除油污、浮皮、铁锈,除锈后切割下料;除锈可采用机械除锈、喷砂方法除锈、人工用钢丝刷或砂轮除锈等方法进行。钢筋应平直、无局部弯折,对弯曲的钢筋应调直后使用。调直可采用冷拉或调直机调直,冷拉法多用于箍筋的调直,采用冷拉法调直时应匀速慢拉,ⅰ级钢筋冷拉率不得大于2%,ⅱ级、冷拉率不得大于1%;主筋端部弯折无法调直,采用无齿锯切割。钢筋加工前,技术人员应根据设计图纸要求对钢筋进行配料,下达配料单。加工人员在下料前认真核对钢筋规格、级别及加工数量,无误后按配料单下料。下料时,应采用无齿锯或钢筋切断机进行切割,避免使用电、气焊切割。在钢筋切断前,先在钢筋上用石笔按配料单标注下料长度将切断位置做明显标记,将标记对准刀刃切断,便于提高切割的精度,保证配重块20的重量配比和重量的均衡。钢筋的弯制成型用弯曲机进行,钢筋的弯制和末端弯钩均应符合设计要求。

40.第二步,钢筋连接:钢筋连接采用机械连接、电弧焊接或闪光对焊;电弧焊接所用焊条牌号应符合设计要求,其性能应符合现行国家标准规定。钢筋正式焊接前,必须同等施工条件下进行试焊试验,确定焊接工艺、参数以及焊接质量,焊接后对焊接参数、接头质量随机抽样,确保焊接质量。受力筋焊接接头的设置要避开弯曲处,距弯曲点的距离不得小于10d,同一根钢筋要尽量少设接头,在同一根钢筋上两焊接接头在35d范围内,且不小于500mm以内,不得超过一个接头。冬季施工期间,采用电弧焊接应有防雪、防风及保温措施,焊好的接头严禁立即与冰雪接触。

41.第三步,钢筋笼加工:将钢筋及锚固螺杆23放在定位工装上,并用螺母固定,钢筋笼主筋接头要错开,每一截面上接头数量不超过50%,按设计要求的钢筋位置布置好箍筋,箍筋与主筋连接缠绕紧密,将箍筋点焊在主筋上,对成型后的钢筋笼检查验收。钢筋笼骨架

在加工场内采用一次性整体制作。将钢筋及锚固螺杆23放在定位工装上,并用螺母固定,钢筋笼主筋接头要错开,每一截面上接头数量不超过50%,按设计要求的钢筋位置布置好箍筋,箍筋与主筋连接缠绕紧密,将箍筋点焊在主筋上。钢筋笼保护层厚度必须满足设计要求,钢筋骨架的保护层厚度可用焊接钢筋“耳朵”垫块,置密度按竖向每隔2m设一道,每一道沿圆周对称布置4个;成型后的钢筋笼自检验收合格后挂牌置于专用场地处采用下垫上盖存放,妥善保护。

42.在实施例中,养护包括静停养护和蒸汽养护;静停养护为将成型好的混凝土进行抹平表面后,用不透气的薄膜进行全覆盖,防止静停时空气干燥或温度过高,导致表面失水太快收缩开裂问题;蒸汽养护为将待构件表面硬化后,揭开薄膜将构件连同模具一起吊入蒸汽养护池中进行养护,通入蒸汽时,不宜直接开大阀门送汽,采用由小到大的原则送汽,保证每小时25℃升温,升温至70℃~85℃恒温,恒温时间小于6小时。

43.配重块20在制作过程中还包括以下步骤:

44.s1:拆模后对坯体进行强度检测,强度检测合格后进行外观检验;采用回弹仪对坯体的强度进行检测,强度不合格的坯体继续进行养护,待其凝固完全后再次检测;检测过程中随机取样留置抗压和抗渗试验试件,对其剪切力、吊装状态内力、承载能力、抗压强度等进行检测;

45.s2:对外观检测合格后的坯体进行喷漆处理,包括步骤:

46.s2.1基面处理:对坯体表面进行清洗打磨,使坯体的表面平整度在3mm以下;优选地,表面平整度要求错位在3mm以下,无脱层、空鼓、面层无裂缝、缝裂不大于0.2mm,无明显砂眼等缺陷;面层达高级抹灰,即产面垂直度不大于3mm,表面平整度小于2mm,阴阳角垂直度小于2mm,方正2mm;表面必须平整、洁净、颜色均匀,无灰尘、油渍、无外露钢筋、铁丝;表面尘土、油污等要用钢丝刷、合成洗涤剂等加以去除,或用粗砂布打磨干净,清洁打磨完毕后方可施工。

47.s2.2批刮找平腻子、打磨:腻子批刮至少一遍,待腻子完全干透后,用对应的砂纸打磨平整,清扫灰尘;优选地,批刮腻子应使用抹子、刮板或钢批进行施工,从上向下批刮;每遍腻子不能刮涂太厚,过厚易产生龟裂、脱落等弊病;通常表面腻子一道在0.5、0.6、0.7、0.9或1.0mm左右。优选地,腻子批刮两遍,两遍腻子的间隔时间不能过短,在第一道腻子干燥后,再披刮第二道腻子;批刮腻子时不要过多往返刮涂,以免出现卷皮、脱落或将腻子中的胶料挤出,封住表面不易干燥;批刮腻子时,要注意手法,食指压紧刀片,用力将腻子压进缺陷内,要填满、填实,将四周的腻子收刮干净,使腻子痕迹尽量减少;待腻子完全干透后,用对应的砂纸打磨平整,清扫灰尘。

48.s2.3底漆施工:采用抗碱底漆或封固底漆;将底漆刷涂、喷涂或滚涂在腻子层上形成涂膜;喷涂为:添加5~10%清水将涂料进行稀释,搅拌均匀后静放熟化10分钟后再搅拌均匀,再进行喷涂施工;本实施例中采用的涂刷,具体地,刷涂为:采用毛刷将底漆涂敷在腻子层上,施工厚度为30、40、45或50μm;目测达到表面光滑、平整、均匀、洁净、无砂眼、无明显刷痕、无漏涂即可;在腻子层上形成涂膜,其乳液粒径极小,能深深地渗入被涂基层;底漆具备以下功能:底漆能快速渗透基材和腻子层内部,形成严密封固隔离层,漆膜柔韧性好有效防止外界酸、碱、水、油份等物质侵蚀配重表面,达到最佳的酸碱度平衡,有效阻隔漆膜脱落、泛碱、漆膜发花,还可防止基材或腻子层滋生的霉菌外渗而影响配重效果,提高面漆附

着力;刷涂或滚涂:添加清水进行稀释,搅拌均匀,在腻子层表面均匀涂抹即可。

49.s2.4真石漆施工:采用喷枪进行喷涂,控制喷涂厚度在2-8kg/m2;优选地,选择直径2~4

㎜

口径的喷枪,喷嘴距墙面40~50

㎝

;控制喷涂厚度在3、4、5或6kg/m2,均匀喷涂;更优地,喷涂厚度在4.5kg/m2;真石漆施工质量要求:喷涂表面平整、无发花、无泛碱、咬色;1m正视,厚薄一致、粗细均匀;无流坠、疙瘩、溅沫现象;正视颜色一致,无砂眼、无划痕、无漏喷;楞线清晰。

50.s2.5打磨:真石漆经烘烤干燥后,将石头漆表面有锐角的颗料磨平;可以将有锐角的颗料磨平30-50%,可增加石头漆美感及减少锐利并避免灰尘积留。

51.s2.6防尘罩光面漆施工:待完全干透后喷涂面漆,采用喷枪均匀地喷涂至少一层,无发花、无漏喷、光泽一致、无流坠、疙瘩、溅沫现象,喷涂后进行烘烤;优选地,采用压力4、5、6或7kg的喷枪,枪口垂直于墙面,距离前面25、30、34、40或45cm,来回均匀喷洒上去,面漆喷涂二遍;首先薄而均匀地喷涂一层,喷涂厚度0.1~0.125kg/m2,干膜厚度30、40或50μm。

52.s3检测包装:对喷漆后的水泥配重块20进行外观检测,检测合格后包装即可;对不合的水泥配重块20返回至步骤s2.2中进行打磨后重新喷涂处理,直到合格。

53.本实用新型通过模具可以直接将混疑土进行浇筑无需另外进行装模,有效的解决了混凝土装模不便利,浇筑时间长,对模板挤压造成膨胀的问题,通过多次浇筑后,能够提高浇筑的效果,浇筑后采用静停养护和蒸汽养护结合有效的提高了硬化效率,大大的缩短了凝固时间,在涂装过程中进行多次打磨和烘干便于提高涂装效果和质量,缩短了喷涂的时间,提高了配重块20的生产效率,进而保证了配重块20的生产质量,便于大批量生产,有效的降低了配重块20的生产成本。

54.实施例二

55.如附图所示:一种水泥配重块20,包括钢筋笼、混凝土和预埋件,钢筋笼和预埋件安装在混凝土中,预埋件包括锚固螺杆23和吊装,混凝土的表面喷涂腻子层、底漆层、真石漆层和面漆层等,本水泥配重块20的重量为6t或7t。优选地,配重块20上设于凹槽21,预埋件还包括金属扣件24,吊装为钢筋钩22。

56.优选地,混凝土包括水泥、砂、石和外加剂等配料;水泥,选用425普通水泥;混凝土的最大水泥用量不宜大于500kg/m3。水泥质量符合标准中的规定,品质指标包括氧化镁含量、三氧化硫含量、烧失量、细度、凝结时间、安定性、抗压和抗折强度。砂:砂的含泥量按重量计,不大于3%;选用优质砂料;对于泵送砼,砂子宜用中砂,砂率宜控制在40%~50%。石子:选用优质石料;石子最大粒径不得大于结构截面尺寸的1/4,同时不得大于钢筋间最小净距的3/4。混凝土实板骨料的最大粒径不宜超过板厚的1/2,且不得超过50mm;对于泵送砼,碎石最大粒径与输送管内径之比,宜小于或等于1:3,卵石宜小于或等于1:2.5;石子的含泥量按重量计对等于或高于c30混凝土时,不大于1%;低于c30时,不大于2%;对有抗冻、抗渗或其它特殊要求的混凝土,石子的含泥量不大于1%;对c10或c10以下的混凝土,石子的含泥量可酌情放宽。石子中针、片状颗粒的含量按重量计,不大于15%;水:符合国家标准的生活饮用水可拌制各种混凝土,不需再进行检验。外加剂:减水剂、早强剂、缓凝减水剂等应符合有关标准的规定,其掺量须经试验符合要求后,方可使用。主要机具:磅称或自动计量设备、尖锹、平锹、混凝土吊斗、插入式振动器、平板式振动器、木抹子、长抹子、铁板、胶皮水管、行车等,将上述原材料通过机械或人工进行配料,并将混疑土搅拌均匀。

57.上述水泥配重块20制作方法,将配制好的混凝土倒入模具中,经过振捣养护后形成坯体,水泥配重块20中加装预埋件;混疑土浇筑过程中,混凝土倒入模具中,混凝土倒入分料,分三层装入,每浇筑一层振捣一次,充分排除混凝土中的气泡及保证混凝土的密实度,浇筑完最上层时,待表面出浆进行抹平表面;在混疑土浇筑之前往模具中放置钢筋笼,钢筋笼的加工包括以下步骤:

58.第一步,钢筋处理:钢筋加工前清除油污、浮皮、铁锈,除锈后切割下料;除锈可采用机械除锈、喷砂方法除锈、人工用钢丝刷或砂轮除锈等方法进行。钢筋应平直、无局部弯折,对弯曲的钢筋应调直后使用。调直可采用冷拉或调直机调直,冷拉法多用于箍筋的调直,采用冷拉法调直时应匀速慢拉,ⅰ级钢筋冷拉率不得大于2%,ⅱ级、冷拉率不得大于1%;主筋端部弯折无法调直,采用无齿锯切割。钢筋加工前,技术人员应根据设计图纸要求对钢筋进行配料,下达配料单。加工人员在下料前认真核对钢筋规格、级别及加工数量,无误后按配料单下料。下料时,应采用无齿锯或钢筋切断机进行切割,避免使用电、气焊切割。在钢筋切断前,先在钢筋上用石笔按配料单标注下料长度将切断位置做明显标记,将标记对准刀刃切断,便于提高切割的精度,保证配重块20的重量配比和重量的均衡。钢筋的弯制成型用弯曲机进行,钢筋的弯制和末端弯钩均应符合设计要求。

59.第二步,钢筋连接:钢筋连接采用机械连接、电弧焊接或闪光对焊;电弧焊接所用焊条牌号应符合设计要求,其性能应符合现行国家标准规定。钢筋正式焊接前,必须同等施工条件下进行试焊试验,确定焊接工艺、参数以及焊接质量,焊接后对焊接参数、接头质量随机抽样,确保焊接质量。受力筋焊接接头的设置要避开弯曲处,距弯曲点的距离不得小于10d,同一根钢筋要尽量少设接头,在同一根钢筋上两焊接接头在35d范围内,且不小于500mm,不得超过一个接头。冬季施工期间,采用电弧焊接应有防雪、防风及保温措施,焊好的接头严禁立即与冰雪接触。

60.第三步,钢筋笼加工:将钢筋及锚固螺杆23放在定位工装上,并用螺母固定,钢筋笼主筋接头要错开,每一截面上接头数量不超过50%,按设计要求的钢筋位置布置好箍筋,箍筋与主筋连接缠绕紧密,将箍筋点焊在主筋上,对成型后的钢筋笼检查验收。钢筋笼骨架在加工场内采用一次性整体制作。将钢筋及锚固螺杆23放在定位工装上,并用螺母固定,钢筋笼主筋接头要错开,每一截面上接头数量不超过50%,按设计要求的钢筋位置布置好箍筋,箍筋与主筋连接缠绕紧密,将箍筋点焊在主筋上。钢筋笼保护层厚度必须满足设计要求,钢筋骨架的保护层厚度可用焊接钢筋“耳朵”垫块,置密度按竖向每隔2m设一道,每一道沿圆周对称布置4个;成型后的钢筋笼自检验收合格后挂牌置于专用场地处采用下垫上盖存放,妥善保护。

61.在实施例中,养护包括静停养护和蒸汽养护;静停养护为将成型好的混凝土进行抹平表面后,用不透气的薄膜进行全覆盖,防止静停时空气干燥或温度过高,导致表面失水太快收缩开裂问题;蒸汽养护为将待构件表面硬化后,揭开薄膜将构件连同模具一起吊入蒸汽养护池中进行养护,通入蒸汽时,不宜直接开大阀门送汽,采用由小到大的原则送汽,保证每小时25℃升温,升温至80℃恒温,恒温时间8小时。

62.配重块20在制作过程中还包括以下步骤:

63.s1:拆模后对坯体进行强度检测,强度检测合格后进行外观检验;拆模后对模具进行清理,并涂脱模剂,便于下次使用时坯体表面的平整度完好;采用回弹仪对坯体的强度进

行检测,强度不合格的坯体继续进行养护,待其凝固完全后再次检测;检测过程中随机取样留置抗压和抗渗试验试件,对其剪切力、吊装状态内力、承载能力、抗压强度等进行检测;

64.s2:对外观检测合格后的坯体进行喷漆处理,喷涂前可以将坯体进行吊装,便于提高对坯体的喷涂效果,喷涂包括以下步骤:

65.s2.1基面处理:对坯体表面进行清洗打磨,使坯体的表面平整度在3mm以下;优选地,表面平整度要求错位在3mm以下,无脱层、空鼓、面层无裂缝、缝裂不大于0.2mm,无明显砂眼等缺陷;面层达高级抹灰,即产面垂直度不大于3mm,表面平整度小于2mm,阴阳角垂直度小于2mm,方正2mm;表面必须平整、洁净、颜色均匀,无灰尘、油渍、无外露钢筋、铁丝;表面尘土、油污等要用钢丝刷、合成洗涤剂等加以去除,或用粗砂布打磨干净,清洁打磨完毕后方可施工。

66.s2.2批刮找平腻子、打磨:腻子批刮至少一遍,待腻子完全干透后,用对应的砂纸打磨平整,清扫灰尘;优选地,批刮腻子应使用抹子、刮板或钢批进行施工,从上向下批刮;每遍腻子不能刮涂太厚,过厚易产生龟裂、脱落等弊病;通常表面腻子一道在0.8mm。优选地,腻子批刮两遍,两遍腻子的间隔时间不能过短,在第一道腻子干燥后,再披刮第二道腻子;批刮腻子时不要过多往返刮涂,以免出现卷皮、脱落或将腻子中的胶料挤出,封住表面不易干燥;批刮腻子时,要注意手法,食指压紧刀片,用力将腻子压进缺陷内,要填满、填实,将四周的腻子收刮干净,使腻子痕迹尽量减少;待腻子完全干透后,用对应的砂纸打磨平整,清扫灰尘。

67.s2.3底漆施工:将底漆刷涂、喷涂或滚涂在腻子层上形成涂膜;喷涂为:添加8%清水将涂料进行稀释,搅拌均匀后静放熟化14分钟后再搅拌均匀,再进行喷涂施工;本实施例中采用的涂刷,具体地,刷涂为:采用毛刷将底漆涂敷在腻子层上,施工厚度为40、45或50μm;目测达到表面光滑、平整、均匀、洁净、无砂眼、无明显刷痕、无漏涂即可;在腻子层上形成涂膜,其乳液粒径极小,能深深地渗入被涂基层;底漆具备以下功能:底漆能快速渗透基材和腻子层内部,形成严密封固隔离层,漆膜柔韧性好有效防止外界酸、碱、水、油份等物质侵蚀配重表面,达到最佳的酸碱度平衡,有效阻隔漆膜脱落、泛碱、漆膜发花,还可防止基材或腻子层滋生的霉菌外渗而影响配重效果,提高面漆附着力;刷涂或滚涂:添加清水进行稀释,搅拌均匀,在腻子层表面均匀涂抹即可。

68.s2.4真石漆施工:采用喷枪进行喷涂,控制喷涂厚度在3-7kg/m2;优选地,选择直径3

㎜

口径的喷枪,喷嘴距墙面48

㎝

;控制喷涂厚度在4-5kg/m2左右,均匀喷涂;更优地,喷涂厚度在4.5kg/m2;真石漆施工质量要求:喷涂表面平整、无发花、无泛碱、咬色;1m正视,厚薄一致、粗细均匀;无流坠、疙瘩、溅沫现象;正视颜色一致,无砂眼、无划痕、无漏喷;楞线清晰。

69.s2.5打磨:真石漆经烘烤干燥后,将石头漆表面有锐角的颗料磨平;可以将有锐角的颗料磨平30-50%,可增加石头漆美感及减少锐利并避免灰尘积留。

70.s2.6防尘罩光面漆施工:待完全干透后喷涂面漆,采用喷枪均匀地喷涂至少一层,无发花、无漏喷、光泽一致、无流坠、疙瘩、溅沫现象,喷涂后进行烘烤;优选地,采用压力5kg的喷枪,枪口垂直于墙面,距离前面30、45或50cm,来回均匀喷洒上去,面漆喷涂二遍;首先薄而均匀地喷涂一层,喷涂厚度0.12kg/m2,干膜厚度30μm。

71.s3检测包装:对喷漆后的水泥配重块20进行外观检测,检测合格后包装即可;对不

合的水泥配重块20返回至步骤s2.2中进行打磨后重新喷涂处理,直到合格。

72.本实用新型通过模具可以直接将混疑土进行浇筑无需另外进行装模,有效的解决了混凝土装模不便利,浇筑时间长,对模板挤压造成膨胀的问题,通过多次浇筑后,能够提高浇筑的效果,浇筑后采用静停养护和蒸汽养护结合有效的提高了硬化效率,大大的缩短了凝固时间,在涂装过程中进行多次打磨和烘干便于提高涂装效果和质量,缩短了喷涂的时间,提高了配重块20的生产效率,进而保证了配重块20的生产质量,便于大批量生产,有效的降低了配重块20的生产成本,同时突破了配重块20重量生产的限制,能够实现2t以上的配重块20加工,解决了常规生产过程中因配重块20过大没法在涂装线上喷涂的问题,降低了对设备的要求,便于对高于2t的水泥配重块20进行批量生产。

73.以上所述是本实用新型较佳实施例及其所运用的技术原理,对于本领域的技术人员来说,在不背离本实用新型的精神和范围的情况下,任何基于本实用新型技术方案基础上的等效变换、简单替换等显而易见的改变,均属于本实用新型保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1