一种具有通体石材纹理瓷质砖生产中的数字化布料系统的制作方法

1.本实用新型涉及一种瓷质砖生产的布料装置,具体涉及一种具有通体石材纹理瓷质砖生产中的数字化布料系统。

背景技术:

2.我国建筑陶瓷行业经过几十年的发展,生产制造水平取得了非常大的提升,产品质量和装饰水平已经能与国外先进国家媲美。在陶瓷砖装饰技术方面,发展历程主要经历了三个阶段:即丝网平版印刷装饰、胶辊印花装饰和数码喷墨印花装饰。其中,数码喷墨印花装饰是一种非接触式的数字印刷技术,可印刷不规则面、不需要实物制版,转版简单,生产重复性好,通过直接在坯体上喷印,提高了印花的精度,将传统丝网与胶辊印花的60-100dpi分辨率一次性上升至360dpi甚至更高,同时实现了多变图案造型运用的可行性,更可以在3d立体的凹凸砖面上进行喷墨,因此,生产出来的瓷砖形象更逼真,更贴近自然。

3.虽然,数码喷墨印刷装饰解决了陶瓷砖表面花色不够逼真的问题,但是,陶瓷砖后期深加工如磨边、开槽、倒角等会有显露的底坯纹理、质地及色泽与表面反差较大,装饰效果不协调,露底不美观的问题。在实现具有通体石材纹理方面,中国专利cn201910066018.4公开了一种通体无釉大理石瓷砖及其制造方法,通过多管自由布料结合干燥抛坯的方式赋予瓷砖通体纹理,但为了保护表面纹理,还需要在喷墨装饰后增加透明耐磨保护材料作保护层,且多管自由布料容易导致纹理随机性过大,使得坯体纹理与喷墨纹理难以完全匹配,而使用干燥抛坯工序后,由于抛磨深度不同,呈现的纹理也不同,所以干燥抛坯工序的增加也给纹理控制带来了较大的难度。

技术实现要素:

4.为了解决现有技术之不足,以及陶瓷砖后期深加工如磨边、开槽、倒角等会有显露的底坯纹理、质地及色泽与表面反差较大,装饰效果不协调,露底不美观的问题,本实用新型提供一种具有通体石材纹理瓷质砖生产中的数字化布料系统。

5.为达到此目的,本实用新型采用如下技术方案:

6.一种具有通体石材纹理瓷质砖生产中的数字化布料系统,包括智能化软件控制系统和通体布料装置;所述通体布料装置包括机架、第一传输皮带、线条形成系统、补粉系统和粒子形成系统;所述线条形成系统包括粗线条形成系统、中等线条形成系统和细线条形成系统;所述粗线条形成系统包括位于第一传输皮带前进方向起始端的粗线条布料料斗,位于粗线条布料料斗下方的第一分传输皮带,以及位于第一分传输皮带下方的第二分传输皮带;所述中等线条形成系统包括沿第一传输皮带前进方向第二分传输皮带前端的雕刻皮带、紧贴雕刻皮带表面的刮粉料斗,以及位于刮粉料斗上方的第三分传输皮带和第三分传输皮带上方的中等线条布料料斗;所述细线条形成系统包括沿第一传输皮带前进方向第三分传输皮带前端的倾斜挡板和倾斜挡板上方的细线条布料料斗;所述补粉系统包括沿第一传输皮带前进方向倾斜挡板前端的刮平料斗,刮平料斗上方的第四分传输皮带,以及第四

分传输皮带上方的补粉料斗;所述粒子形成系统包括沿第一传输皮带前进方向的第四分传输皮带前端的筛网、紧贴筛网的刮皮、刮皮上方的沿第一传输皮带前进方向的第五分传输皮带,在第五分传输皮带上依次分布有顶压装置和粒子粉料布料料斗;所述粗线条形成系统和中等线条形成系统在垂直于第一传输皮带方向上的宽度小于第一传输皮带。

7.优选地,所述数字化布料系统的工作过程是这样的:首先,通过智能化软件控制系统输入数字化石材纹理图稿,并按数字化石材纹理图稿驱动通体布料装置进行布料,之后,通体布料装置中的粗线条布料料斗依次下料,在第一分传输皮带上形成粉料层,粉料层随着第一分传输皮带的传动,掉落到第二分传输皮带上,第二分传输皮带再沿着垂直于第一传输皮带前进方向做摆动运动下料,将粉料甩到第一传输皮带上,由于第一传输皮带是一直在沿着前进方向运动,使得下到第一传输皮带上的粉料呈不规则弧线状分布,在第一传输皮带上形成弧线状的粗线条,当承载有粗线条粉料的第一传输皮带运动至中等线条形成系统下方时,中等线条布料料斗开始下料,通过叠层下料的方式在第三分传输皮带上形成粉料料层,该粉料料层随着第三分传输皮带运动下落至刮粉料斗中,通过刮粉料斗与雕刻皮带的相互作用,由雕刻皮带将雕刻皮带凹陷处的粉料输送至第一传输皮带上粗线条粉料的间隙处,所述刮粉料斗与雕刻皮带在下料过程中也是沿着垂直于第一传输皮带前进方向做摆动运动,在第一传输皮带上形成不规则的弧线状分布,由于雕刻皮带设计成一定宽度的凹陷条纹,使得凹陷处的粉料在第一传输皮带上形成的弧形粉料宽度要小于粗线条布料系统形成的弧形粉料,当承载有粗线条粉料层和中等线条粉料层的第一传输皮带运动至细线条形成系统下方时,细线条布料料斗开始间歇下料,粉料下落至倾斜挡板上,再滑落至第一传输皮带上粗线条粉料层和中等线条粉料层的间隙处,之后,承载有粗线条粉料层、中等线条粉料层和细线条粉料层的第一传输皮带运动至补粉系统的下方时,补粉料斗开始下料,依次下落至第四分传输皮带上形成叠层粉料层,再下落至刮平料斗,通过刮平料斗将补粉粉料施布在第一传输皮带上粗线条粉料层、中等线条粉料层和细线条粉料层的空隙处,完成补粉操作,之后,第一传输皮带将完成补粉操作后的粉料层输送至粒子形成系统的下方,粒子粉料布料料斗开始下料,下落至第五分传输皮带上,之后,第五分传输皮带将粉料运送至顶压装置处,顶压装置开始工作,对粉料进行预压,形成具有一定密实程度的粉块,粉块随着第五分传输皮带运动,下落至带有刮皮的筛网上,之后,刮皮沿着垂直于第一传输皮带运动方向进行来回运动,将粉块挤压通过筛网,通过筛网挤压形成与筛网孔径大小一致的粒子,粒子下落至第一传输皮带上已经补粉完成的粉料层上,由于粒子本身有一定的重量,加之筛网与第一传输皮带具有一定的高度差,使得粒子在重力作用下,嵌入补粉完成的粉料层,形成最终的具有一定纹理的坯体粉料料层,随后,通过第一传输皮带将具有一定纹理坯体粉料料层送入压机模腔中反压成型。

8.优选地,所述通体布料装置中的第二分传输皮带、刮粉料斗与雕刻皮带均沿着垂直于第一传输皮带前进方向做摆动运动,第二分传输皮带的摆动频率低于刮粉料斗和雕刻皮带,第二分传输皮带的摆动步调与刮粉料斗和雕刻皮带不一致。

9.优选地,所述通体布料装置中的粒子形成系统为间歇式运动。

10.本实用新型的有益效果为:对形成通体纹理的粉料粒度没有严苛要求,可以采用粉碎后的微粉,也可以采用喷雾干燥粉料,其次,形成的通体纹理并不是完全随机,而是可以通过智能化软件控制系统输入数字化石材纹理图稿,并按数字化石材纹理图稿驱动通体

布料装置进行布料,但又不像丝网印刷一般让每片瓷质砖坯体纹理都一样呆板,而是利用了通体布料装置中的第二分传输皮带、刮粉料斗与雕刻皮带均沿着垂直于第一传输皮带前进方向做摆动运动,使得线条纹理具有随机性,纹理过渡更加自然协调,可以很好地解决陶瓷砖后期深加工如磨边、开槽、倒角等会有显露的底坯纹理、质地及色泽与表面反差较大,装饰效果不协调,露底不美观的问题。

附图说明

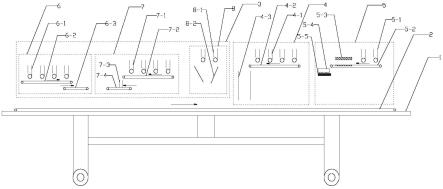

11.图1是通体布料装置示意图;

12.其中,1——机架,2——第一传输皮带,3——线条形成系统,4——补粉系统,5——粒子形成系统,4-1——刮平料斗,4-2——第四分传输皮带,4-3——补粉料斗,5-1——粒子粉料布料料斗,5-2——第五分传输皮带,5-3——顶压装置,5-4——刮皮,5-5——筛网,6——粗线条形成系统,7——中等线条形成系统,8——细线条形成系统,6-1——粗线条布料料斗,6-2——第一分传输皮带,6-3——第二分传输皮带,7-1——中等线条布料料斗,7-2——第三分传输皮带,7-3——刮粉料斗,7-4——雕刻皮带,8-1——细线条布料料斗,8-2——倾斜挡板。

13.图2是粗线条形成系统和中等线条形成系统俯视图;

14.其中,6-1——粗线条布料料斗,6-2——第一分传输皮带,6-3——第二分传输皮带,7-1——中等线条布料料斗,7-2——第三分传输皮带,7-3——刮粉料斗,7-4——雕刻皮带。

具体实施方式

15.下面将参考附图并结合实施例,来具体说明本实用新型。

16.如图1和图2所示,本实施例的具有通体石材纹理瓷质砖生产中的数字化布料系统,包括智能化软件控制系统和通体布料装置;所述通体布料装置包括机架1、第一传输皮带2、线条形成系统3、补粉系统4和粒子形成系统5;所述线条形成系统3包括粗线条形成系统6、中等线条形成系统7和细线条形成系统8;所述粗线条形成系统6包括位于第一传输皮带2前进方向起始端的粗线条布料料斗6-1,位于粗线条布料料斗6-1下方的第一分传输皮带6-2,以及位于第一分传输皮带6-2下方的第二分传输皮带6-3;所述中等线条形成系统7包括沿第一传输皮带2前进方向第二分传输皮带6-3前端的雕刻皮带7-4、紧贴雕刻皮带7-4表面的刮粉料斗4-3,以及位于刮粉料斗4-3上方的第三分传输皮带7-2和第三分传输皮带7-2上方的中等线条布料料斗7-1;所述细线条形成系统8包括沿第一传输皮带2前进方向第三分传输皮带7-2前端的倾斜挡板8-2和倾斜挡板8-2上方的细线条布料料斗8-1;所述补粉系统4包括沿第一传输皮带2前进方向倾斜挡板8-2前端的刮平料斗4-1,刮平料斗4-1上方的第四分传输皮带4-2,以及第四分传输皮带4-2上方的补粉料斗4-3;所述粒子形成系统5包括沿第一传输皮带2前进方向的第四分传输皮带4-2前端的筛网5-5、紧贴筛网5-5的刮皮5-4、刮皮5-4上方的沿第一传输皮带2前进方向的第五分传输皮带5-2,在第五分传输皮带5-2上依次分布有顶压装置5-3和粒子粉料布料料斗5-1;所述粗线条形成系统6和中等线条形成系统7在垂直于第一传输皮带2方向上的宽度小于第一传输皮带2。

17.工作时,首先,通过智能化软件控制系统输入数字化石材纹理图稿,并按数字化石

材纹理图稿驱动通体布料装置进行布料,之后,通体布料装置中的粗线条布料料斗6-1依次下料,在第一分传输皮带6-2上形成粉料层,粉料层随着第一分传输皮带6-2的传动,掉落到第二分传输皮带6-3上,第二分传输皮带6-3再沿着垂直于第一传输皮带2前进方向做摆动运动下料,将粉料甩到第一传输皮带2上,由于第一传输皮带2是一直在沿着前进方向运动,使得下到第一传输皮带2上的粉料呈不规则弧线状分布,在第一传输皮带2上形成弧线状的粗线条,当承载有粗线条粉料的第一传输皮带2运动至中等线条形成系统7下方时,中等线条布料料斗7-1开始下料,通过叠层下料的方式在第三分传输皮带7-2上形成粉料料层,该粉料料层随着第三分传输皮带7-2运动下落至刮粉料斗7-3中,通过刮粉料斗7-3与雕刻皮带7-4的相互作用,由雕刻皮带7-4将雕刻皮带7-4凹陷处的粉料输送至第一传输皮带2上粗线条粉料的间隙处,所述刮粉料斗7-3与雕刻皮带7-4在下料过程中也是沿着垂直于第一传输皮带2前进方向做摆动运动,在第一传输皮带2上形成不规则的弧线状分布,由于雕刻皮带7-4设计成一定宽度的凹陷条纹,使得凹陷处的粉料在第一传输皮带2上形成的弧形粉料宽度要小于粗线条布料系统6形成的弧形粉料,当承载有粗线条粉料层和中等线条粉料层的第一传输皮带2运动至细线条形成系统8下方时,细线条布料料斗8-1开始间歇下料,粉料下落至倾斜挡板8-2上,再滑落至第一传输皮带2上粗线条粉料层和中等线条粉料层的间隙处,之后,承载有粗线条粉料层、中等线条粉料层和细线条粉料层的第一传输皮带2运动至补粉系统4的下方时,补粉料斗4-3开始下料,依次下落至第四分传输皮带4-2上形成叠层粉料层,再下落至刮平料斗4-1,通过刮平料斗4-1将补粉粉料施布在第一传输皮带2上粗线条粉料层、中等线条粉料层和细线条粉料层的空隙处,完成补粉操作,之后,第一传输皮带2将完成补粉操作后的粉料层输送至粒子形成系统5的下方,粒子粉料布料料斗5-1开始下料,下落至第五分传输皮带5-2上,之后,第五分传输皮带5-2将粉料运送至顶压装置5-3处,顶压装置5-3开始工作,对粉料进行预压,形成具有一定密实程度的粉块,粉块随着第五分传输皮带5-2运动,下落至带有刮皮5-4的筛网5-5上,之后,刮皮5-4沿着垂直于第一传输皮带2运动方向进行来回运动,将粉块挤压通过筛网5-5,通过筛网5-5挤压形成与筛网5-5孔径大小一致的粒子,粒子下落至第一传输皮带2上已经补粉完成的粉料层上,由于粒子本身有一定的重量,加之筛网5-5与第一传输皮带2具有一定的高度差,使得粒子在重力作用下,嵌入补粉完成的粉料层,形成最终的具有一定纹理的坯体粉料料层,随后,通过第一传输皮带2将具有一定纹理坯体粉料料层送入压机模腔中反压成型。

18.以上实施例仅用以说明本实用新型的技术方案而非对其限制,尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解。依然可以对实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换,而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1