石材幕墙龙骨系统的制作方法

1.本实用新型属于幕墙领域,具体的是石材幕墙龙骨系统。

背景技术:

2.石材因其天然材质、光亮晶莹、坚硬永久以及高贵典雅等外观效果而广泛应用于建筑外墙面。石材幕墙,包括石材面板和用于支撑石材面板于主体结构上的支撑结构,其石材面板通常采用干挂方式进行安装,支撑结构通常包括龙骨系统和连接件等。龙骨系统通常包括立柱和横梁,横梁通过钢角码安装于立柱,现有的幕墙开放式石材幕墙用龙骨系统,横梁为铝合金型材,横梁为两端贯通的中空筒体结构,沿其环向包括顶壁一、底壁一、后侧壁一和前侧壁一;横梁设置于立柱的前侧,其后侧壁上开设有贯通后侧壁至其内腔的螺栓孔,连接钢角码的一条支腿通过连接螺栓连接于立柱侧面,另一条支腿通过连接螺栓连接于横梁的后侧。横梁需要在车间加工用于与立柱对应的螺栓孔,通过连接螺栓将横梁与立柱相把合。然而,横梁上的螺栓孔加工需在加工工厂进行,故,横梁由型材厂出场后需要运送至加工工厂加工,加工后的横梁再由加工工厂运往施工现场进行组装,来回运输延长了施工周期。

技术实现要素:

3.本实用新型的目的是提供一种石材幕墙龙骨系统,缩减横梁加工工序,实现横梁与立柱之间的快速装配。

4.本实用新型采用的技术方案是:石材幕墙龙骨系统,包括立柱和横梁;所述横梁为铝合金型材,横梁为两端贯通的中空筒体结构,沿其环向包括顶壁一、底壁一、后侧壁一和前侧壁一;

5.所述横梁设置于立柱的前侧;在横梁与立柱之间设置有连接钢角码,所述连接钢角码的一条支腿通过连接螺栓一连接于立柱侧面,另一条支腿通过连接螺栓二连接于横梁的后侧壁一;在后侧壁一设置有与横梁一体成型的向内凹陷的螺栓卡槽一,所述螺栓卡槽一沿横梁长度方向贯通,所述连接螺栓二的头部卡接于螺栓卡槽一内;

6.在顶壁一设置有与横梁一体成型的向内凹陷的螺栓卡槽二,所述螺栓卡槽二沿横梁长度方向贯通。

7.进一步的,所述横梁的前侧壁一沿竖向包括竖直段和倾斜段;所述竖直段的顶端延伸至顶壁一的外端相连接,底端与倾斜段的顶端相连接,倾斜段的底端向下并向后延伸至底壁一的外端。

8.进一步的,位于同一水平高度的相邻两段横梁之间设置有伸缩缝,并在伸缩缝处设置有套芯,所述套芯为铝合金型材,其一段插接于其中一段横梁的内腔,另一端插接于另一端横梁的内腔。

9.进一步的,所述套芯为两端贯通的中空筒体结构,环绕套芯外周,在套芯的外侧壁设置有沿横梁轴向与横梁内侧壁滑动配合的凸缘。

10.进一步的,所述套芯沿其环向包括顶壁二、后侧壁二、底壁二和前侧壁二;所述后侧壁二与底壁二相互垂直;所述前侧壁二底端延伸至底壁二的前端,顶端倾斜向上并向外延伸至顶壁二的外端后持续倾斜向上延伸直至凸出于顶壁二;所述顶壁二呈z形,包括顺次连接的水平段一、竖直连接段和水平段二,所述水平段二与竖直连接段连接的相对端延伸至前侧壁二;由竖直连接段、水平段二和前侧壁二凸出于前侧壁二的节段包围形成用于容纳螺栓卡槽二的凹腔。

11.进一步的,所述凸缘包括设置于后侧壁二外表面的后侧凸缘、设置于底壁二外表面的底部凸缘、设置于前侧壁二的外表面的前侧凸缘和设置于顶壁二外表面的顶部凸缘;所述后侧凸缘与横梁的后侧壁一的内表面滑动配合;所述底部凸缘与横梁的底壁一的内表面滑动配合;所述前侧凸缘与横梁的前侧壁一的内表面滑动配合;所述顶部凸缘与横梁的顶壁一的内表面滑动配合。

12.进一步的,在后侧壁二外表面的上下两端与螺栓卡槽一对应处分别设置有所述后侧凸缘;在前侧壁二外表面的上下两端分别设置有所述前侧凸缘;在后侧壁二与顶壁二的水平段一的交汇处设置有所述顶部凸缘;在水平段二与螺栓卡槽二对应处设置有所述顶部凸缘。

13.进一步的,在前侧壁二的顶端设置有所述顶部凸缘。

14.本实用新型的有益效果是:本实用新型公开的石材幕墙龙骨系统,横梁为两端贯通的中空筒体结构,即由顶壁一、底壁一、后侧壁一和前侧壁一包围形成环向封闭且两端贯通的中空腔体。横梁的中空筒体设置,提高了横梁的刚度和强度。

15.横梁的后侧壁一设置有与横梁一体成型的向内凹陷的螺栓卡槽一,即螺栓卡槽一在横梁型材成型时与横梁同时在模具内成型,并非是后期通过加工机械加工而成。螺栓卡槽二的形成亦然。该设置,与传统结构相比,其一、横梁无需在工厂进行螺栓孔加工等工序,可直接由型材厂直接运送至施工现场进行使用,减免了加工工序,节约加工及工厂深加工来回运输成本。

16.其二、横梁上用于安装连接的螺栓卡槽等与横梁一体成型,无需后期在横梁上钻孔,不会影响横梁的强度;

17.其三、由于螺栓卡槽一沿横梁长度方向贯通,安装时,连接螺栓二从横梁的端部滑到螺栓卡槽一内,安装方便、装配快速,而且,为横梁伸缩创造良好条件,使横梁满足温度等变形要求。

附图说明

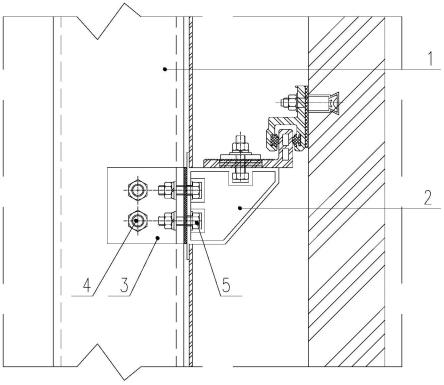

18.图1为采用实用新型的龙骨系统的石材幕墙纵向节点图;

19.图2为采用实用新型的龙骨系统的石材幕墙横向节点图;

20.图3为图2的a-a剖视图;

21.图4为横梁横截面图;

22.图5为套芯横截面图。

23.图中,立柱1、横梁2、顶壁一2a、螺栓卡槽二2a1、底壁一2b、后侧壁一2c、螺栓卡槽一2c1、前侧壁一2d、竖直段2d1、倾斜段2d2、连接钢角码3、连接螺栓一4、连接螺栓二5、伸缩缝6、套芯7、顶壁二7a、水平段一7a1、竖直连接段7a2、水平段二7a3、后侧壁二7b、底壁二7c、

前侧壁二7d、凹腔7e、后侧凸缘8a、底部凸缘8b、前侧凸缘8c、顶部凸缘8d。

具体实施方式

24.下面结合附图和实施例对本实用新型做进一步的说明如下:

25.本实用新型中,所表示方位的“前侧”和“后侧”以室内室外为参照标准,靠近室内的一侧为“后侧”,即附图1的左侧;靠近室外的一侧为“前侧”,即附图1的右侧。“顶端”为附图1所示的上端,“底端”为附图1所示的下端。

26.石材幕墙龙骨系统,如图1、图2和图4所示,包括立柱1和横梁2;所述横梁2为铝合金型材,横梁2为两端贯通的中空筒体结构,沿其环向包括顶壁一2a、底壁一2b、后侧壁一 2c和前侧壁一2d;

27.所述横梁2设置于立柱1的前侧;在横梁2与立柱1之间设置有连接钢角码3,所述连接钢角码3的一条支腿通过连接螺栓一4连接于立柱1侧面,另一条支腿通过连接螺栓二5 连接于横梁2的后侧壁一2c;在后侧壁一2c设置有与横梁2一体成型的向内凹陷的螺栓卡槽一2c1,所述螺栓卡槽一2c1沿横梁2长度方向贯通,所述连接螺栓二5的头部卡接于螺栓卡槽一2c1内;

28.在顶壁一2a设置有与横梁2一体成型的向内凹陷的螺栓卡槽二2a1,所述螺栓卡槽二2a1 沿横梁2长度方向贯通。

29.本实用新型公开的石材幕墙龙骨系统,横梁2为两端贯通的中空筒体结构,即由顶壁一 2a、底壁一2b、后侧壁一2c和前侧壁一2d包围形成环向封闭且两端贯通的中空腔体。横梁 2的中空筒体设置,提高了横梁2的刚度和强度。

30.横梁2的后侧壁一2c设置有与横梁2一体成型的向内凹陷的螺栓卡槽一2c1,即螺栓卡槽一2c1在横梁2型材成型时与横梁2同时在模具内成型,并非是后期通过加工机械加工而成。螺栓卡槽二2a1的形成亦然。该设置,与传统结构相比,横梁2无需在工厂进行螺栓孔加工等工序,可直接由型材厂直接运送至施工现场进行使用,节约加工及工厂深加工来回运输成本。由于螺栓卡槽一2c1沿横梁2长度方向贯通,安装时,连接螺栓二5从横梁2的端部滑到螺栓卡槽一2c1内,安装方便、装配快速,而且,为横梁2伸缩创造良好条件,使横梁2满足温度等变形要求。

31.横梁2的横截面可以呈长方形或者正方形等,但是,为了节约材料,降低材料成本,同时减轻单位长度的横梁2重量,最优的,所述横梁2的前侧壁一2d沿竖向包括竖直段2d1和倾斜段2d2;所述竖直段2d1的顶端延伸至顶壁一2a的外端相连接,底端与倾斜段2d2的顶端相连接,倾斜段2d2的底端向下并向后延伸至底壁一2b的外端。倾斜段2d2的设置,使得横梁2的横断面尺寸得到缩小,节约了材料,并利于减轻单位长度的横梁2的重量。如倾斜段2d2顶端直接延伸至顶壁一2a的外端,那么在倾斜段2d2与顶壁一2a之间形成尖锐转角,为应力集中区,本实用新型,通过设置竖直段2d1,竖直段2d1垂直于顶壁一2a,使得竖直段2d1与顶壁一2a之间形成直角转角,竖直段2d1与倾斜段2d2之间形成钝角转角,有效缓解了应力集中效应。

32.同一立面同一水平高度若横梁2通长设置,无论是生产设备、生产环境或者安装条件等均难以满足需求,故在实际工程中,通常采用多段横梁2顺次分布,在相邻两段横梁2之间仅留置伸缩缝6,横梁2之间并未直接连接。如此设置,使得相邻两段横梁2之间产生直线

度误差,从而影响面板安装后拼缝的直线度,影响外视效果。为了避免该问题,优选的,如图3所示,位于同一水平高度的相邻两段横梁2之间设置有伸缩缝6,并在伸缩缝6处设置有套芯7,所述套芯7为铝合金型材,其一段插接于其中一段横梁2的内腔,另一端插接于另一端横梁2的内腔。

33.通过设置套芯7在相邻两段横梁2的拼缝处将两段横梁2进行连接,首先,在横梁2安装时,对下段横梁2的安装起到一定的定位作用,方便了横梁2安装,缩短了横梁2安装的调整对位时间。其二,提高了横梁2拼装后的直线度。

34.套芯7若为实心结构,浪费材料且增加重量,为了规避该问题,如图5所示,所述套芯 7为两端贯通的中空筒体结构。为了减小套芯7与横梁2安装时的摩擦力,方便套芯7安装到横梁2内,最优的,环绕套芯7外周,在套芯7的外侧壁设置有沿横梁2轴向与横梁2内侧壁滑动配合的凸缘。

35.为了与横梁2的中空内腔相适配,所述套芯7沿其环向包括顶壁二7a、后侧壁二7b、底壁二7c和前侧壁二7d;

36.为了适应前侧壁一2d与底壁一2b的转角形式,所述后侧壁二7b与底壁二7c相互垂直;

37.为了适应前侧壁一2d与顶壁一2a的转角形式,所述前侧壁二7d底端延伸至底壁二7c 的前端,顶端倾斜向上并向外延伸至顶壁二7a的外端后持续倾斜向上延伸直至凸出于顶壁二 7a;该结构,前侧壁二7d凸出于顶壁二7a的顶端部分延伸至前侧壁一2d顶端与顶壁一2a 外端的包围区域内,避免了前侧壁一2d顶端与顶壁一2a外端的包围区域空置,进一步保证了套芯7插接于横梁2内腔的稳定可靠性。

38.为了适应顶壁一2a的结构,优选的,所述顶壁二7a呈z形,包括顺次连接的水平段一 7a1、竖直连接段7a2和水平段二7a3,所述水平段二7a3与竖直连接段7a2连接的相对端延伸至前侧壁二7d;由竖直连接段7a2、水平段二7a3和前侧壁二7d凸出于前侧壁二7d的节段包围形成用于容纳螺栓卡槽二2a1的凹腔7e。

39.为了使得套芯7沿其环向的各个外壁与横梁2的内腔的内表面之间形成多处接触点,并使得接触点的分布更趋于均匀,保证套芯7稳固插接于横梁2内,优选的,所述凸缘包括设置于后侧壁二7b外表面的后侧凸缘8a、设置于底壁二7c外表面的底部凸缘8b、设置于前侧壁二7d的外表面的前侧凸缘8c和设置于顶壁二7a外表面的顶部凸缘8d;

40.所述后侧凸缘8a与横梁2的后侧壁一2c的内表面滑动配合;

41.所述底部凸缘8b与横梁2的底壁一2b的内表面滑动配合;

42.所述前侧凸缘8c与横梁2的前侧壁一2d的内表面滑动配合;

43.所述顶部凸缘8d与横梁2的顶壁一2a的内表面滑动配合。

44.该结构,后侧壁二7b与后侧壁一2c之间经后侧凸缘8a支撑;底壁二7c与底壁一2b之间经底部凸缘8b支撑;前侧壁二7d与前侧壁一2d之间经前侧凸缘8c支撑;顶壁二7a与顶壁一2a之间经顶部凸缘8d支撑,使得环绕横梁2内腔的四周,均不只有凸缘,提高了套芯 7插接于横梁2后与横梁2相对位置的稳定可靠性,从而提高了相邻两段横梁2对接的准确度。

45.后侧凸缘8a可以与后侧壁一2c上避开螺栓卡槽一2c1的位置接触,但是,首先,由于后侧壁一2c上沿竖向设置有至少两个螺栓卡槽一2c1,占据后侧壁一2c大部分位置,后侧壁一2c上除开螺栓卡槽一2c1的其它位置狭小,安装时,可能出现后侧凸缘8a卡阻等现象,

给安装带来不便;其二,势必需要凸出较长的后侧凸缘8a才能接触到后侧壁一2c上避开螺栓卡槽一2c1的位置,增加套芯7成本。为了避免上述问题,最优的,在后侧壁二7b外表面的上下两端与螺栓卡槽一2c1对应处分别设置有所述后侧凸缘8a。后侧壁二7b外表面的上下两端设置有后侧凸缘8a,提高了后侧壁二7b与后侧壁一2c支撑的稳定可靠性。在前侧壁二7d外表面的上下两端分别设置有所述前侧凸缘8c同理。

46.在后侧壁二7b与顶壁二7a的水平段一7a1的交汇处设置有所述顶部凸缘8d;

47.在水平段二7a3与螺栓卡槽二2a1对应处设置有所述顶部凸缘8d。

48.为了保证前侧壁二7d与前侧壁一2d之间支撑的稳定可靠性,在前侧壁二7d的顶端设置有所述顶部凸缘8d。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1