预制装配式柱梁节点核心区及其施工方法与流程

1.本发明涉及建筑工程领域,特别涉及一种可提高施工效率、改善节点受力性能、提升连接强度的预制装配式柱梁节点核心区及其施工方法,适用于装配式建筑工程。

背景技术:

2.装配式建筑具有施工工效高、污染小等优点,已被广泛应用于土木工程中。在预制装配式建筑施工时,如何提高装配式节点的受力性能、降低构件连接施工的难度、提升现场施工工效,一直是工程控制的重点和难点。

3.现有技术中已有一种装配式梁与装配式柱连接结构,在下部装配柱顶面设置柱顶补强板和接缝减震层,并在柱顶补强板上设置竖向连接筋;在装配梁的下表面与下部装配柱相接处预设梁底补强板;装配梁的上表面与上部装配柱相接处的补强体布设槽内依次设置补强角板、界面粘结层、砂浆保护层;在相邻的两段装配梁之间设置连接钢板;在上部装配柱与装配梁相交处的空隙内填充后浇混凝土,并设置横向箍板和竖向箍板。该技术虽可在一定程度上改善装配式梁柱节点的、受力性状、降低现场装配施工的难度,但难以解决装配式横梁精确定位、施工平台便捷搭设、核心区箍筋准确定位、同标高纵筋碰撞连接等问题。

4.鉴于此,为提升预制装配式柱梁节点工程的施工质量、降低施工难度,目前亟待发明一种可以增强节点核心区承载能力、提升结构的整体性、降低现场施工难度的预制装配式柱梁节点核心区施工方法。

技术实现要素:

5.本发明的目的在于提供一种不但可以增强节点连接的有效性,而且可以节点核心区承载能力,还可以提升结构整体性的预制装配式柱梁节点核心区及其施工方法。

6.为实现上述技术目的,本发明采用了以下技术方案:

7.一种预制装配式柱梁节点核心区施工方法,包括以下施工步骤:

8.1)施工准备:制备装配式立柱和装配式横梁;勘测确定装配式立柱的平面位置,并安装装配式立柱;准备施工所需的材料和装置;

9.2)施工平台布设:在平台底板上依次设置节段撑架,并使上下相接的节段撑架通过撑架连接筒连接,平台底板与节段撑架通过撑架底连筒连接;在平台底板的下部设置移位滚轮,使平台紧固栓与平台底板通过螺孔连接,并在平台紧固栓的底端设置平台底撑板;使平台顶板下表面的板底连接隼与下部的撑架连接筒连接,并在平台顶板上设置平台护栏;在平台顶板与下层楼面板之间设置平台紧固索;

10.3)装配式横梁吊装定位:在装配式立柱上套设柱侧套箍,并通过柱侧套箍将柱侧撑板与装配式立柱连接牢固;在柱侧撑板的上表面设置竖向控位体和支撑立板,并在竖向控位体的顶端设置落梁限位槽;使校位挡板两端的连接底板和连接压板分别设于装配式横梁的下部和上部,并通过横梁紧固栓将连接压板与装配式横梁连接牢固;在校位挡板与支

撑立板之间设置纵向控位体;采用外部吊装设备将装配式横梁吊设至落梁限位槽上,并使装配式横梁两端的梁端剪力隼分别搁置于装配式立柱的顶端;先分别通过横向控位栓和竖向控位体调整装配式横梁横向位置和竖向标高,再通过纵向控位体调整装配式横梁的纵向位置;

11.4)核心区箍筋设置:立柱钢筋笼采用立柱纵筋与立柱箍筋绑扎而成;校正装配式立柱伸出段立柱纵筋的竖直度和空间位置;根据立柱箍筋的竖向间距确定竖向立板上箍筋卡槽的间距,先通过对撑定位栓调整镜像相对的两竖向立板的距离,再将立柱箍筋嵌入箍筋卡槽内,分别通过卡槽底板和卡槽压板限定立柱箍筋的位置;先将与拉杆嵌固板连接的对拉螺杆插入立柱箍筋的间隙内,再将竖向立板及立柱箍筋插入装配式横梁的间隙,并将拉杆嵌固板及对拉螺杆插入拉杆连接槽内,将立柱纵筋与立柱箍筋连接牢固;

12.5)装配式横梁连接:先使撑筋连杆的底端与柱顶连接栓连接,并在撑筋连杆的顶端设置拉杆连接槽,再通过拉杆紧固栓对对拉螺杆施加紧固拉力,然后将下层的拉杆紧固栓与拉杆连接槽连接牢固;在钢筋连接体的第一套筒的两侧垂直焊接第二套筒,并使垂直相接两装配式横梁的横梁纵筋分别插入第一套筒和第二套筒内;通过套筒注浆孔向第一套筒和第二套筒内压灌注浆连接体,并将套筒增强筋与横梁纵筋连接牢固;向拉杆嵌固板与拉杆连接槽的间隙压浆,形成浆固填充体;

13.6)核心区混凝土灌注施工:先在已安装的装配式横梁的上方设置支模横撑,并在支模横撑与装配式横梁上部的横梁箍筋上分别设置箍筋卡槽和横撑卡槽,在箍筋卡槽与横撑卡槽之间设置卡槽连接栓;在支模横撑面向装配式立柱侧依次设置支模立板和模板控位栓,并使模板控位栓另一端的控位栓连板与核心区模板侧面的模板定位槽连接;先通过卡槽连接栓控制支模横撑的位置,再通过模板控位栓控制核心区模板的位置,然后进行核心区混凝土灌注施工。

14.相较现有技术,本技术方案具有以下特点和有益效果:

15.(1)本发明在节段撑架上设置撑架连接筒,可有效提升施工平台的布设效率和节段撑架的连接强度;同时,本发明在平台顶板与下层楼面板之间设置平台紧固索,并平台底板上设置与下层楼面板连接的平台紧固索和平台底撑板,可有效提升支撑平台的稳固性。

16.(2)本发明通过柱侧套箍将柱侧撑板与装配式立柱连接牢固,可有效降低落梁平台搭设的难度,节省工程措施费;同时,本发明分别通过横向控位栓和竖向控位体调整装配式横梁横向位置和竖向标高,通过纵向控位体调整装配式横梁的纵向位置,实现了装配式横梁的三向固定。

17.(3)本发明通过对撑定位栓调整镜像相对的两竖向立板的距离,并可通过箍筋卡槽的卡槽底板和卡槽压板限定立柱箍筋的位置,实现了多道立柱箍筋的同步悬吊定位,减小了核心区箍筋安装定位的难度。

18.(4)本发明在相对的装配式横梁之间设置校位挡板和对拉螺杆,并可通过拉杆紧固栓对装配式横梁施加紧固拉力,通过拉杆连接槽及撑筋连杆将拉杆紧固栓与装配式立柱内的柱顶锚板连接牢固,提升了装配式横梁与装配式立柱的连接强度;同时,本发明通过高度相同的第一套筒和第二套筒进行相接的横梁纵筋连接,解决了装配式横梁的横梁纵筋碰撞优化的问题。

19.(5)本发明在支模横撑与装配式横梁上部的横梁箍筋上分别设置箍筋卡槽和横撑

卡槽,先通过卡槽连接栓控制支模横撑的位置,再通过模板控位栓控制核心区模板的位置,然后进行核心区混凝土灌注施工,降低了核心区混凝土灌注施工的难度。

附图说明

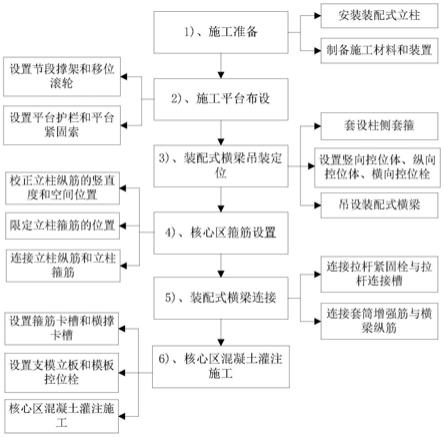

20.图1是本发明预制装配式柱梁节点核心区施工方法施工流程图;

21.图2是图1预制装配式框架结构梁柱核心区施工结构示意图;

22.图3是图1核心区箍筋整体布设装置的平面示意图;

23.图4是图3核心区箍筋整体布设装置的立面示意图;

24.图5是图2钢筋连接体与横梁纵筋连接结构示意图;

25.图6是图1核心区混凝土灌注施工。

26.图中:1-装配式立柱;2-装配式横梁;3-平台底板;4-节段撑架;5-撑架连接筒;6-移位滚轮;7-平台紧固栓;8-平台底撑板;9-平台顶板;10-平台护栏;11-下层楼面板;12-平台紧固索;13-柱侧套箍;14-柱侧撑板;15-竖向控位体;16-支撑立板;17-落梁限位槽;18-连接底板;19-连接压板;20-横梁紧固栓;21-校位挡板;22-纵向控位体;23-撑架底连筒;24-立柱纵筋;25-立柱箍筋;26-竖向立板;27-箍筋卡槽;28-对撑定位栓;29-卡槽底板;30-卡槽压板;31-杆嵌固板;32-对拉螺杆;33-拉杆连接槽;34-撑筋连杆;35-柱顶连接栓;36-拉杆紧固栓;37-钢筋连接体;38-第一套筒;39-第二套筒;40-套筒注浆孔;41-注浆连接体;42-套筒增强筋;43-横梁纵筋;44-浆固填充体;45-支模横撑;46-横梁箍筋;47-横撑卡槽;48-卡槽连接栓;49-支模立板;50-模板控位栓;51-控位栓连板;52-核心区模板;53-模板定位槽;54-核心区混凝土;55-柱顶锚板;56-撑架立杆;57-撑架横管;58-撑架斜撑;59-横向控位栓;60-梁端剪力隼;61-模板密闭带;62-板底连接隼;63-立柱钢筋笼。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

28.本领域技术人员应理解的是,在本发明的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

29.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

30.预制装配式柱梁节点核心区施工技术要求混凝土浇筑施工技术、模板支设施工技术、型钢轧制及焊接施工技术、螺栓紧固施工技术等,本实施方式中不再赘述,重点阐述本发明涉及方法的实施方式。

31.图1是预制装配式柱梁节点核心区施工流程图,参照图1所示,预制装配式柱梁节

点核心区施工方法,包括以下施工步骤:

32.1)施工准备:制备装配式立柱(1)和装配式横梁(2);勘测确定装配式立柱(1)的平面位置,并安装装配式立柱(1);准备施工所需的材料和装置;

33.2)施工平台布设:在平台底板(3)上依次设置多节节段撑架(4),在平台底板(3)的下部设置移位滚轮(6),平台紧固栓(7)穿过平台底板(3)且平台紧固栓(7)的底端设置平台底撑板(8),平台底撑板(8)置于下层楼面板(11)上;平台顶板(9)固定于顶部的节段撑架(4)的顶部,并在平台顶板(9)上设置平台护栏(10),在平台顶板(9)与下层楼面板(11)之间设置平台紧固索(12);

34.上下相接的节段撑架(4)通过撑架连接筒(5)连接,平台底板(3)与节段撑架(4)通过撑架底连筒(23)连接。也就是说,最底部的节段撑架(4)通过插置于平台底板(3)上的撑架底连筒(23)和平台底板(3)连接。平台紧固栓(7)与平台底板(3)通过螺孔连接,并在平台紧固栓(7)的底端设置平台底撑板(8)。值得一提的是,当平台紧固栓(7)固定在平台底撑板(8)上时,移位滚轮(6)远离下层楼面板(11)设置。平台顶板(9)下表面的板底连接隼(62)与下部的撑架连接筒(5)连接。

35.分置于节段撑架(4)两侧的平台紧固索(12)呈“八”字状,以连接平台顶板(9)与下层楼面板(11)。

36.3)装配式横梁吊装定位:在装配式立柱(1)上套设柱侧套箍(13),并通过柱侧套箍(13)将柱侧撑板(14)与装配式立柱(1)连接;在柱侧撑板(14)的上表面设置竖向控位体(15)和支撑立板(16),并在竖向控位体(15)的顶端设置落梁限位槽(17);使校位挡板(21)两端的连接底板(18)和连接压板(19)分别设于装配式横梁(2)的下部和上部,并将连接压板(19)与装配式横梁(2)连接牢固,在校位挡板(21)与支撑立板(16)之间设置纵向控位体(22);采用外部吊装设备将装配式横梁(2)吊设至落梁限位槽(17)上,并使装配式横梁(2)两端的梁端剪力隼(60)分别搁置于装配式立柱(1)的顶端;先分别通过落梁限位槽(17)上的横向控位栓(59)和竖向控位体(15)调整装配式横梁(2)横向位置和竖向标高,再通过纵向控位体(22)调整装配式横梁(2)的纵向位置;

37.柱侧撑板(14)设置在装配式立柱(1)的两侧,柱侧撑板(14)的一侧置于柱侧套箍(13)和装配式立柱(1)之间被紧固,另一侧垂直于装配式立柱(1)并分置于装配式立柱(1)的两侧。通过横梁紧固栓(20)将连接压板(19)与装配式横梁(2)连接牢固。

38.4)核心区箍筋设置:立柱钢筋笼(63)采用立柱纵筋(24)与立柱箍筋(25)绑扎而成,校正装配式立柱(1)伸出段相对立柱纵筋(24)的竖直度和空间位置;根据立柱箍筋(25)的竖向间距确定竖向立板(26)上的箍筋卡槽(27)的间距,先通过对撑定位栓(28)调整镜像相对的两竖向立板(26)的距离,再将立柱箍筋(25)嵌入箍筋卡槽(27)内,分别通过卡槽底板(29)和卡槽压板(30)限定立柱箍筋(25)的位置;先将与拉杆嵌固板(31)连接的对拉螺杆(32)插入立柱箍筋(25)的间隙内,再将竖向立板(26)及立柱箍筋(25)插入装配式横梁(2)的间隙,并将拉杆嵌固板(31)及对拉螺杆(32)插入撑筋连杆(34)的拉杆连接槽(33)内,将立柱纵筋(24)与立柱箍筋(25)连接牢固;

39.至少两立柱纵筋(24)间隔设置包绕在装配式立柱(1)边侧,至少两立柱立柱箍筋(25)间隔平行设置,立柱纵筋(24)与立柱箍筋(25)交错设置。

40.竖向立板(26)垂直于立柱箍筋(25)设置,竖向立板(26)上设有箍筋卡槽(27)。卡

槽底板(29)和卡槽压板(30)分置于立柱箍筋(25)上下两侧限定立柱箍筋(25)的位置。

41.5)装配式横梁连接:先使撑筋连杆(34)的底端与装配式立柱(1)顶部的柱顶连接栓(35)连接,并在撑筋连杆(34)的顶端设置拉杆连接槽(33),再通过拉杆紧固栓(36)对对拉螺杆(32)施加紧固拉力,然后将下层的拉杆紧固栓(36)与拉杆连接槽(33)连接牢固;在钢筋连接体(37)的第一套筒(38)的两侧垂直焊接第二套筒(39),并使垂直相接两装配式横梁(2)的横梁纵筋(43)分别插入第一套筒(38)和第二套筒(39)内;通过第一套筒(38)和第二套筒(39)上的套筒注浆孔(40)向第一套筒(38)和第二套筒(39)内压灌注浆连接体(41),并将套筒增强筋(42)与横梁纵筋(43)连接牢固;向对拉螺杆(32)两侧的拉杆嵌固板(31)与拉杆连接槽(33)的间隙压浆,形成浆固填充体(44);

42.6)核心区混凝土灌注施工:先在已安装的装配式横梁(2)的上方设置支模横撑(45),并在支模横撑(45)与装配式横梁(2)上部的横梁箍筋(46)上分别设置箍筋卡槽(27)和横撑卡槽(47),在箍筋卡槽(27)与横撑卡槽(47)之间设置卡槽连接栓(48);在支模横撑(45)面向装配式立柱(1)侧依次设置支模立板(49)和模板控位栓(50),并使模板控位栓(50)另一端的控位栓连板(51)与核心区模板(52)侧面的模板定位槽(53)连接;先通过卡槽连接栓(48)控制支模横撑(45)的位置,再通过模板控位栓(50)控制核心区模板(52)的位置,然后进行核心区混凝土(54)灌注施工。

43.步骤1)所述装配式立柱(1)采用钢筋混凝土材料,在装配式立柱(1)的顶部预设柱顶锚板(55)和柱顶连接栓(35);所述柱顶连接栓(35)采用螺母或注浆套筒,底端与柱顶锚板(55)焊接连接。

44.步骤2)所述节段撑架(4)包括撑架立杆(56)、撑架横管(57)和撑架斜撑(58),均采用钢管轧制而成,相接的撑架立杆(56)、撑架横管(57)和撑架斜撑(58)通过焊接连接,在撑架立杆(56)的顶端设置撑架连接筒(5);所述撑架连接筒(5)的内径与撑架立杆(56)的外径相同。撑架立杆(56)垂直设置于两侧,撑架横管(57)垂直连接两侧的撑架立杆(56),撑架斜撑(58)斜置连接两侧的撑架立杆(56)。

45.步骤3)所述竖向控位体(15)采用液压千斤顶;所述落梁限位槽(17)采用钢板轧制而成,横断面呈“u”形,在落梁限位槽(17)的立板上设置与横向控位栓(59)连接的螺孔;所述竖向控位体(15)和纵向控位体(22)均采用液压千斤顶;所述连接底板(18)、连接压板(19)和校位挡板(21)均采用钢板轧制而成,并使校位挡板(21)的两端分别与连接底板(18)和连接压板(19)垂直焊接连接,在连接压板(19)上预设与横梁紧固栓(20)连接的螺孔。

46.步骤4)所述对撑定位栓(28)包括螺杆和螺母,并使螺母两侧螺杆的紧固方向相反,两端与竖向立板(26)垂直焊接连接;所述箍筋卡槽(27)包括卡槽底板(29)和卡槽压板(30),并使卡槽底板(29)和卡槽压板(30)分别与竖向立板(26)垂直焊接连接;所述卡槽底板(29)上表面预设与立柱箍筋(25)连接的槽道,卡槽压板(30)采用刚性弹片。

47.步骤5)所述第一套筒(38)和第二套筒(39)均采用注浆套筒,并使第二套筒(39)垂直焊接于第一套筒(38)的两侧;所述拉杆紧固栓(36)两侧的对拉螺杆(32)紧固方向相反,与拉杆连接槽(33)焊接连接;所述浆固填充体(44)采用灌浆料或自密实混凝土。

48.步骤6)所述箍筋卡槽(27)和横撑卡槽(47)均采用钢板轧制而成,横断面呈“u”形,侧壁与卡槽连接栓(48)焊接连接;所述卡槽连接栓(48)包括螺杆和螺母,并使螺母两侧螺杆的紧固方向相反;所述核心区模板(52)采用钢模或合金模板,横断面呈“l”形,与装配式

横梁(2)相接处设置模板密闭带(61);所述模板定位槽(53)采用钢板轧制而成,与核心区模板(52)焊接连接,在模板定位槽(53)上设置与控位栓连板(51)连接的槽道。

49.图2是图1预制装配式框架结构梁柱核心区施工结构示意图,图3是图1核心区箍筋整体布设装置的平面示意图,图4是图3核心区箍筋整体布设装置的立面示意图,图5是图2钢筋连接体与横梁纵筋连接结构示意图,图6是图1核心区混凝土灌注施工。参照图2~图6所示,预制装配式柱梁节点核心区施工方法,通过柱侧套箍(13)将柱侧撑板(14)与装配式立柱(1)连接牢固,并可通过横向控位栓(59)、竖向控位体(15)、纵向控位体(22)调整装配式横梁(2)的空间位置;通过对撑定位栓(28)调整竖向立板(26)间的距离,并可通过箍筋卡槽(27)限定立柱箍筋(25)的位置;在装配式横梁(2)之间设置校位挡板(21)和对拉螺杆(32),并可通过拉杆连接槽(33)及撑筋连杆(34)将拉杆紧固栓(36)与装配式立柱(1)内的柱顶锚板(55)连接牢固;通过高度相同的第一套筒(38)和第二套筒(39)进行横梁纵筋(43)连接;在支模横撑(45)与横梁箍筋(46)上分别设置箍筋卡槽(27)和横撑卡槽(47),通过模板控位栓(50)控制核心区模板(52)的位置。

50.装配式立柱(1)采用钢筋混凝土材料,混凝土强度等级为c35,横断面尺寸为400

×

400mm;在装配式立柱(1)的顶部预设柱顶锚板(55)和柱顶连接栓(35)。柱顶锚板(55)采用厚度为10mm的钢板轧制而成,直径为250mm,与柱顶连接栓(35)焊接连接。

51.柱顶连接栓(35)采用螺孔直径为30mm的螺母,高度为6cm,底端与柱顶锚板(55)焊接连接。

52.柱顶锚板(55)采用厚度为2mm的钢板轧制而成。

53.装配式横梁(2)采用强度等级为c35的钢筋混凝土材料制备,横断面呈矩形,宽度为25cm、高度为50cm。

54.平台底板(3)采用厚度为10mm的钢板轧制而成,平面尺寸为1500

×

1500mm。

55.节段撑架(4)包括撑架立杆(56)、撑架横管(57)和撑架斜撑(58),均采用外径60mm的钢管轧制而成,相接的撑架立杆(56)、撑架横管(57)和撑架斜撑(58)通过焊接连接,在撑架立杆(56)的顶端设置撑架连接筒(5)。

56.撑架连接筒(5)采用厚度为10mm的钢板轧制而成,内径与撑架立杆(56)的外径相同。

57.移位滚轮(6)采用六寸的不锈钢滚轮。

58.平台紧固栓(7)采用直径60mm的螺杆轧制而成。

59.平台底撑板(8)采用厚度为10mm的钢板轧制而成,直径为100mm。

60.平台顶板(9)采用厚度为3mm的钢板轧制而成。

61.平台护栏(10)采用临时安全围挡移动隔离护栏网,高度为60cm。

62.下层楼面板(11)采用强度等级为c35的钢筋混凝土材料制备,厚度为100mm。

63.平台紧固索(12)采用直径20mm的钢丝绳。

64.柱侧套箍(13)采用厚度为3mm的钢板轧制而成。

65.柱侧撑板(14)采用厚度为10mm的钢板轧制而成,宽度为30cm。

66.竖向控位体(15)采用行程为20cm的液压千斤顶。

67.支撑立板(16)采用厚度为20mm的钢板轧制而成,宽度为20cm,与柱侧撑板(14)垂直焊接连接。

68.落梁限位槽(17)采用厚度10mm的钢板轧制而成,横断面呈“u”形,在落梁限位槽(17)的立板上设置与横向控位栓(59)连接的螺孔。

69.横向控位栓(59)采用直径30mm的螺杆轧制而成。

70.连接底板(18)、连接压板(19)和校位挡板(21)均采用厚度为10mm钢板轧制而成,并使校位挡板(21)的两端分别与连接底板(18)和连接挡板垂直焊接连接,在连接压板(19)上预设与横梁紧固栓(20)连接的螺孔。

71.横梁紧固栓(20)采用直径30mm的高强度螺杆与螺栓组成。

72.纵向校位体(22)均采用液压千斤顶。

73.撑架底连筒(23)采用厚度10mm的钢板轧制成凹形,与节段撑架(4)焊接连接。

74.立柱纵筋(24)采用直径为25mm的螺纹带肋钢筋。

75.立柱箍筋(25)采用直径8mm的螺纹钢筋。

76.对撑定位栓(28)包括直径30mm的螺杆和螺母,并使螺母两侧螺杆的紧固方向相反,两端与竖向立板(26)垂直焊接连接。

77.竖向立板(26)采用厚度10mm的钢板轧制而成,宽度为5cm。

78.箍筋卡槽(27)包括卡槽底板(29)和卡槽压板(30),并使卡槽底板(29)和卡槽压板(30)分别与竖向立板(26)垂直焊接连接;卡槽底板(29)采用厚度10mm的卡槽底板(29)上表面预设与立柱箍筋(25)连接的槽道;卡槽压板(30)采用301不锈钢弹片。

79.横撑卡槽(47)采用厚度为10mm钢板轧制而成,横断面呈“u”形,侧壁与卡槽连接栓(48)焊接连接。

80.卡槽连接栓(48)采用包括直径30mm螺杆和螺母组成,并使螺母两侧螺杆的紧固方向相反。

81.拉杆嵌固板(31)采用厚度为10mm的钢板轧制,宽度为8cm。

82.对拉螺杆(32)采用包括直径30mm的螺杆。拉杆紧固栓(36)两侧的对拉螺杆(32)紧固方向相反,与拉杆连接槽(33)焊接连接。

83.拉杆连接槽(33)采用厚度为10mm的钢板轧制而成,槽深为1.5cm。

84.撑筋连杆(34)采用直径为30mm的螺杆轧制而成。

85.钢筋连接体(37)包括第一套筒(38)和第二套筒(39),均采用与横梁纵筋(43)相匹配的注浆套筒,并使第二套筒(39)垂直焊接于第一套筒(38)的两侧。

86.套筒注浆孔(40)采用直径20mm的钢管。

87.注浆连接体(41)采用环氧树脂灌浆料。

88.套筒增强筋(42)厚度为10mm的钢板轧制而成,宽度为2cm。

89.横梁纵筋(43)采用直径为25mm的螺纹带肋钢筋。

90.浆固填充体(44)采用强度等级为c50的自密实混凝土。

91.支模横撑(45)采用厚度为10mm的钢板轧制而成,宽度为10cm。

92.横梁箍筋(46)采用直径8mm的螺纹钢筋。

93.支模立板(49)采用厚度10mm的钢板轧制而成,宽度为5cm。

94.模板控位栓(50)采用直径30mm的高强度螺杆与螺栓组成,并使螺栓两侧螺杆的紧固方向相反。

95.控位栓连板(51)采用厚度为10mm的钢板,宽度为40mm。

96.核心区模板(52)采用厚度4mm的合金模板,横断面呈“l”形,与装配式横梁(2)相接处设置模板密闭带(61)。

97.模板密闭带(61)采用厚度2mm的橡胶片切割而成。

98.模板定位槽(53)采用厚度为2mm钢板轧制而成,与核心区模板(52)焊接连接,在模板定位槽(53)设置与控位栓连板(51)连接的槽道。

99.核心区混凝土(54)采用强度等级为c50的自密实混凝土。

100.横向控位栓(59)采用直径30mm螺杆轧制而成。

101.梁端剪力隼(60)横断面呈等腰梯形,高度为5cm、顶宽10cm.

102.板底连接隼(62)采用外径60mm的钢管。

103.立柱钢筋笼(63)采用立柱纵筋(24)与立柱箍筋(25)绑扎而成。

104.本发明不局限于上述最佳实施方式,任何人在本发明的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本技术相同或相近似的技术方案,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1