一种可旋转的铝合金格栅连接节点及连接方法

1.本发明涉及一种铝合金格栅,特别是一种可旋转的铝合金格栅连接节点及连接方法。

背景技术:

2.近年来随着国民经济的发展,我国建筑行业进入了快速发展阶段,铝合金格栅被广泛应用于建筑领域,如幕墙遮阳领域。然而,传统的铝合金格栅角度单一,一旦制造完成,角度就无法改变,需要通过多套模具来实现角度的变化,不仅材料浪费、人工分类统计繁琐,而且造价很高;不符合当前“成本节约、施工方便、环保”的趋势。同时,常规顶底连接铝合金格栅连接构造外露,造成立面效果不够美观。而且,常规铝合金格栅要求上下有序安装,安装较为繁琐,后期也无法更换。因此,现有的技术存在着角度单一、生产成本高以及无法更换的问题。

技术实现要素:

3.本发明的目的在于,提供一种可旋转的铝合金格栅连接节点及连接方法。本发明具有角度调节灵活、生产成本低以及可拆卸更换的特点。

4.本发明的技术方案:可旋转的铝合金格栅连接节点,包括薄壁钢板连接件,薄壁钢板连接件上下两端分别设有封口格栅单元,封口格栅单元内设有芯套单元,芯套单元端部与薄壁钢板连接件相连;所述封口格栅单元内设有安装口,安装口内壁面上设有两对称分布的角度调节卡齿槽组,芯套单元外壁面上设有与角度调节卡齿槽组相配合的卡齿组。

5.前述的一种可旋转的铝合金格栅连接节点中,所述卡齿组内的卡齿数大于角度调节卡齿槽组内的卡齿槽数。

6.前述的一种可旋转的铝合金格栅连接节点中,所述封口格栅单元包括铝合金格栅,铝合金格栅上下两端设有封口铝板;所述安装口位于铝合金格栅内;所述安装口侧面还设有拨动限位槽。

7.前述的一种可旋转的铝合金格栅连接节点中,所述芯套单元包括铝合金芯套,铝合金芯套上设有螺柱安装孔,螺柱安装孔内设有半螺纹柱;所述卡齿组位于铝合金芯套的外壁面。

8.前述的一种可旋转的铝合金格栅连接节点中,所述薄壁钢板连接件上设有插接孔位,半螺纹柱的上端与插接孔位相配合。

9.前述的一种可旋转的铝合金格栅连接节点中,所述薄壁钢板连接件与封口格栅单元之间还设有绝缘垫片。

10.前述的一种可旋转的铝合金格栅连接节点中,所述封口格栅单元和芯套单元之间经沉头螺钉相连。

11.一种可旋转的铝合金格栅连接节点的连接方法中,包括以下步骤:

12.第一步、确定好格栅角度,将芯套单元滑入封口格栅单元的安装口内,并通过在拨

动限位槽内设置拨动杆,对芯套单元进行限位,整体组合为可旋转格栅单元;

13.第二步、在现场将可旋转格栅单元推到已固定的薄壁钢板连接件处,并垫上绝缘垫片,对准薄壁钢板连接件上的插接孔位,利用拨动杆沿着拨动限位槽,将芯套单元上的半螺纹螺柱拨入薄壁钢板连接件上的插接孔位内,实现芯套单元与薄壁钢板连接件之间的连接固定;

14.第三步、利用沉头螺钉将芯套单元与可旋转格栅单元固定。

15.与现有技术相比,本发明由钢板连接件、封口格栅单元、芯套单元组成,通过在封口格栅单元内设置角度调节卡齿槽组,在芯套单元外壁面上设置与角度调节卡齿槽组相配合的卡齿组,采用同一格栅型材、同一个芯套实现铝合金格栅多角度的变化,既丰富了立面效果,又避免材料浪费,人工分类,有效提高施工效率,节约成本。与此同时,铝合金格栅的连接用铝合金芯套内藏于格栅腔内,做到连接构造不外露,上下格栅之间仅存在14mm的缝隙,美观性较高。本发明还能够实现多角度铝合金格栅的模数化生产,形成单元再进行现场整体安装,有效提高安装效率。薄壁钢板连接件先固定,铝合金格栅后装,相临的铝合金格栅之间不干涉,而且采用插接的方式进行连接固定,后期可逆向拆卸更换,增加施工便利性及有效降低造价。综上所述,本发明具有角度调节灵活、生产成本低以及可拆卸更换的特点。

附图说明

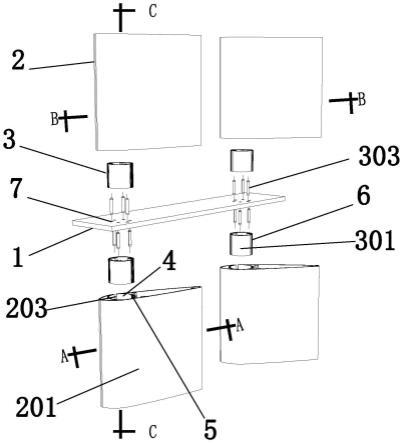

16.图1是本发明的结构示意图;

17.图2是铝合金芯套的结构视图;

18.图3是铝合金格栅的俯视图;

19.图4是图1中a-a向视图;

20.图5是图1中b-b向视图;

21.图6是图1中c-c向视图;

22.图7是本发明的可旋转角度展示图。

23.附图中的标记为:1-薄壁钢板连接件,2-封口格栅单元,3-芯套单元,4-安装口,5-角度调节卡齿槽组,6-卡齿组,201-铝合金格栅,202-封口铝板,203-拨动限位槽,301-铝合金芯套,302-螺柱安装孔,303-半螺纹柱,7-插接孔位,8-绝缘垫片,9-沉头螺钉

具体实施方式

24.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

25.实施例。可旋转的铝合金格栅连接节点,构成如图1至图7所示,包括薄壁钢板连接件1,薄壁钢板连接件1上下两端分别设有封口格栅单元2,封口格栅单元2内设有芯套单元3,芯套单元3端部与薄壁钢板连接件1相连;所述封口格栅单元2内设有安装口4,安装口4内壁面上设有两对称分布的角度调节卡齿槽组5,芯套单元3外壁面上设有与角度调节卡齿槽组5相配合的卡齿组6。

26.所述卡齿组6内的卡齿数大于角度调节卡齿槽组5内的卡齿槽数。

27.所述封口格栅单元2包括铝合金格栅201,铝合金格栅201上下两端设有封口铝板

202;所述安装口4位于铝合金格栅201内;所述安装口4侧面还设有拨动限位槽203。

28.所述芯套单元3包括铝合金芯套301,铝合金芯套301上设有螺柱安装孔302,螺柱安装孔302内设有半螺纹柱303;所述卡齿组6位于铝合金芯套301的外壁面。

29.所述薄壁钢板连接件1上设有插接孔位7,半螺纹柱303的上端与插接孔位7相配合。

30.所述薄壁钢板连接件1与封口格栅单元2之间还设有绝缘垫片8。

31.所述封口格栅单元2和芯套单元3之间经沉头螺钉9相连。

32.本实施例中,铝合金格栅与铝合金芯套(l=50mm)进行角度旋转、相互卡齿配合、并有效连接,实现格栅多角度的变化,丰富了立面效果,增加美观性。有效的提高了幕墙的装配率,避免了多套模具的浪费、人工统计分类的繁琐,增加施工便利性并有效降低造价。

33.本实施例中,薄壁钢板连接件上下两个铝合金芯套(l=50mm)之间的连接孔位(即插接孔位)相互错开,由同一型材旋转180

°

来实现;避免材料浪费,人工分类,有效提高施工效率,节约成本。

34.本实施例中,铝合金格栅内的上下两个铝合金芯套(l=50mm)先缩在格栅的安装孔内,再将铝合金格栅推到已固定好的薄壁钢板连接件之间,再利用不锈钢螺柱将铝合金芯套上的不锈钢半螺纹螺柱拨入固定在薄壁钢板连接件上。此构造做法实现了格栅后装,相临格栅不干涉,后期可逆向拆卸更换,增加施工便利性及有效降低造价。

35.可旋转铝合金格栅连接节点构造的现场连接方法,包括如下步骤:

36.步骤1:在工厂将可旋转的铝合金格栅上下端口采用封口铝板,通过不锈钢沉头螺钉固定,整体组合为封口格栅单元;

37.步骤2:在工厂将不锈钢半螺纹螺柱拧紧固定在铝合金芯套(l=50mm)上,整体组合为芯套单元;

38.步骤3:在工厂确定好格栅角度,将两个错开孔位的芯套单元滑入封口格栅单元上下端的安装口内,整体组合为可旋转格栅单元;

39.步骤4:在现场将可旋转格栅单元水平推到已固定好的薄壁钢板连接件之间,并垫上绝缘垫片,防止电化学腐蚀。对准薄壁钢板连接件上的插接孔位,利用不锈钢螺柱(拨动杆)以及铝合金格栅侧面的凹槽(拨动限位槽),将芯套单元上的3个不锈钢半螺纹螺柱拨入固定在薄壁钢板连接件上。

40.步骤5:再用不锈钢沉头螺钉将上下铝合金芯套(l=50mm)与可旋转铝合金格栅固定,防脱落。

41.步骤6:相临格栅不干涉,按照现场实际情况来确定安装顺序(可无序安装)。

42.本发明提供的可旋转格栅连接节点构造通过同一格栅型材、同一个芯套进行角度旋转、相互卡齿配合、并有效连接,实现格栅多角度的变化,丰富了立面效果,增加美观性。有效的提高了幕墙的装配率,避免了多套模具的浪费、人工统计分类的繁琐,增加施工便利性并有效降低造价。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1