单线双线切割硅棒的方法、切割设备及切割系统与流程

1.本技术涉及硬质材料切割技术,尤其涉及一种单线双线切割硅棒的方法、切割设备及切割系统。

背景技术:

2.随着异质结电池的发展,小片硅片的需求越来越大,而且对薄片的需求量也比较大。硅片厚度从原来180微米到150微米,将来的市场甚至可能需要100微米厚度硅片,而硅片越薄其切割难度就越大,切割质量越不容易保证。

3.传统方案中,通常是先将圆柱形的单晶硅棒切割成方棒,然后将方棒切割成大片硅片,再采用激光技术上对大片硅片进行划片切割形成小片硅片,但激光划片的过程会造成小片硅片的横断面产生损伤和缺陷态,严重影响最终加工成的异质结电池的转换效率。

技术实现要素:

4.为了解决上述技术缺陷之一,本技术实施例中提供了一种单线双线切割硅棒的方法、切割设备及切割系统。

5.根据本技术实施例的第一个方面,提供了一种单线双线切割硅棒的方法,包括:

6.沿着硅棒的长度方向通过一条切割线对硅棒进行切割,切割后形成第一侧面,第一侧面的宽度小于硅棒的直径;

7.沿着硅棒的长度方向通过两条相互垂直的切割线对硅棒进行一次切割,其中一条切割线与第一侧面垂直相交,经该切割线切割形成第二侧面,第二侧面的宽度小于硅棒的直径;经另一条切割线切割形成的切割面与第二侧面相交;

8.沿着硅棒的长度方向通过两条切割线对硅棒进行切割,至少一条切割线与第一侧面垂直,得到两个横截面为矩形的小硅棒。

9.根据本技术实施例的第二个方面,提供了一种应用如上单线双线切割硅棒方法的切割设备,包括:

10.基座;

11.承载台,设置于所述基座上,用于承载硅棒;

12.线切割装置,设置于所述基座上,与承载台可沿硅棒的长度方向相对移动;所述线切割装置包括线轮支架及设置于线轮支架上的单线切割轮组、双线平行切割轮组和/或双线垂直切割轮组,所述单线切割轮组绕设有一条切割线,用于通过一条切割线对硅棒进行切割;所述双线平行切割轮组绕设有两条相互平行的切割线,用于通过两条平行的切割线对硅棒进行切割;双线垂直切割轮组绕设有两条相互垂直的切割线,用于通过两条垂直的切割线对硅棒进行切割。

13.根据本技术实施例的第三个方面,提供了一种单线双线切割硅棒的切割系统,包括:

14.如上所述的切割设备;以及对硅棒进行磨削的磨削设备。

15.本技术实施例提供的技术方案,先沿着硅棒的长度方向通过一条切割线对硅棒进行切割,切割后形成第一侧面,第一侧面的宽度小于硅棒的直径;然后沿着硅棒的长度方向通过两条相互垂直的切割线对硅棒进行一次切割,其中一条切割线与第一侧面垂直相交,经该切割线切割形成第二侧面,第二侧面的宽度小于硅棒的直径;经另一条切割线切割形成的切割面与第二侧面相交;再沿着硅棒的长度方向通过两条切割线对硅棒进行切割,至少一条切割线与第一侧面垂直,得到两个横截面为矩形的小硅棒。小硅棒的尺寸能更好地满足异质结电池的需要,且无需采用激光对硅片进行切割,提高了硅片的成品率,进而保障异质结电池的转换效率。而且本实施例中第一次切割采用两条切割线同步切割,能够减少切割次数,提高生产效率。

附图说明

16.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

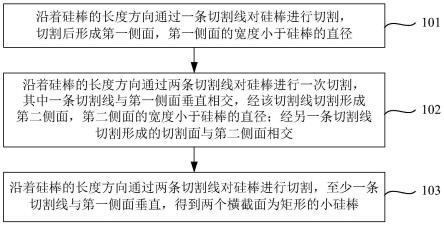

17.图1为本技术实施例一提供的单线双线切割硅棒方法的流程图;

18.图2为本技术实施例二提供的单线双线切割硅棒方法的流程图;

19.图3为本技术实施例二提供的单线双线切割硅棒的结构示意图;

20.图4为本技术实施例二提供的另一单线双线切割硅棒的结构示意图;

21.图5为本技术实施例三提供的单线双线切割硅棒方法的流程图;

22.图6为本技术实施例三提供的单线双线切割硅棒的结构示意图;

23.图7为本技术实施例四提供的单线双线切割硅棒方法的流程图;

24.图8为本技术实施例四提供的单线双线切割硅棒的结构示意图;

25.图9为本技术实施例五提供的单线双线切割硅棒方法的流程图;

26.图10为本技术实施例五提供的单线双线切割硅棒的结构示意图;

27.图11为本技术实施例六提供的单线双线切割硅棒方法的流程图;

28.图12为本技术实施例六提供的单线双线切割硅棒的结构示意图;

29.图13为本技术实施例七提供的立式切割设备的结构示意图;

30.图14为本技术实施例七提供的立式切割设备线切割装置的结构示意图;

31.图15为本技术实施例七提供的立式切割设备中单线切割轮组对硅棒进行切割的结构示意图;

32.图16为本技术实施例七提供的立式切割设备中双线平行切割轮组对硅棒进行切割的结构示意图;

33.图17为本技术实施例七提供的立式切割设备中双线垂直切割轮组对硅棒进行切割的结构示意图;

34.图18为本技术实施例七提供的立式切割设备中另一双线垂直切割轮组对硅棒进行切割的结构示意图;

35.图19为本技术实施例七提供的卧式切割设备的结构示意图;

36.图20为本技术实施例七提供的卧式切割设备线切割装置的结构示意图;

37.图21为本技术实施例七提供的卧式切割设备中单线切割轮组对硅棒进行切割的结构示意图;

38.图22为本技术实施例七提供的卧式切割设备中双线平行切割轮组对硅棒进行切割的结构示意图;

39.图23为本技术实施例七提供的卧式切割设备中双线垂直切割轮组对硅棒进行切割的结构示意图;

40.图24为本技术实施例七提供的卧式切割设备中另一双线垂直切割轮组对硅棒进行切割的结构示意图。

41.附图标记:

42.1-硅棒;11-第一侧面;12-第二侧面;2-方棒;3-小硅棒;31-子硅棒;4-硅片;41-子硅片;51-第一切割线;52-第二切割线;53-第三切割线;54-第四切割线;55-第五切割线;61-底座;62-机架;7-承载台;8-线切割装置;81-线轮支架;82-切割轮;83-切割线。

具体实施方式

43.为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对本技术的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本技术的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

44.实施例一

45.本实施例提供一种单线双线切割硅棒的方法,用于对单晶硅棒或多晶硅棒进行切割。硅棒的横截面可以为圆形、椭圆形或不规则形状。本实施例以横截面为圆形的硅棒为例进行说明,硅棒为圆柱形,具有两个圆形的端面及位于两个端面之间的圆周侧面,硅棒的中心线经过两个端面的圆心且与两个端面垂直。硅棒的长度方向为与硅棒中心线平行的方向。

46.硅棒可通过开方机等切割设备进行切割,切割设备上设有切割线用于对硅棒进行切割。切割线具体可以为金刚线,其上设有多个细小颗粒的金刚石。

47.图1为本技术实施例一提供的单线双线切割硅棒方法的流程图。如图1所示,本实施例提供的单线双线切割硅棒的方法包括:

48.步骤101、沿着硅棒的长度方向通过一条切割线对硅棒进行切割,切割后形成第一侧面,第一侧面的宽度小于硅棒的直径。

49.在切割过程中,用于对硅棒施加切割作用力的切割线的延伸方向与硅棒的端面平行。沿着硅棒的长度方向通过一条切割线对硅棒进行切割,形成第一侧面。第一侧面与硅棒的长度方向平行。第一侧面的宽度小于硅棒的直径,即:第一侧面与硅棒端面的相交线为端面的一条弦,两个第一侧面均不经过硅棒的中心线。

50.步骤102、沿着硅棒的长度方向通过两条切割线对硅棒进行一次切割,其中一条切割线与第一侧面垂直相交,经该切割线切割形成第二侧面,第二侧面的宽度小于硅棒的直径;经另一条切割线切割形成的切割面与第二侧面相交。

51.该步骤中的两条切割线相互垂直,其中一条与第一侧面垂直相交,另一条与第一侧面平行。

52.步骤103、沿着硅棒的长度方向通过两条切割线对硅棒进行切割,至少一条切割线与第一侧面垂直,得到两个横截面为矩形的小硅棒。

53.该步骤中有一条切割线与第一侧面垂直相交,或两条切割线均与第一侧面垂直相交,切割后得到两个横截面为矩形的小硅棒,每个小硅棒具有两个底面,分别为硅棒底面的一部分,小硅棒具有四个侧面,每个侧面均为平面。

54.本实施例提供的技术方案,先沿着硅棒的长度方向通过一条切割线对硅棒进行切割,切割后形成第一侧面,第一侧面的宽度小于硅棒的直径;然后沿着硅棒的长度方向通过两条相互垂直的切割线对硅棒进行一次切割,其中一条切割线与第一侧面垂直相交,经该切割线切割形成第二侧面,第二侧面的宽度小于硅棒的直径;经另一条切割线切割形成的切割面与第二侧面相交;再沿着硅棒的长度方向通过两条切割线对硅棒进行切割,至少一条切割线与第一侧面垂直,得到两个横截面为矩形的小硅棒。小硅棒的尺寸能更好地满足异质结电池的需要,且无需采用激光对硅片进行切割,提高了硅片的成品率,进而保障异质结电池的转换效率。而且本实施例中第一次切割采用两条切割线同步切割,能够减少切割次数,提高生产效率。

55.另外,本实施例所提供的方案,切割后还得到至少两块尺寸较大的边皮料,边皮料具有一个平面和一个弧面。后续对边皮料进行切割得到尺寸更小的硅棒,再进行切片得到尺寸更小的小硅片,以适应不同异质结电池的需要,还能更好地利用原材料,减少原材料浪费,降低生产成本。

56.上述两个小硅棒的横截面积之比大于或等于1:3,例如可以为1:3、1:2或1:1。当两个小硅棒的横截面积之比为1:1时,相当于两个小硅棒的横截面积相等。

57.进一步的,还可以沿着硅棒的长度方向通过一条切割线对其中一个小硅棒进行切割,将该小硅棒切割为横截面为矩形的两个子硅棒,从而得到横截面积更小的硅棒以满足不同尺寸异质结电池的需要。子硅棒与小硅棒的横截面积可以相同,也可以不同。

58.例如:当两个小硅棒的横截面积之比为1:2时,相当于一个小硅棒的横截面积是另一个小硅棒横截面积的2倍。对横截面积较大的小硅棒进行切割,得到两个子硅棒,两个子硅棒的横截面积相等,且与面积较小的小硅棒的横截面积相等。

59.进一步的,在切割得到小硅棒之后,对小硅棒的每个侧面进行磨削,然后对小硅棒的四条棱进行磨削形成倒角,再沿着垂直于硅棒的长度方向对小硅棒进行切割,得到多个硅片。该硅片用于制造形成异质结电池。该过程可通过切片机等切割设备来实现。

60.实施例二

61.基于上述内容,本实施例提供一种单线双线切割硅棒的方法。

62.图2为本技术实施例二提供的单线双线切割硅棒方法的流程图,图3为本技术实施例二提供的单线双线切割硅棒的结构示意图。如图2和图3所示,本实施例提供的单线双线切割硅棒方法包括:

63.步骤201、沿着硅棒的长度方向通过一条切割线对硅棒进行切割,切割后形成第一侧面,第一侧面的宽度小于硅棒的直径。

64.该步骤中的切割线为第一切割线51,第一切割线51不经过硅棒中心线。经第一切割线51切割后形成第一侧面11。

65.步骤202、沿着硅棒的长度方向通过两条相互垂直的切割线对硅棒进行一次切割,其中一条切割线与第一侧面垂直相交,经该切割线切割形成第二侧面,第二侧面的宽度小于硅棒的直径;另一条切割线与第一侧面平行,经该切割线切割形成的切割面与第二侧面

垂直相交,且与第一侧面分别位于硅棒中心线的两侧。

66.该步骤中的两条切割线分别为第二切割线52和第三切割线53。其中,第二切割线52与第一侧面11垂直相交,第二切割线52不经过硅棒中心线。经过第二切割线52切割后形成第二侧面12,第二侧面12与第一侧面11垂直。

67.第三切割线53与第一侧面11平行,且与第一侧面11分别位于硅棒中心线的两侧。经第三切割线53切割后形成第三侧面(图中未标示),第三侧面与第二侧面12垂直相交。

68.步骤203、沿着硅棒的长度方向通过两条切割线对硅棒进行一次切割,两条切割线均与第一侧面垂直相交,得到两个横截面为矩形的小硅棒。

69.该步骤中的两条切割线分别为第四切割线54和第五切割线55。第四切割线54和第五切割线55均与第一侧面11垂直相交,第五切割线55位于第四切割线54与第二侧面12之间。

70.经上述各线进行切割得到横截面为矩形的两个小硅棒3,以及四块边皮料,边皮料具有一平面及一弧面。当第五切割线55与第二切割线52对称设置于第四切割线54两侧时,两个小硅棒3的横截面积相等。

71.一种实现方式:第一切割线51与第三切割线53相对于硅棒中心线对称布置。以使经第一切割线51与第三切割线53切割得到的边皮料形状和尺寸相同,则采用同一个型号的边皮料夹爪就能够将两块边皮料取出。并且后续对边皮料进行回收再次切割,两块边皮料可通过同一规格的切割设备进行切割,无需更换切割设备或调整具体的切割位置,以提高切割效率。类似的,第二切割线52和第五切割线55也相对于硅棒中心线对称布置,技术效果相似,而且得到的四块边皮料形状和尺寸均相同。

72.一种实现方式:第一切割线51与第三切割线53相对于硅棒中心线对称布置,第二切割线52和第五切割线55也相对于硅棒中心线对称布置,第四切割线54经过硅棒中心线,则两个小硅棒3的横截面积相同,得到的四块边皮料尺寸相同。

73.在得到小硅棒3之后,还可以执行如下步骤:

74.步骤204、对小硅棒的每个侧面进行磨削。

75.步骤205、对小硅棒中沿长度方向的四条棱进行磨削,形成倒角。

76.步骤206、沿着垂直于硅棒的长度方向对小硅棒进行切割,得到多个硅片。

77.在上述方案的基础上,还可以在步骤204之前对其中一个小硅棒进行切割,将小硅棒切割成横截面积为矩形的两个子硅棒,然后对子硅棒也进行磨削及切片,得到子硅片。

78.本实施例提供一种方案:图4为本技术实施例二提供的另一单线双线切割硅棒的结构示意图。如图4所示,步骤203中,第四切割线54在硅棒中心线的左侧。经过步骤203之后得到两个横截面积不等的小硅棒3。沿硅棒的长度方向通过第六切割线56对右侧的小硅棒3进行切割,第六切割线56与第一侧面11垂直相交,得到两个横截面为矩形的子硅棒31。再对子硅棒31也进行切片,得到子硅片41。

79.一种实现方式:小硅棒3、两个子硅棒31的横截面积之比为1:1:1。得到的小硅片4和子硅片41的尺寸相同,利于规模化生产。当然也可以根据硅片的尺寸需要调整各切割线的位置,以满足各种硅片尺寸的需要。

80.上述步骤202和203的顺序可以互换,即:也可以通过平行的第四切割线54和第五切割线55进行切割,再通过垂直的第二切割线52和第三切割线53进行切割。

81.本实施例所提供的技术方案,第二次和第三次均采用两条切割线进行切割,能够减少切割步骤,具有较高的切割效率,有利于减少切割过程中的控制、检测、核准等步骤所需时间及设备成本。另外,第一次采用单线切割,具有较高的灵活性,可适应不同规格的硅棒,也可以随着生产安排及时调整切割顺序。并且,单线切割的方式也使切割设备上切割线的布线方式较为简单,降低了切割设备的结构复杂性和控制复杂性,零件损坏率也较低,进而降低了维护成本。

82.实施例三

83.在上述实施例的基础上,本实施例提供另一种单线双线切割硅棒的方法。

84.图5为本技术实施例三提供的单线双线切割硅棒方法的流程图,图6为本技术实施例三提供的单线双线切割硅棒的结构示意图。如图5和图6所示,本实施例提供的单线双线切割硅棒方法包括:

85.步骤301、沿着硅棒的长度方向通过一条切割线对硅棒进行切割,切割后形成第一侧面,第一侧面的宽度小于硅棒的直径。

86.该步骤中的切割线为第一切割线51,第一切割线51不经过硅棒中心线。经第一切割线51切割后形成第一侧面11。

87.步骤302、沿着硅棒的长度方向通过两条相互垂直的切割线对硅棒进行一次切割,其中一条切割线与第一侧面垂直相交,经该切割线切割形成第二侧面,第二侧面的宽度小于硅棒的直径;另一条切割线与第一侧面平行,经该切割线切割形成的切割面与第二侧面垂直相交,且与第一侧面分别位于硅棒中心线的两侧。

88.该步骤中的两条切割线分别为第二切割线52和第三切割线53。其中,第二切割线52与第一侧面11垂直相交,第二切割线52不经过硅棒中心线。经过第二切割线52切割后形成第二侧面12,第二侧面12与第一侧面11垂直。

89.第三切割线53与第一侧面11平行,且与第一侧面11分别位于硅棒中心线的两侧。经第三切割线53切割后形成第三侧面(图中未标示),第三侧面与第二侧面12垂直相交。

90.与实施例二不同的是,本实施例中,将步骤103划分为两次切割,每次通过一条切割线进行切割,经过两次切割形成的切割面均与第一侧面垂直相交,得到两个横截面为矩形的小硅棒。一种实施方式为:

91.步骤303、沿着硅棒的长度方向通过一条切割线对硅棒进行切割,形成的切割面与第一侧面垂直相交,且与第二侧面分别位于硅棒中心线的两侧,得到横截面为矩形的方棒。

92.该步骤中的切割线为第四切割线54,第四切割线54与第一侧面垂直相交,且与第二侧面12分别位于硅棒中心线的两侧。切割得到一个横截面为矩形的方棒2。

93.步骤304、沿着硅棒的长度方向通过一条切割线对方棒进行切割,得到两个横截面为矩形的小硅棒。

94.该步骤中的切割线为第五切割线55,第五切割线55可垂直于方棒2的任一侧面进行切割,得到两个横截面为矩形的小硅棒3。

95.步骤305、对小硅棒的每个侧面进行磨削。

96.步骤306、对小硅棒中沿长度方向的四条棱进行磨削,形成倒角。

97.步骤307、沿着垂直于硅棒的长度方向对小硅棒进行切割,得到多个硅片。

98.上述步骤302、303和304的顺序可以互换,即:也可以先通过第四切割线54和第五

切割线55依次进行切割,再通过垂直的第二切割线52和第三切割线53进行切割。

99.本实施例的其余方案均可参照实施例二。

100.本实施例所提供的技术方案,第二次采用两条切割线进行切割,能够减少切割步骤,具有较高的切割效率,有利于减少切割过程中的控制、检测、核准等步骤所需时间及设备成本。另外,其余步骤均采用单线切割,具有较高的灵活性,可适应不同规格的硅棒,也可以随着生产安排及时调整切割顺序。并且,单线切割的方式也使切割设备上切割线的布线方式较为简单,降低了切割设备的结构复杂性和控制复杂性,零件损坏率也较低,进而降低了维护成本。

101.实施例四

102.在上述实施例的基础上,本实施例提供另一种单线双线切割硅棒的方法。

103.图7为本技术实施例四提供的单线双线切割硅棒方法的流程图,图8为本技术实施例四提供的单线双线切割硅棒的结构示意图。如图7和图8所示,本实施例提供的单线双线切割硅棒方法包括:

104.步骤401、沿着硅棒的长度方向通过一条切割线对硅棒进行切割,切割后形成第一侧面,第一侧面的宽度小于硅棒的直径。

105.该步骤中的切割线为第一切割线51,第一切割线51不经过硅棒中心线。经第一切割线51切割后形成第一侧面11。

106.步骤402、沿着硅棒的长度方向通过两条相互垂直的切割线对硅棒进行一次切割,其中一条切割线与第一侧面垂直相交,经该切割线切割形成第二侧面,第二侧面的宽度小于硅棒的直径;另一条切割线与第一侧面平行,经该切割线切割形成的切割面与第二侧面垂直相交,且与第一侧面分别位于硅棒中心线的两侧。

107.该步骤中的两条切割线分别为第二切割线52和第三切割线53。其中,第二切割线52与第一侧面11垂直相交,第二切割线52不经过硅棒中心线。经过第二切割线52切割后形成第二侧面12,第二侧面12与第一侧面11垂直。

108.第三切割线53与第一侧面11平行,且与第一侧面11分别位于硅棒中心线的两侧。经第三切割线53切割后形成第三侧面(图中未标示),第三侧面与第二侧面12垂直相交。

109.与实施例二不同的是,本实施例中,将步骤103划分为两次切割,每次通过一条切割线进行切割,经过两次切割形成的切割面均与第一侧面垂直相交,得到两个横截面为矩形的小硅棒。本实施例提供一种与实施例三不同的实施方式为:

110.步骤403、沿着硅棒的长度方向通过一条切割线对硅棒进行切割,形成的切割面与第一侧面垂直相交,且与硅棒中心线之间的距离小于第二侧面与硅棒中心线之间的距离。

111.该步骤中的切割线为第四切割线54,第四切割线54与第一侧面垂直相交。第四切割线54与硅棒中心线距离更近,也可以经过硅棒中心线。第四切割线54将硅棒切成两部分,包括一个横截面为矩形的小硅棒3及一个具有一弧面和三个平面的硅棒。

112.步骤404、沿着硅棒的长度方向通过一条切割线对硅棒进行切割,形成的切割面与第一侧面垂直相交,且与第二侧面分别位于硅棒中心线的两侧,得到两个横截面为矩形的小硅棒。

113.该步骤中的切割线为第五切割线55,第五切割线55与第一侧面11垂直相交。第五切割线55对上述具有一弧面和三个平面的硅棒进行切割,得到另一个横截面为矩形的小硅

棒3及一块边皮料。

114.经上述步骤切割后得到两个横截面为矩形的小硅棒3及四块边皮料。

115.步骤405、对小硅棒的每个侧面进行磨削。

116.步骤406、对小硅棒中沿长度方向的四条棱进行磨削,形成倒角。

117.步骤407、沿着垂直于硅棒的长度方向对小硅棒进行切割,得到多个硅片。

118.上述步骤402、403和404的顺序可以互换,即:也可以先通过第四切割线54和第五切割线55依次进行切割,再通过垂直的第二切割线52和第三切割线53进行切割。

119.本实施例的其余方案均可参照实施例二。

120.本实施例所提供的技术方案,第二次采用两条切割线进行切割,能够减少切割步骤,具有较高的切割效率,有利于减少切割过程中的控制、检测、核准等步骤所需时间及设备成本。另外,其余步骤均采用单线切割,具有较高的灵活性,可适应不同规格的硅棒,也可以随着生产安排及时调整切割顺序。并且,单线切割的方式也使切割设备上切割线的布线方式较为简单,降低了切割设备的结构复杂性和控制复杂性,零件损坏率也较低,进而降低了维护成本。

121.另外,第三步采用第四切割线54靠近硅棒中心线进行切割,先得到一个小硅棒。该小硅棒可以先被取出进行后续生产工序,使两个工序同步进行,提高生产效率。而且若在一个小硅棒切割完成后生产计划有变,此时可以灵活调整切割线的位置,以及调整切割位置得到其他尺寸的小硅棒,减少原材料浪费。

122.实施例五

123.基于上述内容,本实施例提供一种单线双线切割硅棒的方法。

124.图9为本技术实施例五提供的单线双线切割硅棒方法的流程图,图10为本技术实施例五提供的单线双线切割硅棒的结构示意图。如图9和图10所示,本实施例提供的单线双线切割硅棒方法包括:

125.步骤501、沿着硅棒的长度方向通过一条切割线对硅棒进行切割,切割后形成第一侧面,第一侧面的宽度小于硅棒的直径。

126.该步骤中的切割线为第一切割线51,第一切割线51不经过硅棒中心线。经第一切割线51切割后形成第一侧面11。

127.本实施例与实施例二、三、四不同的地方如下:

128.步骤502、沿着硅棒的长度方向通过两条相互垂直的切割线对硅棒进行一次切割,其中一条切割线与第一侧面垂直相交,经该切割线切割形成第二侧面,第二侧面的宽度小于硅棒的直径;另一条切割线与第一侧面平行,经该切割线切割形成的切割面与硅棒中心线之间的距离小于第一侧面与硅棒中心线之间的距离。

129.该步骤中的两条切割线分别为第二切割线52和第三切割线53。其中,第二切割线52与第一侧面11垂直相交,第二切割线52不经过硅棒中心线,切割形成第二侧面12。

130.第三切割线53与第一侧面11平行,且第三切割线53与硅棒中心线的距离更近,也可以经过硅棒中心线。

131.步骤503、沿着硅棒的长度方向通过两条相互垂直的切割线对硅棒进行一次切割,其中一条切割线与第一侧面垂直相交,切割得到的切割面与第二侧面分别位于硅棒中心线的两侧;另一条切割线与第二侧面垂直相交,且与第一侧面分别位于硅棒中心线的两侧,得

到两个横截面为矩形的小硅棒。

132.该步骤中的两条切割线为第四切割线54和第五切割线55。其中,第四切割线54与第一侧面11垂直相交,第四切割线54与第二侧面12分别位于硅棒中心线的两侧。

133.第五切割线55与第二侧面12垂直相交,且与第一侧面11分别位于硅棒中心线的两侧。

134.经切割后得到两个横截面为矩形的小硅棒3及两块边皮料,边皮料具有一平面及一弧面。当第一切割线51与第五切割线55对称设置于第三切割线53两侧时,两个小硅棒3的横截面积相等。

135.一种实现方式:第一切割线51与第五切割线55相对于硅棒中心线对称布置。以使经第一切割线51与第五切割线55切割得到的边皮料形状和尺寸相同,则采用同一个型号的边皮料夹爪就能够将两块边皮料取出。并且后续对边皮料进行回收再次切割,两块边皮料可通过同一规格的切割设备进行切割,无需更换切割设备或调整具体的切割位置,以提高切割效率。

136.一种实现方式:第一切割线51与第五切割线55相对于硅棒中心线对称布置,第三切割线53经过硅棒中心线,则两个小硅棒3的横截面积相同,得到的四块边皮料尺寸相同。

137.在得到小硅棒3之后,还可以执行如下步骤:

138.步骤504、对小硅棒的每个侧面进行磨削。

139.步骤505、对小硅棒中沿长度方向的四条棱进行磨削,形成倒角。

140.步骤506、沿着垂直于硅棒的长度方向对小硅棒进行切割,得到多个硅片。

141.在上述方案的基础上,还可以在步骤504之前对其中一个小硅棒进行切割,将小硅棒切割成横截面积为矩形的两个子硅棒,然后对子硅棒也进行磨削及切片,得到子硅片。例如:步骤502中,第三切割线53在硅棒中心线的一侧。经过步骤503之后得到两个横截面积不等的小硅棒3。沿硅棒的长度方向通过第六切割线对横截面积较大的小硅棒3进行切割,得到两个横截面为矩形的子硅棒31。再对子硅棒31也进行切片,得到子硅片41。

142.一种实现方式:小硅棒3、两个子硅棒31的横截面积之比为1:1:1。得到的小硅片4和子硅片41的尺寸相同,利于规模化生产。当然也可以根据硅片的尺寸需要调整各切割线的位置,以满足各种硅片尺寸的需要。

143.上述步骤502和503的顺序可以互换,即:也可以通过垂直的第四切割线54和第五切割线55进行切割,再通过垂直的第二切割线52和第三切割线53进行切割。

144.本实施例所提供的技术方案,第二次和第三次均采用两条切割线进行切割,仅采用三步就能得到横截面为矩形的小硅棒,能够减少切割步骤,具有较高的切割效率,有利于减少切割过程中的控制、检测、核准等步骤所需时间及设备成本。另外,第一步切割采用单线切割,具有较高的灵活性,可适应不同规格的硅棒,也可以随着生产安排及时调整切割顺序。并且,单线切割的方式也使切割设备上切割线的布线方式较为简单,降低了切割设备的结构复杂性和控制复杂性,零件损坏率也较低,进而降低了维护成本。

145.实施例六

146.在上述实施例的基础上,本实施例提供另一种单线双线切割硅棒的方法。

147.图11为本技术实施例六提供的单线双线切割硅棒方法的流程图,图12为本技术实施例六提供的单线双线切割硅棒的结构示意图。如图11和图12所示,本实施例提供的单线

双线切割硅棒方法包括:

148.步骤601、沿着硅棒的长度方向通过一条切割线对硅棒进行切割,切割后形成第一侧面,第一侧面的宽度小于硅棒的直径。

149.该步骤中的切割线为第一切割线51,第一切割线51不经过硅棒中心线。经第一切割线51切割后形成第一侧面11。

150.本实施例与实施例二、三、四不同的地方如下:

151.步骤602、沿着硅棒的长度方向通过两条相互垂直的切割线对硅棒进行一次切割,其中一条切割线与第一侧面垂直相交,经该切割线切割形成第二侧面,第二侧面的宽度小于硅棒的直径;另一条切割线与第一侧面平行,经该切割线切割形成的切割面与硅棒中心线之间的距离小于第一侧面与硅棒中心线之间的距离。

152.该步骤中的两条切割线分别为第二切割线52和第三切割线53。其中,第二切割线52与第一侧面11垂直相交,第二切割线52不经过硅棒中心线,切割形成第二侧面12。

153.第三切割线53与第一侧面11平行,且第三切割线53与硅棒中心线的距离更近,也可以经过硅棒中心线。

154.与实施例五不同的是,本实施例中,将步骤103划分为两次切割,每次通过一条切割线进行切割。一种实施方式为:

155.步骤603、沿着硅棒的长度方向通过一条切割线对硅棒进行切割,该切割线与第一侧面垂直相交,且与第二侧面分别位于硅棒中心线的两侧。

156.该步骤中的切割线为第四切割线54,第四切割线54与第一侧面11垂直相交,且与第二侧面12分别位于硅棒中心线的两侧。

157.步骤604、沿着硅棒的长度方向通过一条切割线对硅棒进行切割,该切割线与第二侧面垂直相交,且与第一侧面分别位于硅棒中心线的两侧,得到两个横截面为矩形的小硅棒。

158.该步骤中的切割线为第五切割线55,第五切割线55与第二侧面12垂直相交,且与第一侧面11分别位于硅棒中心线的两侧,得到两个横截面为矩形的小硅棒3。

159.步骤605、对小硅棒的每个侧面进行磨削。

160.步骤606、对小硅棒中沿长度方向的四条棱进行磨削,形成倒角。

161.步骤607、沿着垂直于硅棒的长度方向对小硅棒进行切割,得到多个硅片。

162.上述步骤603和604的顺序可以互换,即:也可以先通过第五切割线55进行切割,再通过第四切割线54进行切割。

163.上述步骤602、603和604的顺序可以互换,即:也可以先通过第四切割线54和第五切割线55依次进行切割(或通过第五切割线55和第四切割线54依次进行切割),再通过垂直的第二切割线52和第三切割线53进行切割。

164.本实施例的其余方案均可参照实施例五。

165.本实施例所提供的技术方案,第二次采用两条切割线进行切割,能够减少切割步骤,具有较高的切割效率,有利于减少切割过程中的控制、检测、核准等步骤所需时间及设备成本。另外,其余步骤均采用单线切割,具有较高的灵活性,可适应不同规格的硅棒,也可以随着生产安排及时调整切割顺序。并且,单线切割的方式也使切割设备上切割线的布线方式较为简单,降低了切割设备的结构复杂性和控制复杂性,零件损坏率也较低,进而降低

了维护成本。

166.另外,第三步采用第四切割线54切割后,先得到一个小硅棒。该小硅棒可以先被取出进行后续生产工序,使两个工序同步进行,提高生产效率。而且若在一个小硅棒切割完成后生产计划有变,此时可以灵活调整切割线的位置,以及调整切割位置得到其他尺寸的小硅棒,减少原材料浪费。

167.实施例七

168.在上述实施例的基础上,本实施例还提供一种切割设备,可用于执行上述任一内容所提供的方法。本实施例提供的切割设备可包括:基座、承载台和线切割装置。其中,承载台和线切割装置均设置于基座上。承载台用于承载硅棒,线切割装置与承载台可沿硅棒的长度方向相对移动。

169.线切割装置包括线轮支架及设置于线轮支架上的单线切割轮组、双线平行切割轮组和/或双线垂直切割轮组。其中,单线切割轮组绕设有一条切割线,用于通过一条切割线对硅棒进行切割。双线平行切割轮组绕设有两条相互平行的切割线,用于通过两条平行的切割线对硅棒进行切割。双线垂直切割轮组绕设有两条相互垂直的切割线,用于通过两条垂直的切割线对硅棒进行切割。

170.进一步的,切割设备还包括:旋转机构,设置于基座上,用于驱动承载台绕硅棒的中心线旋转。

171.进一步的,切割设备还包括:平移机构,设置于基座上,用于驱动线切割装置或承载台在与硅棒长度方向垂直的平面内移动。

172.按照硅棒的设置方向,可将切割设备分为立式和卧式两种,其中,立式切割设备中,硅棒的中心线沿竖向放置于承载台,线切割装置或承载台沿竖向移动,通过切割线对硅棒进行切割。平移机构用于驱动线切割装置水平移动。

173.卧式切割设备中,硅棒的中心线沿水平方向设置于承载台,线切割装置或承载台沿水平方向移动,通过切割线对硅棒进行切割。平移机构用于驱动线切割装置水平移动和/或竖向移动。

174.图13为本技术实施例七提供的立式切割设备的结构示意图。如图13所示,本实施例提供的切割设备包括:基座、承载台7和线切割装置8。

175.其中,基座包括底座61和机架62,底座61为一基础结构,机架62为一板状结构,沿竖向固定于底座61上。承载台7和线切割装置8设置于机架62上,承载台7包括上下两个顶座,硅棒1沿竖向设置在两个顶座之间进行固定。一种方案为:顶座上设置有旋转机构,用于驱动硅棒1沿中心线转动。

176.机架62上设有导轨,承载台7与导轨配合可相对于机架62上下移动。或者,线切割装置8与导轨配合相对于机架62上下移动。以使线切割装置8可沿硅棒的长度方向相对于硅棒1移动,以对硅棒1进行切割。

177.图14为本技术实施例七提供的立式切割设备线切割装置的结构示意图,图15为本技术实施例七提供的立式切割设备中单线切割轮组对硅棒进行切割的结构示意图。如图14和图15所示,线切割装置8包括线轮支架81及设置于线轮支架81上的单线切割轮组,单线切割轮组上绕设有一根切割线83。在一次切割步骤中通过一条切割线83进行切割。线轮支架81大致为方框形结构,其内部空间设置有一组单线切割轮组,单线切割轮组包括至少两个

切割轮82,切割线83绕设于各切割轮82上。

178.图16为本技术实施例七提供的立式切割设备中双线平行切割轮组对硅棒进行切割的结构示意图。如图16所示,另一种方案,线轮支架81上设有双线平行切割轮组,包含两组切割轮82,每组包括至少两个切割轮82,一组切割轮82上绕设有一根切割线83,两组切割轮82上的切割线83平行。在一次切割步骤中通过一条切割线83或两条平行的切割线83进行切割。

179.图17为本技术实施例七提供的立式切割设备中双线垂直切割轮组对硅棒进行切割的结构示意图,图18为本技术实施例七提供的立式切割设备中另一双线垂直切割轮组对硅棒进行切割的结构示意图。如图17和图18所示,另一种方案,线轮支架81上设有双线垂直切割轮组,包含两组切割轮82,每组包括至少两个切割轮82,一组切割轮82上绕设有一根切割线83,两组切割轮82上的切割线83垂直。在一次切割步骤中通过两条垂直的切割线83进行切割。切割轮82在线轮支架81上的位置可以固定,或者,切割轮82可在线轮支架81上移动,以满足不同位置的切割需要。

180.另一种实现方式:线切割装置8可以设置三个线轮支架,其中一个线轮支架设置有单线切割轮组,另一个线轮支架设置有双线平行切割轮组,又一个线轮支架设置有双线垂直切割轮组。三个线轮支架并排设置,可根据具体的切割顺序控制对应的线轮支架与硅棒相对移动进行切割。

181.以实施例二的方案为例,先通过单线切割轮组以第一切割线51进行切割,然通过双线垂直切割轮组以第二切割线52、第三切割线53进行切割,再通过双线平行切割轮组以第四切割线54和第五切割线55进行切割。

182.以实施例三和实施例四的方案为例,先通过单线切割轮组以第一切割线51进行切割,然通过双线垂直切割轮组以第二切割线52、第三切割线53进行切割,再通过单线切割轮组以第四切割线54进行切割,之后通过平移机构移动硅棒或线切割装置,也可以调节切割轮在线轮支架上的位置,以第五切割线55进行切割。

183.以实施例五的方案为例,先通过单线切割轮组以第一切割线51进行切割,然通过双线垂直切割轮组以第二切割线52、第三切割线53进行切割,再通过双线垂直切割轮组以第四切割线54和第五切割线55进行切割。两个双线垂直切割轮组中切割轮的位置不同。

184.在实施过程中,还可以根据需要配合旋转机构驱动硅棒进行转动,以配合硅棒切割。

185.图19为本技术实施例七提供的卧式切割设备的结构示意图。如图19所示,本实施例提供的切割设备包括:基座、承载台7和线切割装置8。

186.其中,基座包括底座61和机架62,底座61为一基础结构,机架62具有一顶板及多个立柱,立柱沿竖向固定于底座61上,顶板连接于各立柱的顶部。承载台7设置于机架62上,承载台7包括两个顶座,硅棒1沿水平设置在两个顶座之间进行固定。一种方案为:顶座上设置有旋转机构,用于驱动硅棒1沿中心线转动。

187.一种实现方式:机架62上设有导轨,承载台7与导轨配合可相对于机架62水平移动。另一种方式:底座61设有导轨,线切割装置8与导轨配合相对于机架62水平移动。以使线切割装置8可沿硅棒的长度方向相对于硅棒1移动,以对硅棒1进行切割。

188.图20为本技术实施例七提供的卧式切割设备线切割装置的结构示意图,图21为本

申请实施例七提供的卧式切割设备中单线切割轮组对硅棒进行切割的结构示意图。如图20和图21所示,线切割装置8包括线轮支架81及设置于线轮支架81上的单线切割轮组,单线切割轮组上绕设有一根切割线83。在一次切割步骤中通过一条切割线83进行切割。线轮支架81包括相对设置的两个“几”字形框,其内部空间设置有一组单线切割轮组,单线切割轮组包括至少两个切割轮82,切割线83绕设于各切割轮82上。

189.图22为本技术实施例七提供的卧式切割设备中双线平行切割轮组对硅棒进行切割的结构示意图。如图22所示,另一种方案,线轮支架81上设有双线平行切割轮组,包含两组切割轮82,每组包括至少两个切割轮82,一组切割轮82上绕设有一根切割线83,两组切割轮82上的切割线83平行。在一次切割步骤中通过一条切割线83或两条平行的切割线83进行切割。

190.图23为本技术实施例七提供的卧式切割设备中双线垂直切割轮组对硅棒进行切割的结构示意图,图24为本技术实施例七提供的卧式切割设备中另一双线垂直切割轮组对硅棒进行切割的结构示意图。如图23和图24所示,另一种方案,线轮支架81上设有双线垂直切割轮组,包含两组切割轮82,每组包括至少两个切割轮82,一组切割轮82上绕设有一根切割线83,两组切割轮82上的切割线83垂直。在一次切割步骤中通过两条垂直的切割线83进行切割。切割轮82在线轮支架81上的位置可以固定,或者,切割轮82可在线轮支架81上移动,以满足不同位置的切割需要。

191.切割轮82在线轮支架81上的位置可调,其上设置有导向机构及驱动机构,用于驱动切割轮82移动。

192.另一种实现方式:线切割装置8可以设置三个线轮支架,其中一个线轮支架设置有单线切割轮组,另一个线轮支架设置有双线平行切割轮组,又一个线轮支架设置有双线垂直切割轮组。三个线轮支架并排设置,可根据具体的切割顺序控制对应的线轮支架与硅棒相对移动进行切割。

193.本实施例所提供的切割设备,采用两条切割线进行切割,能够减少切割步骤,具有较高的切割效率,有利于减少切割过程中的控制、检测、核准等步骤所需时间及设备成本。另外,前后配合单线切割,具有较高的灵活性,可适应不同规格的硅棒,也可以随着生产安排及时调整切割顺序。并且,单线切割的方式也使切割设备上切割线的布线方式较为简单,降低了切割设备的结构复杂性和控制复杂性,零件损坏率也较低,进而降低了维护成本。

194.另外,本实施例还提供一种单线双线切割硅棒的切割系统,包括:上述任一种切割设备以及对硅棒进行磨削的磨削设备。本实施例所提供的切割设备和切割系统,具有与上述切割方法相同的技术效果。

195.在本技术的描述中,需要理解的是,术语“中心”、“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

196.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本技术的描述中,“多个”的含义是至少两个,例如

两个,三个等,除非另有明确具体的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1