高效、低能耗预制构件成组立模生产系统及其生产方法与流程

1.本发明涉及一种混凝土预制构件生产系统,具体是一种高效、低能耗预制构件成组立模生产系统。本发明还涉及所述高效、低能耗预制构件成组立模的生产方法。

背景技术:

2.未来绿色装配式建筑将会大力发展,建筑工业化将成为建筑业发展的重点。建筑工业化离不开混凝土预制构件。混凝土预制构件是指以混凝土为基本材料,预先在工厂中制成的建筑构件,包括剪力墙板、叠合楼板、梁、柱以及建筑装修配件等。剪力墙板的预制生产方式包括平模和立模两种方式。平模指的是模具水平放置,立模指的是模具竖直放置。常规平模生产占地面积大,投资较大,利润较低;常规立模生产占地面积小,投资较小,但生产效率较低。

3.相关专利文献:cn105856398 a公开了一种预制构件成组立模设备及利用其的立模生产方法,立模设备包括轨道,轨道上滑动设置左、右边模、中间固定模板,三模板之间间隔布置移动模板,四模板高度相同且两两通过上限位锁紧装置连接后形成若干个模腔,还包括液压拉杆装置,该装置与左、右边模连接并驱动移动模板在轨道上直线滑动。立模生产方法通过上述装置拉动左、右边模进而拉动移动模板在轨道上滑动,形成固定尺寸的模腔后浇筑混凝土,然后加热养护,完毕后将预制构件吊出。cn111421655a公开了一种预制构件立模生产装置及工作方法,预制构件立模生产装置包括至少一个竖直设置的芯模,所述芯模的侧面设有供芯模上下运动的轨道,所述芯模的底部连接有能够为所述上下运动提供动力的机构。cn112776144a公开了一种全自动立模支抽芯模设备及其工作方法,全自动立模支抽芯模设备,包括立模主体和基础架,基础架上设置多组芯模支撑架,基础架包括横梁,每组芯模支撑架上端和/或下端通过第一滑动连接件与横梁滑动配合,以芯模间距为准调整第一滑动连接件使得所述芯模支撑架移动到相应位置后用顶丝固定在所述横梁上;芯模支撑架包括背板,背板位于横梁侧面且与固定部件连接;芯模底部连接支撑组件,支撑组件包括第二滑动连接件和主轴,芯模围绕主轴转动产生倾斜,第二滑动连接件和背板侧缘滑动配合;背板侧面设有倾斜预留槽,以使第二滑动连接件运动到倾斜预留槽时与背板侧缘至少部分分离;主轴下方连接有带动芯模沿着背板上下运动的第一动力装置。cn111531688 a公开了一种预制构件立模生产装置及其工作方法,预制构件立模生产装置,包括模台,所述模台用于放置模具框架,还包括至少一个竖直设置的芯模,所述模台固定连接有用于安装和拆卸所述芯模的机构,所述用于安装和拆卸所述芯模的机构包括供所述芯模沿着预定轨迹移动的轨道以及带动所述芯模移动的动力机构;在所述轨道上,所述芯模至少做上下运动,所述芯模还能够行进到以下状态:形成一个供清洁部件进入对所述芯模进行清理的空间。

4.以上这些技术对于如何使成组立模生产系统工作可靠,不易涨模,使用效果好,且安装构件芯模便捷,抽芯方便,还能避开构件上层钢筋的干扰,实现构件的精准布料,并未给出具体的指导方案。

技术实现要素:

5.本发明的目的在于提供一种高效、低能耗预制构件成组立模生产系统,它工作可靠,不易涨模,使用效果好,从而确保预制构件尺寸的精确性,且安装构件芯模便捷,抽芯方便,从而节省人力物力,还能避开构件上层钢筋的干扰,实现构件的精准布料。

6.本发明的另一个目的在于提供一种所述高效、低能耗预制构件成组立模的生产方法,该生产方法生产(立式剪力墙板)效率高,能提高人工产能,降低车间桁车的使用率,增加企业的效益。

7.为解决上述技术问题,本发明采用的技术方案如下:一种高效、低能耗预制构件成组立模生产系统(立式剪力墙板生产系统),具有可调节构件厚度自动行走的成组立模机、模架、模架输送线、输送料斗、支撑输送料斗的走行支架,所述的成组立模机具有模板系统、行走系统、与各模腔a1一一相对应的多个自动抽芯机构(所述模腔a1由端头立模、标准立模、中间立模之间的型腔形成),模板系统具有端头立模、若干个标准立模、中间立模,中间立模固定在位于地面的基座(底座体)上,中间立模的左右两侧中的至少一侧同时设置端头立模、若干个标准立模,端头立模、标准立模、中间立模中相邻的两个立模之间的型腔形成模腔a1,浇筑混凝土前,将准备好的钢筋笼子放置在模腔a1内,钢筋笼子预先已和侧模、底模连接在一起,这样,模腔a1就有了侧壁和底壁,多个自动抽芯机构与各模腔一一相对应。行走系统具有两个轨道、动力驱动装置、安装于端头立模、各标准立模上的行走轮,端头立模、各标准立模皆通过各自的行走轮由两个轨道限位支撑,相邻的两个立模各由一个拉杆连接,即中间立模与若干个标准立模中的首个标准立模之间、相邻的两个标准立模之间、若干个标准立模中的尾部标准立模与端头立模之间各由一个拉杆连接;其技术方案在于所述的高效、低能耗预制构件成组立模生产系统还具有自动布料系统e、翻转机构b,翻转机构b位于成组立模机a的一侧(可以是左侧,并不仅限于左侧)。

8.所述的成组立模机a还具有液压开合模系统,液压开合模系统具有数对液压拉紧机构、数对拉紧杆总成、数个拉紧杆组件,每对所述的液压拉紧机构分别设于模板系统的前后两侧,上述中间立模的前后两侧面通过每对所述的液压拉紧机构分别与端头立模的前后两侧面相连接;每对所述的拉紧杆总成分别设于模板系统的前后两侧,上述中间立模的前后两侧面通过每对所述的拉紧杆总成分别与端头立模的前后两侧面相连接;每个所述的拉紧杆组件皆设于模板系统的底端,上述中间立模的底端面通过每个所述的拉紧杆组件与端头立模的底端面相连接。

9.所述的自动布料系统e具有横向行走大车系统、纵向行走小车系统、布料机构、安全操作平台;所述横向行走大车系统具有机架、两根第一轨道、在两根第一轨道上行走的两个走行机构,两根第一轨道分别位于成组立模机a的顶部的前后两侧,且每根所述第一轨道在成组立模机a的顶部断开呈分段设置,两个走行机构分别安装于机架的下面左侧端和机架的下面右侧。所述纵向行走小车系统具有铺设在横向行走大车系统中的机架的顶端的前后两根第二轨道、行走在两根第二轨道上的与两根第二轨道一一相对应的两个行走车体、用于驱动两个行走车体在所述两根第二轨道上行走的第二减速电机。所述布料机构具有布料斗、布料管、设于布料斗与布料管之间的料门开关机构、分别位于布料斗的前侧和后侧的使布料斗能升降的两个升降机构,每个所述升降机构具有剪刀撑、液压油缸、与料斗固定连

接的呈横向设置的上连接体、固定于一个所述框架体上的呈横向设置下连接体,每个所述升降机构中,剪刀撑的左侧上端铰接一个滚轮,该滚轮由上连接体上的限位槽限位,剪刀撑的右侧上端与上连接体铰接,剪刀撑的左侧下端铰接一个滚轮体,该滚轮体由下连接体上的限位槽限位,滚轮体的中心向后伸出一个轴头,剪刀撑的右侧下端与所述框架体铰接,液压油缸的缸筒底座与框架体铰接,液压油缸的活塞杆的顶端与所述轴头铰接,上述料门开关机构具有支架、插板、丝杠、螺母、第三减速电机,支架的上端与布料斗的底部边缘固定连接,支架的下端通过平板与布料管固定连接,插板呈水平状态并由支架的内侧壁上的左右两个限位槽限位,插板的外侧端连接螺母,第三减速电机的底座固定安装于支架上,第三减速电机的动力输出端与丝杠的一端固定连接,丝杠的另一端与螺母螺纹连接,布料斗在非出料状态,能沿支架的内侧壁上的所述两个限位槽滑动的插板封闭布料斗的出料口与布料管的进料口之间的通道,布料斗在出料状态,能沿支架的内侧壁上的所述两个限位槽滑动的插板离开布料斗的出料口与布料管的进料口之间的通道。

10.上述技术方案中,优选的技术方案可以是:所述安全操作平台具有平台体、安装于平台体上的护栏、两对滚动轮、一对耳板、一对套筒、一对销子、一对手柄,平台体通过所述两对滚动轮悬挂于机架上,一对耳板分别安装于平台体的右侧壁的前部和后部,一对套筒通过横向板分别固定安装于两个行走车体的框架体上,一对销子各插入与其相对应的一个所述套筒中,每个所述手柄横穿过套筒的侧壁上的限位槽而与其相对应的一个所述销子固定连接,限位槽分上横向槽、纵向槽、下横向槽,所述上横向槽位于纵向槽的上端,下横向槽位于纵向槽的底端,平台体与两个行走车体呈两种关系状态即连接状态和非连接状态,在连接状态,每个所述手柄位于限位槽的下横向槽中,每个销子的底端从套筒中伸出并插入与其相对应的一个耳板的定位孔中,平台体与两个行走车体连接在一起,在非连接状态,每个所述手柄位于限位槽的上横向槽中,每个销子的底端离开与其相对应的一个耳板的定位孔,平台体与两个行走车体呈非连接状态。

11.上述技术方案中,优选的技术方案还可以是:所述液压开合模系统中,液压拉紧机构的数量最好为一对;拉紧杆总成的数量最好为两对;拉紧杆组件的数量最好为两个,成对设置,在模板系统的前侧、后侧中的任意一侧,两个拉紧杆总成最好分别位于模板系统的上部和下部,液压拉紧机构最好位于模板系统的中部,液压拉紧机构位于两个拉紧杆总成之间,上述中间立模的底端面的前后两侧最好通过一对所述的拉紧杆组件分别与端头立模的底端面的前后两侧相连接。每个所述的液压拉紧机构最好皆具有固定于中间立模的侧面(前侧面、后侧面)上的第一连接座、固定于端头立模的侧面(前侧面、后侧面)上的第二连接座、呈水平设置的液压缸、活塞杆延伸段、盒体、设于盒体内的螺母、连接杆,盒体带有便于操作者转动螺母的开口,液压缸的缸筒座与第一连接座铰接,液压缸的活塞杆与活塞杆延伸段的一端固定连接,活塞杆延伸段的另一端穿过盒体的一侧面(左侧面)的通孔与螺母螺纹连接,螺母由盒体的这一侧面(左侧面)单向限位,盒体的另一侧面(右侧面)与连接杆的一端固定连接,连接杆的另一端与第二连接座铰接。每个所述的拉紧杆总成最好皆具有固定于中间立模的侧面(前侧面、后侧面)上的第一座体、固定于端头立模的侧面(前侧面、后侧面)上的第二座体、杆体、锁母(锁母即螺母),杆体的一端与第一座体铰接,杆体的另一端穿过第二座体的前侧面上的u形槽与锁母螺纹连接,锁母由第二座体的右侧面单向限位。每个所述的拉紧杆组件与每个所述的拉紧杆总成的结构最好相同,每个所述的拉紧杆组件皆

具有固定于中间立模的底面上的第一支撑座、固定于端头立模的底面上的第二支撑座、杆件、限位螺母,杆件的一端与第一支撑座铰接,杆件的另一端穿过第二支撑座的底面上的u形槽与限位螺母螺纹连接,限位螺母由第二支撑座的右侧面单向限位。每个所述的轨道的横截面呈工字形,每个轨道的(左右两侧)顶部最好安装有齿条。动力驱动装置具有减速电机、两个齿轮,减速电机的底座固定安装于端头立模的前部的底端面上,减速电机具有双动力输出轴即位于减速电机前侧的第一输出轴和位于减速电机后侧的第二输出轴(该减速电机为电机与减速机的组合,减速机为双输出轴减速机,双动力输出轴指的是减速机的双输出轴,第一、二输出轴分别位于减速机的前侧、后侧),两个齿轮分别固定安装于所述第一输出轴的前端、第二输出轴的后端,两个齿轮分别与其相对应的轨道上的齿条相啮合;拉紧杆组件的数量为两个(一对),第二输出轴由两个拉紧杆组件中的两个第二支撑座限位支撑。行走系统采用了减速电机带动齿轮、齿条传动,保证了模板系统(各立模)行走的同步性。所述的可调节构件厚度自动行走的成组立模机最好还具有振捣系统,振捣系统具有多个气动振捣器、外部配套的与每个气动振捣器相连接的气体压力罐,端头立模的腔体内侧壁上、每个标准立模的腔体内侧壁上皆固定有多个气动振捣器。采用内置气动振捣的方式,振捣效果比外置振捣器明显要好,噪音相对要小,使用寿命更长。所述的可调节构件厚度自动行走的成组立模机最好还具有蒸养系统,蒸养系统具有多个内置管道、与多个内置管道相连接的外部暖气管道,端头立模的腔体内、每个标准立模的腔体内皆安装有呈曲折状的上述内置管道。本发明最好还设有爬梯、护栏体。

12.每个所述自动抽芯机构具有若干个芯模、支架、与芯模一一相对应的若干个抽芯单元、转轴、驱动转轴转动一定角度的执行装置,每个所述自动抽芯机构中的支架与该支架所对应的标准立模的下部或者中间立模的下部固定连接在一起,转轴由支架限位支撑,每个所述抽芯单元皆具有背板、两块滑块、连接板、底部抽盒、液压油缸、两对销轴。上述背板固定在支架上,背板由纵向板和位于纵向板底部的呈相对设置的两块支撑板构成,纵向板的上部带有滑槽,纵向板上具有用于固定液压油缸的缸筒的定位座,两块支撑板的上端面皆具有用于支撑与液压油缸的活塞杆耳环连接的铰接轴的u形孔,两块支撑板的左右两侧面皆具有用来和底部抽盒连接的一对限位孔;上述两块滑块皆由呈纵向设置的滑板、滑轨固定而成,滑板上具有用来与连接板和芯模固定连接的通孔,每块滑块的滑板的内侧面和背板的侧面相接触,滑轨伸入纵向板的滑槽中并与滑槽相配合。上述连接板具有呈纵向设置的两块板体、与液压油缸的活塞杆耳环连接的铰接轴,能绕两块板体转动的所述铰接轴安装于两块板体的中部并从两块板体的外侧面伸出而形成与两块支撑板的上端面的u形孔相配合的两个轴头,两块板体的上部皆具有用来连接滑块和芯模的轴孔,两块板体的底部切成连接板旋转后对连接板定位的斜面,两块板体的下部内侧各具有一个用来和底部抽盒连接的凸出轴而形成两个凸出轴,两个凸出轴呈相对设置;上述底部抽盒具有两块侧板、底板、端头连接板、齿条构成,两块侧板的中部皆具有与背板的支撑板连接的长条形限位槽,两块侧板的上部各具有一个用于和连接板上的凸出轴相配合的u形孔,底板的底面固定设置有齿条;固定轴同时穿过两块滑块上的通孔、连接板的两块板体上的轴孔、芯模上的连接孔而将两块滑块、连接板、芯模连接在一起,液压油缸的缸筒安装在定位座上,两对销轴分别穿过两块支撑板的左右两侧面的限位孔、两块侧板的限位槽而将两块支撑板与底部抽盒相连接;转轴上固定安装有与各抽芯单元上的齿条一一相对应的若干个齿轮,每个所述齿

轮与其相对应的抽芯单元上的齿条相啮合,每根转轴连接一个执行装置。在芯模呈翻转状态时,两块滑块中的滑轨离开滑槽,铰接轴的两个轴头分别落座在两块支撑板的上端面的u形孔中,两个凸出轴分别落座在底部抽盒的两块侧板的上部的u形孔中,连接板的两块板体的底部的斜面由背板的纵向板限位。上述背板固定在支架上的结构是,背板通过水平移动机构固定在支架上,水平移动机构具有安装在支架上部的轮箱、安装在支架下部的导向板,轮箱具有两块护板、位于两块护板之间的两个滚轮、托辊,轮箱的两个滚轮安装在支架的上部横梁上,两块护板中的内侧护板与背板的纵向板相接触并固定在一起,两块护板中的外侧护板上设置用于抽芯单元调整到位后背板与支架定位的顶紧第一螺栓,顶紧第一螺栓与两块护板中的外侧护板螺纹连接,顶紧第一螺栓的螺杆前端顶住背板的纵向板;上述导向板具有凹字形弯折板、分别与弯折板的两个上边沿固定连接的两个边缘板,两个边缘板分别通过螺栓与背板的纵向板固定连接,弯折板上设置用于抽芯单元调整到位后背板与支架定位的顶紧第二螺栓,顶紧第二螺栓与弯折板螺纹连接,顶紧第二螺栓的螺杆前端顶住背板的纵向板。驱动转轴转动一定角度的执行装置为液压摆动马达;每块滑块中的滑轨为长方体形;背板上的两块支撑板的后侧面皆具有用来支撑转轴的倒着的u形孔,转轴在经过每个抽芯单元时,转轴皆由该抽芯单元中的背板上的两块支撑板的后侧面的倒着的u形孔支撑;转轴为花键轴。每根所述第一轨道在成组立模机a的顶部断开呈分段设置的结构是,成组立模机中的端头立模的前后侧壁的顶部、中间立模的前后侧壁的顶部、每个标准立模的前后侧壁的顶部皆通过筋板固定连接与各自相对应的所述第一轨道中的断开段,端头立模与其相邻的一个标准立模之间形成预制构件的模腔a1后、两个相邻的标准立模之间形成预制构件的模腔后、中间立模与其相邻的一个标准立模之间形成预制构件的模腔后,第一轨道中相邻的两个所述断开段的相对着的端头相接触而使断开呈分段设置的每根所述第一轨道构成一整体。上述横向行走大车系统还具有防倾覆装置,两个走行机构皆安装有防倾覆装置,每个所述防倾覆装置具有与走行机构的外侧壁固定连接的两块肋板、安装于每块肋板上的呈水平设置的一对滚动轮体,每个所述的滚动轮体的外圆周面上套装有橡胶套,橡胶套上具有沿圆周方向分布的独立设置的两个凸起带,两个凸起带分第一凸起带、第二凸起带,第一凸起带、第二凸起带皆为曲面形凸起,凸起的宽度由宽到窄逐渐递减,凸起的高度(最高处可为0.6-1.2毫米)由高到低逐渐递减,第一凸起带的凸起在最高处区域具有沿竖直方向向外侧倾斜45

°‑

50

°

的第一切平面,第二凸起带的凸起在最高处区域具有沿竖直方向向外侧倾斜45

°‑

50

°

的第二切平面,第一凸起带、第二凸起带呈对称设置,每对所述的滚动轮体与其相对应的一根第一轨道的下端面配合而使两个凸起带与第一轨道的下端面贴合。每个所述走行机构皆具有与机架固定连接的框架、安装于框架前端的主动走行轮、安装于框架后端的从动走行轮、安装于框架上的用于驱动主动走行轮在所述第一轨道上行走的第一减速电机。每个所述行走车体皆具有框架体、安装于框架体左端的主动行走轮、安装于框架体右侧端的从动行走轮,所述第二减速电机安装于其中一个行走车体的所述框架体上,两个行走车体中的两个所述主动行走轮分别安装在所述第二减速电机的两个动力输出轴上。平台体通过所述两对滚动轮悬挂于机架上的结构是,平台体的上端面前侧、平台体的上端面后侧各安装一对所述滚动轮,平台体的上端面前侧的一对所述滚动轮设于机架的前侧壁的开口槽中由该开口槽限位支撑,平台体的上端面后侧的一对所述滚动轮设于机架的后侧壁的开口槽中由这个开口槽限位支撑。上述翻转机构b为一台墙板翻转机。

13.一种高效、低能耗预制构件成组立模的生产方法(立式剪力墙板生产方法),其使用所述的高效、低能耗预制构件成组立模生产系统,其技术方案在于它包括以下步骤 :

①

将蒸养完毕的剪力墙板从立模模具中吊出后,放置到翻转机上,翻转机将剪力墙板夹紧后翻转90

°

,剪力墙板由竖直变为水平,以便后续拆模吊装冲毛;

②

剪力墙板拆模,成品吊装,剪力墙板的钢筋组模;采用模架输送线c、模架d带动生产完毕的剪力墙板构件运行,模架输送线c为滚轮式环形输送线,此输送线支撑模架d环形(顺序)运行(也可正反双向运行,以便灵活操作。),所述输送线支撑模架d带动生产完毕的剪力墙板构件完成拆模、成品吊装及剪力墙板的钢筋组模;

③

组模入模,通过吊装将组模后的剪力墙板的钢筋入模;

④

布料,将装载有混凝土的输送料斗f沿支撑输送料斗的走行支架g的轨道运行至自动布料系统e的布料斗上方直接给布料斗卸料,然后自动布料系统e布料运行,实现成组立模生产墙板的布料。这样,本发明以一种可调节构件厚度自动行走的成组立模机(模具)为生产主体,配合翻转机构b、模架输送线(模架输送机构)c、模架d、输送料斗f、支撑输送料斗的走行支架g、自动布料系统e来完成从剪力墙板蒸养完毕后到墙板翻转-墙板拆模-成品吊装-墙板组模-墙板入模布料一系列的操作。

14.本发明生产系统中所述(可调节构件厚度自动行走的)成组立模机还具有液压开合模系统,液压开合模系统具有数对液压拉紧机构、数对拉紧杆总成、数个拉紧杆组件,这样,预制多个构件时,它工作可靠,不易涨模,使用效果好,从而确保了预制构件尺寸的精确性。同时,行走系统采用了减速电机带动齿轮、齿条传动,保证了模板系统(各立模)行走的同步性,工作更加可靠,使用效果好。再者,采用内置气动振捣的方式,振捣效果比外置振捣器明显要好,噪音相对要小,使用寿命更长,使用效果好。还有,蒸养系统能使预制构件得到加热养护,提高了混凝土的早期强度,使用效果好。采用本发明,预制构件的墙体厚度可以调节,厚度从180mm-360mm,特别适用于最大外形尺寸(高)3200mm

×

(长)6000mm构件的预制。

15.本发明生产系统中每个所述自动抽芯机构具有若干个芯模、支架、与芯模一一相对应的若干个抽芯单元、转轴、驱动转轴转动一定角度的执行装置,转轴由支架限位支撑,每个所述抽芯单元皆具有背板、两块滑块、连接板、底部抽盒、液压油缸、两对销轴。工作时,每个抽芯单元单独升降,液压油缸顶升,带动铰接轴(即油缸轴)连接板、滑块、芯模一起升起,顶升到位后,浇筑混凝土。混凝土养护,达到强度后抽芯,液压油缸的活塞杆收缩,滑块带着芯模和连接板沿着滑槽下落。连接板中的两个凸出轴分别落座在底部抽盒的两块侧板的上部的u形孔中,铰接轴的两个轴头分别落座在两块支撑板的上端面的u形孔中,支架上所有的抽芯单元全部收回后,启动执行装置(液压摆动马达),液压摆动马达带动转轴旋转一定角度(比如可以是270

°

),转轴上的齿轮带动每个抽芯单元中底部抽盒上的齿条水平运动,底部抽盒带动连接板、滑块(已经脱开滑槽)、芯模绕着铰接轴转动,连接板的两块板体的底部的斜面由背板的纵向板限位,当连接板的斜面与背板贴实后,完成翻转动作。这样,本发明可以抽取多个混凝土构件的芯模,多个抽芯单元(抽芯装置)的间距可以随意调整,每个液压油缸单独控制一个抽芯单元,多组芯模可以同时翻转,便于清理芯模表面的混凝土残渣。经试验,本发明的芯模通过液压油缸的顶推能方便到位,一次调整可以使用多次,提高了工作效率。液压油缸收缩达到抽芯的目的,芯模能翻转,很方便清理芯模上面的混凝土残渣。它工作可靠,设备故障率低,安装构件芯模便捷,抽芯方便,从而节省了人力物力。

16.本发明生产系统中,自动布料系统的升降机构及安全操作平台均在所述行走车体上安装。纵向行走小车系统带动自动布料系统及安全操作平台沿横向行走大车系统中机架上的第二轨道来回移动,实现模板间构件与构件之间的切换。在机架上铺设纵向行走小车的走行轨道(第二轨道),纵向行走小车带动布料系统沿此轨道来回运行,实现成组立模任两片标准节模板之间所有的墙板构件的布料。本发明的自动布料系统,为一种专门针对成组立模生产系统布料而设定的装置,该自动布料系统自带走行,可沿成组立模机顶部横向及纵向移动。实施纵向移动时,可对成组立模机中任意两片标准节模板之间所有的墙板构件进行纵向定点布料(两片标准节模板之间生产2块或3块墙板构件时);实施横向移动时,可对所有标准节模板之间的墙板构件进行横向布料。横向行走大车系统可沿成组立模机顶部轨道实现成组立模模板与模板之间的切换,此系统中的防倾覆装置可保证所述横向行走大车系统能在成组立模机的顶部平稳走行;纵向行走小车系统带动布料机构及安全操作平台沿横向行走大车系统中机架来回移动,实现模板间构件与构件之间的切换。布料机构中布料斗为一种可升降(可伸缩)的结构,布料斗从上游接到混凝土后,沿纵向行走系统中第二轨道行走至指定位置布料。布料斗通过其升降机构可很好的避开构件上层钢筋的干扰实现构件的精准布料,且做到混凝土不遗洒不滴落,确保布料过程环境干净整洁。此外,自动布料系统设有安全操作平台,操作人员可站在此平台上对布料过程实时监控,对布料进行操控,保证布料过程的安全、高效。它的操作控制系统(电气控制系统)采用变频驱动技术,整机运行平稳高效,自动布料系统实现联动控制,布料位置自动与布料斗对位;布料斗运行过程中设有声光报警装置,且具备手持式无线遥控,维护操作方便。混凝土输送料斗可从搅拌站下方直接接料,也可通过混凝土罐车直接给输送料斗上料。载满混凝土的输送料斗沿料斗支架轨道运行至(成组立模机的)自动布料系统的布料斗上方直接给布料斗卸料,然后自动布料系统运行工作,实现成组立模机生产墙板的布料。

17.自动布料系统(以及混凝土输送料斗及混凝土输送料斗走行支架)在成组立模生产中的应用,解决了成组立模机生产布料占用桁车、造成人力和物力浪费的问题,真正实现了成组立模自动化、高效生产的目的。自动布料系统能避开构件上层钢筋的干扰,实现构件的精准布料,且做到了混凝土不遗洒不滴落,确保了布料过程环境干净整洁、安全、高效。

18.本发明以一种可调节构件厚度自动行走的成组立模机(模具)为生产主体,配合翻转机构b、模架输送线(模架输送机构)、模架、输送料斗、支撑输送料斗的走行支架、自动布料系统来完成从剪力墙板蒸养完毕后到墙板翻转-墙板拆模-成品吊装-墙板组模-墙板入模-布料振捣-墙板蒸养一系列的操作,大大提高了人工生产效率,节约了人工资源,提高了人工产能,降低了车间桁车使用率,节约了各种物料资源,降低了能耗,增加了企业的利润。经试验,与相关的成组立模生产系统(成组立模机)相比,本发明的生产工效提高了18%以上。

附图说明

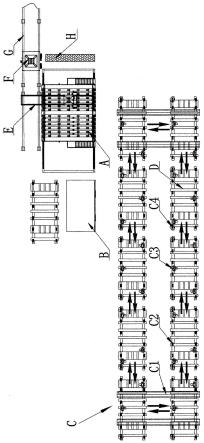

19.图1为本发明所述生产系统的结构示意图(俯视图)。

20.图2为本发明所述生产系统的结构示意图(主视图)。

21.图3为本发明(所述生产系统)中成组立模机的模板系统、行走系统的结构示意图(立体图)。

22.图4为图3中从底面看的结构示意图(立体图)。

23.图5为本发明中成组立模机的模板系统、行走系统的结构示意图(立体图,图中省去若干个标准立模)。

24.图6为图5的主视图。

25.图7为图5的俯视图。

26.图8为本发明中成组立模机的一个标准立模的结构示意图(纵向剖视图)。

27.图9为本发明中成组立模机的自动抽芯机构的结构示意图(主视图)。

28.图10为本发明中成组立模机的一个自动抽芯机构的结构示意图(立体图)。

29.图11为图10背面结构的示意图(立体图)。

30.图12为本发明中成组立模机的一个自动抽芯机构在卸去立模、芯模后的结构示意图(立体图)。

31.图13为本发明的自动抽芯机构中背板的结构示意图(立体图)。

32.图14为本发明的自动抽芯机构中一块滑块的结构示意图(立体图)。

33.图15为本发明的自动抽芯机构中连接板的结构示意图(立体图)。

34.图16为本发明的自动抽芯机构中底部抽盒的结构示意图(立体图),图16中(a)为底部抽盒侧面结构的示意图,图16中(b)为底部抽盒底面结构的示意图。

35.图17为本发明的自动抽芯机构中轮箱的结构示意图(立体图)。

36.图18为本发明的自动抽芯机构中导向板的结构示意图(立体图)。

37.图19为本发明中自动布料系统在使用时的结构示意图(立体图)。

38.图20为本发明中自动布料系统的结构示意图(立体图)。

39.图21为本发明中自动布料系统从下向上看时的结构示意图(立体图)。

40.图22为图21中料门开关机构的结构示意图(立体图)。

41.图23为本发明的自动布料系统中横向行走大车系统、纵向行走小车系统、布料机构、安全操作平台相连接的结构示意图(局部图,立体图)。

42.图24为本发明的自动布料系统中防倾覆装置、第一轨道相连接的结构示意图(一种实施方式,局部图,立体图)。

43.图25为本发明的自动布料系统中防倾覆装置、第一轨道相连接的结构示意图(另一种实施方式,局部图,立体图)。

44.图26为图25中防倾覆装置的一个滚动轮体的结构示意图(立体图)。

45.图27为图26中沿k-k线的剖视图。

具体实施方式

46.为使本发明的发明目的、技术方案和优点更加清楚,下面将结合实施例对本发明的技术方案进行清楚、完整的描述。显然,所描述的实施例是本发明一部分实施例,而非全部实施例。基于本实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的范围。

47.实施例1:如图1、图2、图3、图4、图5、图6、图7、图8所示,本发明的高效、低能耗预制构件成组立模生产系统(立式剪力墙板生产系统)具有可调节构件厚度自动行走的成组立模机a、模架d、模架输送线c、输送料斗f、支撑输送料斗的走行支架g。所述的成组立模机a具

有模板系统1、行走系统2、与各模腔a1一一相对应的多个自动抽芯机构a2,模板系统1具有端头立模103、若干个标准立模102、中间立模101,中间立模101固定在位于地面的基座上,中间立模101的左右两侧中的至少一侧同时设置端头立模103、若干个标准立模102,端头立模、标准立模、中间立模之间形成模腔a1,浇筑混凝土前,将准备好的钢筋笼子放置在模腔a1内,钢筋笼子预先已和侧模、底模连接在一起,这样,模腔a1就有了侧壁和底壁,多个自动抽芯机构a2与各模腔a1一一相对应。行走系统2具有两个轨道201、动力驱动装置203、安装于端头立模、各标准立模上的行走轮202(行走轮即滚轮),端头立模、各标准立模皆通过各自的行走轮(滚轮)由两个轨道201限位支撑,相邻的两个立模各由一个拉杆3连接,即中间立模101与若干个标准立模102中的首个标准立模之间、相邻的两个标准立模之间、若干个标准立模102中的尾部标准立模与端头立模103之间各由一个拉杆3连接。每个所述自动抽芯机构a2具有若干个芯模4a(芯模即混凝土构件上的孔成型模具)、支架1a、与芯模一一相对应的若干个抽芯单元3a,每个所述自动抽芯机构a2中的支架1a与该支架所对应的标准立模102的下部或者中间立模101的下部固定连接在一起,其技术方案在于所述的高效、低能耗预制构件成组立模生产系统还具有自动布料系统e、翻转机构b,翻转机构b位于成组立模机a的一侧(可以是左侧,并不仅限于左侧)。

48.如图3、图4、图5、图6、图7、图8所示,所述的成组立模机a还具有液压开合模系统4,液压开合模系统4具有数对液压拉紧机构41、数对拉紧杆总成42、数个拉紧杆组件43,每对所述的液压拉紧机构41分别设于模板系统1的前后两侧(从图3看),上述中间立模101的前后两侧面通过每对所述的液压拉紧机构41分别与端头立模103的前后两侧面相连接;每对所述的拉紧杆总成42分别设于模板系统1的前后两侧,上述中间立模101的前后两侧面通过每对所述的拉紧杆总成42分别与端头立模103的前后两侧面相连接;每个所述的拉紧杆组件43皆设于模板系统1的底端,上述中间立模101的底端面通过每个所述的拉紧杆组件43与端头立模103的底端面相连接。上述液压开合模系统4中,液压拉紧机构41的数量为一对;拉紧杆总成42的数量为两对;拉紧杆组件43的数量为两个,成对设置,在模板系统1的前侧、后侧中的任意一侧,两个拉紧杆总成42分别位于模板系统1的上部和下部,液压拉紧机构41位于模板系统1的中部,液压拉紧机构41位于两个拉紧杆总成42之间,上述中间立模101的底端面的前后两侧通过一对所述的拉紧杆组件43分别与端头立模103的底端面的前后两侧相连接。每个所述的液压拉紧机构41皆具有固定于中间立模101的侧面(前侧面、后侧面)上的第一连接座411、固定于端头立模103的侧面(前侧面、后侧面)上的第二连接座417、呈水平设置的液压缸412、活塞杆延伸段413、盒体415、设于盒体内的螺母414、连接杆416,盒体415带有便于操作者转动螺母414的开口,液压缸412的缸筒座与第一连接座411铰接,液压缸412的活塞杆与活塞杆延伸段413的一端固定连接,活塞杆延伸段413的另一端穿过盒体415的一侧面(左侧面)的通孔与螺母414螺纹连接,螺母414由盒体的这一侧面(左侧面)单向限位,盒体的另一侧面(右侧面)与连接杆416的一端固定连接,连接杆416的另一端与第二连接座417铰接。

49.如图3、图4、图5、图6、图7、图8所示,每个所述的拉紧杆总成42皆具有固定于中间立模101的侧面(前侧面、后侧面)上的第一座体421、固定于端头立模103的侧面(前侧面、后侧面)上的第二座体423、杆体422、锁母424(锁母即螺母),杆体422的一端与第一座体421铰接,杆体422的另一端穿过第二座体423的前侧面上的u形槽与锁母424螺纹连接,锁母424由

a、两对销轴36 a。每个液压油缸单独控制一个抽芯单元3a,每个支架1 a上最多可以连接10个抽芯单元3a,可以抽取多个混凝土构件的芯模,抽芯单元3a的间距可调,数量可增减。每根转轴2 a配置一个执行装置5 a。多组(多个)芯模4 a可以同时翻转,便于清理芯模表面的混凝土残渣。支架1 a是由型材焊接而成的。上述背板31a固定在支架1 a上,背板31 a由纵向板311 a(纵向板可以是一块钢板)和位于纵向板底部的呈相对设置的两块支撑板314 a构成(所述纵向板和两块支撑板可以焊接在一起),纵向板311 a的上部带有滑槽312 a,滑块在滑槽里面滑动,纵向板311 a上具有用于固定液压油缸35 a的缸筒的定位座313 a,两块支撑板314 a的上端面皆具有用于支撑与液压油缸35 a的活塞杆耳环连接的铰接轴331 a的u形孔(铰接轴即油缸轴),两块支撑板314 a的左右两侧面皆具有用来和底部抽盒34 a连接的一对限位孔315 a。上述两块滑块32 a皆由呈纵向设置的滑板321 a(滑板可以是一块钢板)、滑轨322 a固定而成(二者可以是焊接而成),滑板321 a上具有用来与连接板和芯模固定连接的通孔323 a,每块滑块的滑板321 a的内侧面和背板31 a的侧面相接触,滑轨322 a伸入(滑入)纵向板的滑槽312 a中并与滑槽相配合(间隙配合)。上述连接板33a具有呈纵向设置的两块板体333a(两块板体可以是两块钢板)、与液压油缸35 a的活塞杆耳环连接的铰接轴331 a(铰接轴即中间轴),能绕两块板体333 a转动的所述铰接轴331 a安装于两块板体333 a的中部并从两块板体的外侧面伸出而形成与两块支撑板的上端面的u形孔相配合的两个轴头,两块板体333a的上部皆具有用来连接滑块32a和芯模4a的轴孔334 a(轴孔即圆孔),两块板体333 a的底部切成连接板33 a旋转后对连接板定位的斜面335 a(斜角,连接板旋转一定度数后对连接板定位),两块板体333 a的下部内侧各具有一个用来和底部抽盒34 a连接的凸出轴332 a而形成两个凸出轴332 a,两个凸出轴332 a呈相对设置。

52.如图9、图10、图11、图12、图13、图14、图15、图16、图17、图18所示,本发明中,上述底部抽盒34a具有两块侧板341a、底板342 a、端头连接板344a、齿条345a构成,两块侧板、底板、端头连接板由钢板焊接而成。两块侧板341a的中部皆具有与背板的支撑板314a连接的长条形限位槽343a(限位槽即滑槽),两块侧板341a的上部各具有一个用于和连接板上的凸出轴332a相配合的u形孔,底板342a的底面固定(可以是焊接)设置有齿条345a。固定轴30a同时穿过两块滑块32a上的通孔323a、连接板的两块板体333a上的轴孔334a、芯模上的连接孔而将两块滑块32 a、连接板33a、芯模4a连接在一起,液压油缸35a的缸筒安装在定位座313a上,两对销轴36a分别穿过两块支撑板314a的左右两侧面的限位孔315a、两块侧板341a的限位槽343a而将两块支撑板314a与底部抽盒34a相连接。转轴2a上固定安装有与各抽芯单元上的齿条345a一一相对应的若干个齿轮(多个齿轮)8a,每个所述齿轮8a与其相对应的抽芯单元上的齿条345a相啮合,每根转轴2a连接一个执行装置5a。在芯模呈翻转状态时,两块滑块32a中的滑轨322a离开滑槽312a,铰接轴331a的两个轴头分别落座在两块支撑板314a的上端面的u形孔中,两个凸出轴332a分别落座在底部抽盒的两块侧板341a的上部的u形孔中,连接板的两块板体的底部的斜面335a由背板的纵向板311a限位。

53.如图9、图10、图11、图12、图13、图14、图15、图16、图17、图18所示,本发明中,上述背板31a固定在支架1a上的结构是,背板31a通过水平移动机构7a固定在支架1a上,水平移动机构7a具有安装在支架上部的轮箱71a、安装在支架下部的导向板72a,轮箱71 a具有两块护板711a、位于两块护板711a之间的两个滚轮713a、托辊714a,轮箱的两个滚轮713a安装

在支架1a的上部横梁上,两块护板711a中的内侧护板与背板的纵向板311a相接触(贴合)并固定在一起(固定方式可以是螺栓或者丝杆体穿过滚轮中心和背板的纵向板固定),两块护板711a中的外侧护板上设置用于抽芯单元调整到位后背板与支架定位的顶紧第一螺栓712a,顶紧第一螺栓712a与两块护板711a中的外侧护板螺纹连接,顶紧第一螺栓的螺杆前端顶住背板的纵向板311a;上述导向板72a具有凹字形弯折板721a、分别与弯折板的两个上边沿固定连接的两个边缘板722a,导向板可以由一块钢板加工而成,两个边缘板722a分别通过螺栓与背板的纵向板311a固定连接,弯折板721a上设置用于抽芯单元调整到位后背板与支架定位的顶紧第二螺栓723a,顶紧第二螺栓723a与弯折板721a螺纹连接,顶紧第二螺栓的螺杆前端顶住背板的纵向板311a。调整抽芯单元间距时,松开轮箱71 a中的顶紧第一螺栓712a和导向板72 a中的顶紧第二螺栓723 a,推动背板,调整合适的间距,再将顶紧第一螺栓、顶紧第二螺栓拧紧。上述驱动转轴转动一定角度的执行装置5a选用液压摆动马达。转轴2a通过液压摆动马达旋转270

°

,转轴2也可以通过人用扳手完成旋转,旋转270

°

完成翻转。每块滑块32a中的滑轨322 a为长方体形(或者截面为弓形的几何体)。背板上的两块支撑板314 a的后侧面皆具有用来支撑转轴2 a的倒着的u形孔,转轴2 a在经过每个抽芯单元3a时,转轴2 a皆由该抽芯单元中的背板上的两块支撑板314 a的后侧面的倒着的u形孔支撑。转轴2 a为花键轴(标准的花键轴),或者是多边形轴(可由一根或若干根截面形状是多边形的型钢制成)。工作时,每个抽芯单元单独升降,液压油缸顶升,带动铰接轴331a(铰接轴即油缸轴)连接板、滑块、芯模一起升起,具体是两块滑块32a在液压油缸35a顶升的作用下带动连接板33a和芯模4a沿着背板31a上的滑槽312a做竖直方向的向上运动,顶升到位后,浇筑混凝土。混凝土养护,达到强度后抽芯,液压油缸35a的活塞杆收缩,两块滑块32 a带着芯模4 a和连接板33a沿着滑槽312a下落。连接板中的两个凸出轴332a分别落座在底部抽盒的两块侧板341a的上部的u形孔中,铰接轴331a的两个轴头分别落座在两块支撑板314a的上端面的u形孔中,支架上所有的抽芯单元全部收回后(芯模全部脱离底模最外轮廓,芯模全部抽出后),启动执行装置(液压摆动马达),液压摆动马达带动转轴旋转一定角度(比如可以是270

°

),转轴上的齿轮带动每个抽芯单元中底部抽盒上的齿条水平运动,底部抽盒带动连接板、滑块(已经脱开滑槽)、芯模绕着铰接轴331a转动,连接板的两块板体的底部的斜面335a由背板的纵向板311a限位,当连接板的斜面与背板贴实后,完成翻转动作(液压马达带动转轴整体翻转)。翻转的目的是为了能够清理芯模上面的混凝土残渣,清理完成,芯模表面喷涂脱模剂,之后液压摆动马达复位,带动连接板等一起复位。开始下一轮的顶升和抽芯动作,重复油缸的升降,转轴的翻转、复位,完成每个构件的预制。这样,本发明可以抽取多个混凝土构件的芯模,多个抽芯装置的间距可以随意调整,每个液压油缸单独控制一个抽芯单元,多组芯模可以同时翻转,便于清理芯模表面的混凝土残渣。经试验,本发明的芯模通过液压油缸的顶推能方便到位,一次调整可以使用多次,提高了工作效率。液压油缸收缩达到抽芯的目的,芯模能翻转,很方便清理芯模上面的混凝土残渣。本实施例中的自动抽芯机构可以单独使用,也可以设置多排抽芯机构,多排抽芯机构形成了一个矩阵。

54.与cn 112776144a所公开的技术方案(全自动立模支抽芯模设备及其工作方法,称为对比文件)相比,本发明的自动抽芯机构的背板31a与其结构不同,转轴2a利用的是齿轮与齿条的传动,旋转方式是利用液压摆动马达实现的,自动化程度更高,与已有技术相比,

本发明的自动抽芯机构的工效提高了10%以上。本发明的自动抽芯机构的以上实施例工作可靠,设备故障率低(设备故障率降低了13%以上),安装构件芯模便捷,抽芯方便,从而节省了人力物力。

55.如图19、图20、图21、图22、图23、图24、图25、图26、图27所示,所述的自动布料系统e具有横向行走大车系统1e、纵向行走小车系统4e、布料机构3e、安全操作平台2e、操作控制系统。所述横向行走大车系统1e具有机架101e、两根第一轨道102e、在两根第一轨道上行走的两个走行机构104e,两根第一轨道102e分别位于成组立模机a的顶部的前后两侧,且每根所述第一轨道102e在成组立模机a的顶部断开呈分段设置,每根所述第一轨道102e在成组立模机a的顶部断开呈分段设置的结构是,成组立模机中的端头立模103的前后侧壁的顶部、中间立模101的前后侧壁的顶部、每个标准立模102的前后侧壁的顶部皆通过筋板500e固定连接与各自相对应的所述第一轨道102 e中的断开段,端头立模103与其相邻的一个标准立模102之间形成预制构件(混凝土浇筑其内形成预制构件)的模腔a1后、两个相邻的标准立模102之间形成预制构件的模腔后、中间立模101与其相邻的一个标准立模102之间形成预制构件的模腔后,第一轨道102e中相邻的两个所述断开段的相对着的端头相接触而使断开呈分段设置的每根所述第一轨道102e构成一整体。两个走行机构104e分别安装于机架101e的下面左侧端和机架101e的下面右侧。每个所述走行机构104e皆具有与机架101e固定连接的框架1041e、安装于框架1041e前端的主动走行轮1043e、安装于框架后端的从动走行轮1044e、安装于框架1041e上的用于驱动主动走行轮1043e在所述第一轨道102e上行走的第一减速电机1042 e,机架101 e为矩形钢结构框架。横向行走大车系统1e可沿成组立模机a的顶部的两根第一轨道102 e走行,如图25、图26、图27所示,上述横向行走大车系统1e还具有防倾覆装置103 e,两个走行机构104 e皆安装有防倾覆装置103 e,每个所述防倾覆装置103 e具有与走行机构的外侧壁固定连接的两块肋板1031 e、安装于每块肋板上的呈水平设置的一对滚动轮体1032 e,每个所述的滚动轮体的外圆周面上套装有橡胶套1032e

′

,橡胶套1032e

′

上具有沿圆周方向分布的独立设置的两个凸起带1032e

″

,两个凸起带1032e

″

分第一凸起带10321、第二凸起带10322,第一凸起带10321、第二凸起带10322皆为曲面形凸起,凸起的宽度由宽到窄逐渐递减(凸起的宽度可为15-20毫米,选择20毫米),凸起由高到低逐渐递减,凸起在最高处的高度可为0.6-1.2毫米(选择0.8毫米),第一凸起带10321的凸起在最高处区域具有沿竖直方向向外侧倾斜50

°

的第一切平面10323,第二凸起带10322的凸起在最高处区域具有沿竖直方向向外侧倾斜50

°

的第二切平面10324,第一凸起带10321、第二凸起带10322呈对称设置,每对所述的滚动轮体1032e与其相对应的一根第一轨道102e的下端面配合而使两个凸起带1032e

″

与第一轨道102e的下端面贴合。设置橡胶套减少了横向行走大车系统(自动布料系统)的晃动,同时设置凸起带且凸起带上凸起的宽度由宽到窄逐渐递减,凸起的高度由高到低逐渐递减,两个凸起带10322上的凸起在最高处区域具有第一切平面、第二切平面,这样滚动轮体与第一轨道之间的作用力是变化的,能减少晃动,第一切平面、第二切平面起到导向和减少晃动的作用,橡胶套磨损后,滚动轮体与第一轨道之间仍然具有作用力(若只设置橡胶套,橡胶套磨损后,滚动轮体与第一轨道之间的作用力会消失,横向行走大车系统1e的晃动会增加)。经试验,设置防倾覆装置103 e后,横向行走大车系统(自动布料系统)运行平稳,晃动现象消失,自动布料系统不会倾覆,工作更加可靠,横向行走大车系统的使用寿命延长了9%以上。

56.或者,如图24所示,上述横向行走大车系统1 e还具有防倾覆装置103 e,两个走行机构104 e中的一个走行机构(可以是左侧的走行机构)安装有上述防倾覆装置103 e,防倾覆装置103 e具有与走行机构的外侧壁(左侧壁)固定连接的两块肋板1031e、安装于每块肋板上的呈水平设置的一对滚动轮体1032e,每对所述的滚动轮体1032e与其相对应的一根第一轨道102e的下端面(紧密)贴合。这样,横向行走大车系统1e沿成组立模机上面的轨道运行时,防倾覆装置中的两对滚动轮体1032e会在第一轨道下端紧密贴合,防止整个自动布料系统倾翻,可保证横向行走大车系统能在成组立模机的顶部平稳走行。

57.如图19、图20、图21、图22、图23、图24、图25、图26、图27所示,所述纵向行走小车系统4e具有铺设在横向行走大车系统中的机架101e的顶端的前后两根第二轨道401e、行走在两根第二轨道上的与两根第二轨道一一相对应的两个行走车体402e、用于驱动两个行走车体在所述两根第二轨道401e上行走的第二减速电机403e。每个所述行走车体402e皆具有框架体4021e、安装于框架体左端的主动行走轮4022e、安装于框架体右侧端的从动行走轮4023e,框架体4021 e为箱式钢结构,所述第二减速电机403e安装于其中一个行走车体的所述框架体4021e上,两个行走车体402e中的两个所述主动行走轮4022e分别安装在所述第二减速电机403e的两个动力输出轴上。所述布料机构3e具有布料斗301e(布料斗为锥面结构斗体)、布料管303e、设于布料斗与布料管之间的料门开关机构304e、分别位于布料斗的前侧和后侧的使布料斗能升降的两个升降机构302e ,每个所述升降机构302e 具有剪刀撑3021e、液压油缸3024e、与料斗固定连接的呈横向设置的上连接体3022e、固定于一个所述框架体4021e上的呈横向设置下连接体3023e,每个所述升降机构302e中,剪刀撑3021e的左侧上端铰接一个滚轮3026e,该滚轮3026e由上连接体3022e上的限位槽限位,剪刀撑3021e的右侧上端与上连接体3022e铰接,剪刀撑3021e的左侧下端铰接一个滚轮体3026e

′

,该滚轮体3026e

′

由下连接体3023e上的限位槽限位,滚轮体3026e

′

的中心向后伸出一个轴头3025e,即轴头3025 e上安装滚轮体3026

′

,剪刀撑3021e的右侧下端与所述框架体4021e铰接,液压油缸3024e的缸筒底座与框架体4021e铰接,液压油缸3024e的活塞杆的顶端与所述轴头3025e铰接,通过液压油缸3024e的活塞杆的拉伸、收缩实现剪刀撑3021 e托着布料斗301 e向上顶起、向下收回的操作。上述料门开关机构304e具有支架3041e、插板3043e、丝杠3042e、螺母3044e、第三减速电机3045e,支架3041e的上端与布料斗301e的底部边缘固定连接,支架3041e的下端通过平板3046e与布料管303e固定连接,插板3043e呈水平状态并由支架3041e的内侧壁上的左右两个限位槽限位,插板3043e的外侧端连接(铰接)螺母3044e,第三减速电机3045e的底座固定安装于支架3041e上,第三减速电机3045e的动力输出端与丝杠3042e的一端固定连接,丝杠3042e的另一端与螺母3044e螺纹连接,布料斗在非出料状态,能沿支架3041e的内侧壁上的所述两个限位槽滑动的插板3043e封闭布料斗301e的出料口与布料管303e的进料口之间的通道,布料斗在出料状态,能沿支架3041e的内侧壁上的所述两个限位槽滑动的插板3043e离开布料斗301e的出料口与布料管303e的进料口之间的通道。通过料门开关机构304e的插板的开合实现混凝土由布料斗向布料管的过渡。布料管的布料口可根据立模模具间的空间尺寸来确定。

58.如图19、图20、图21、图22、图23、图24、图25、图26、图27所示,所述安全操作平台2e具有平台体201e、安装于平台体上的护栏202e、两对滚动轮203e、一对耳板204e、一对套筒205e、一对销子207e、一对手柄206e,所述销子、套筒、手柄、耳板相对应,平台体201e通过所

述两对滚动轮203e悬挂于机架101e上,具体是,平台体201e的上端面前侧、平台体201e的上端面后侧各安装一对所述滚动轮203e,平台体201e的上端面前侧的一对所述滚动轮203e设于机架101e的前侧壁的开口槽中由该开口槽限位支撑(每个滚动轮由开口槽的底壁支撑、侧壁限位),平台体201e的上端面后侧的一对所述滚动轮203e设于机架101e的后侧壁的开口槽中由这个开口槽限位支撑(每个滚动轮由开口槽的底壁支撑、侧壁限位)。一对耳板204e分别安装于平台体201e的右侧壁的前部和后部,一对套筒205e通过横向板分别固定安装于两个行走车体的(两个)框架体4021e上,一对销子207e各插入与其相对应的一个所述套筒205e中,每个所述手柄206e横穿过(一个)套筒的侧壁上的限位槽205e

′

而与其相对应的一个所述销子207e固定连接,限位槽205e

′

分上横向槽、纵向槽、下横向槽,所述上横向槽位于纵向槽的上端,下横向槽位于纵向槽的底端,平台体201e与两个行走车体402e呈两种关系状态即连接状态和非连接状态,在连接状态,每个所述手柄206e位于限位槽205e

′

的下横向槽中,每个销子207e的底端从套筒中伸出并插入与其相对应的一个耳板204e的定位孔中,平台体与两个行走车体连接在一起,在非连接状态,每个所述手柄206e位于限位槽205e

′

的上横向槽中,每个销子207e的底端离开与其相对应的一个耳板204e的定位孔,平台体与两个行走车体呈非连接状态。

59.进一步的,所述翻转机构b位于成组立模机a的一侧(可以是左侧,并不仅限于左侧),翻转机构b为一台墙板翻转机,蒸养完毕的剪力墙板从立模模具中吊出后,放置到墙板翻转机上,墙板翻转机将墙板夹紧后翻转90

°

,墙板由竖直变为水平,以便后续拆模吊装。模架输送线c为模架输送机构,此机构为滚轮输送线形式,由若干支撑滚轮c2、驱动轮c3、感应防撞装置c4、线间摆渡车c1及电气控制系统组成。此模架输送线可支撑模架d带动生产完毕的墙板构件完成拆模、吊装及墙板构件组模等一系列操作。模架d既可沿此模架输送线环形顺序运行,又可正反双向运行,以便灵活操作。所述的模架d为一种针对剪力墙生产特制的钢结构框架模具,此模具上设有构件拆模后模具工装的存放区,存取操作方便,并能做到生产不同构件类型时,构件与工装模具一一对应。它还设有螺栓、螺母、垫片、销钉等连接件以及安装工具的独立存放区,配合模架输送机构,能快速完成构件拆模、组模操作,且不易出错,大大的提高了立模生产效率。输送料斗f(下开门结构或倾翻式结构),为一种自带走行的混凝土料斗,该料斗由料斗主体、走行机构、液压系统、电气控制系统等部分组成。支撑输送料斗的走行支架g,由钢结构支架、走行梁、轨道、滑触线、限位装置等组成,其长度可根据现场情况具体确定。走行支架具有足够的刚度和强度,能保证混凝土料斗平稳运行。输送料斗可沿此走行支架来回运行,实现输送料斗从搅拌站或混凝土罐车处接料到自动布料系统e的卸料。本发明还可具有自行走升降平台h,它是一种配合成组立模生产的操作平台。由于成组立模生产需要在较高的空间进行操作,为了方便工人操作,并保证工人的安全,特在生产中采用此自行走升降平台,工人可站在此操作平台上对成组立模进行清理模具、喷涂脱模剂、安装钢筋成品及拆装工装等操作,使工人在安全的环境中,操作更为便利,工作效率更高。此种自行走升降平台既适合坑式成组立模生产,即在成组立模基坑中沿特定轨道行走,到指定工位后平台升起,配合工人操作;又适合非坑式成组立模生产,即在地面上沿立模生产方向移动,到指定工位后升降平台探出,起升支撑。工人操作完成,平台可降下收回。整个过程不影响其他任何步骤的进行,且给工人营造了一个非常安全舒适的环境,大大提高了整个立模生产的效率。上述翻转机构b、模架输送线c、模架d、输送料斗f、支撑输送料斗

的走行支架g、自行走升降平台h的结构本身为常规技术。

60.实施例2:如图1、图2所示,高效、低能耗预制构件成组立模的生产方法(立式剪力墙板生产方法),其使用所述的高效、低能耗预制构件成组立模生产系统,它包括以下步骤:

①

将蒸养完毕的剪力墙板从立模模具中吊出后,放置到翻转机上,翻转机将剪力墙板夹紧后翻转90

°

,剪力墙板由竖直变为水平,以便后续拆模吊装冲毛;

②

剪力墙板拆模,成品吊装,剪力墙板的钢筋组模;采用模架输送线c、模架d带动生产完毕的剪力墙板构件运行,模架输送线c为滚轮式环形输送线,此输送线支撑模架d环形(顺序)运行(也可正反双向运行,以便灵活操作。),所述输送线支撑模架d带动生产完毕的剪力墙板构件完成拆模、成品吊装及剪力墙板的钢筋组模;

③

组模入模,通过吊装将组模后的剪力墙板的钢筋入模;

④

布料,将装载有混凝土的输送料斗f沿支撑输送料斗的走行支架g的轨道运行至自动布料系统e的布料斗上方直接给布料斗卸料,然后自动布料系统e布料运行,实现成组立模生产墙板的布料。这样,本发明以一种可调节构件厚度自动行走的成组立模机(模具)为生产主体,配合翻转机构b、模架输送线(模架输送机构)c、模架d、输送料斗f、支撑输送料斗的走行支架g、自动布料系统e来完成从剪力墙板蒸养完毕后到墙板翻转-墙板拆模-成品吊装-墙板组模-墙板入模-布料振捣-墙板蒸养一系列的操作。

61.综上所述,本发明工作可靠,不易涨模,使用效果好,从而确保了预制构件尺寸的精确性(预制构件涨模率≤1

‰

),且安装构件芯模便捷,抽芯方便,从而节省人力物力,还能避开构件上层钢筋的干扰,实现构件的精准布料。本发明大大提高了人工生产效率,节约了人工资源,提高了人工产能,降低了车间桁车使用率,节约了各种物料资源,降低了能耗,节能环保,增加了企业的利润。经试验,与相关的成组立模生产系统(成组立模机)相比,本发明的生产工效提高了18%以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1