小炉侧墙锆刚玉砖销子槽一次成型方法与流程

1.本发明涉及耐火材料技术领域,具体涉及小炉侧墙锆刚玉砖销子槽一次成型方法。

背景技术:

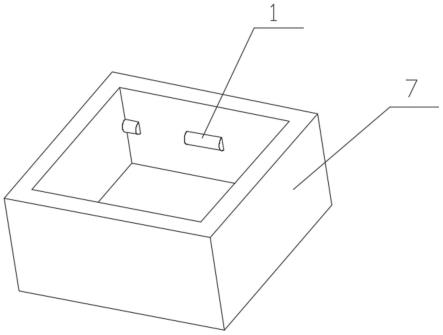

2.在玻璃窑炉建造时,喷火小炉两侧的侧墙,使用电熔锆刚玉砖砌筑,为防止使用过程中砖体移位,在砖与砖相互结合的部位,会设计一种凹槽+销子的结构,如图1所示,这种销子槽,由于位置比较特殊,且目前没有合适的加工设备,通过设备加工而成的难度很大,常规做法都是在砖体浇铸成型时,在模型上做芯子,直接浇铸成槽的形状。

3.电熔砖的生产工艺流程,一般如下:

4.模具生产:将硅砂和粘结剂混合,先打制成各种形状的板,或芯子等,在烘干窑内烘干后,粘接,做成一套模具,模具内有空腔,空腔即为产品的形状;

5.熔化:将各种原材料按一定比例加入到电弧炉内,利用电弧发热,将料液熔化;

6.浇铸:将模具放到保温箱内,将料液浇铸到模具内,连同保温箱放到指定位置,自然冷却;

7.取出:将冷却到常温的产品连同模具,一起从保温箱内取出,将模具敲碎去除,到毛坯砖;

8.加工:对毛坯砖进行切、磨、钻孔等冷加工,使外形和尺寸精度达到客户图纸要求;

9.基于以上工艺,由于销子槽位于面的中间,现有的切、磨和钻孔的工具都不能加工成,只能在模具上做出和销子槽形状一样的凸出芯子,浇注后砖体上形成需要的销子槽。但目前常规使用的硅砂材质的模具材料,由于耐火度不足,浇注后,凸出芯子会电熔azs烧结在一起,芯子和砖本体材料易发生粘连,很难分离。

技术实现要素:

10.本发明的目的在于:提供小炉侧墙锆刚玉砖销子槽一次成型方法,以解决现有技术销子槽加工困难以及模具芯子与砖体易粘结在一起的问题。

11.本发明采用的技术方案是:

12.小炉侧墙锆刚玉砖销子槽一次成型方法,所述成型方法包括如下步骤:

13.步骤一、根据销子槽的形状和尺寸,设计相对应的石墨芯子的形状和尺寸;

14.步骤二、根据石墨芯子的形状和尺寸,预先加工制备石墨芯子,所述石墨芯子包括销子槽部和镶嵌段;

15.步骤三、将硅砂和水玻璃按100:8-10的重量配比混合均匀得硅砂混合物,摊开放入木框内,将石墨芯子的镶嵌段预埋在硅砂混合物内,固定位置后,拍打结实成板状,制得镶嵌了石墨芯子的砂板;

16.步骤四、将步骤三制得的砂板放入烘干窑内烘干,烘干温度为300℃~500℃;

17.步骤五、将烘干后的砂板粘接拼装在一起,组成一套完整的模具;

18.步骤六、将原料放入电弧炉内熔化成熔融液体,浇注到模具内,自然冷却,脱模,制得带销子槽的电熔锆刚玉砖。

19.通过以上技术方案,制备带石墨芯子的模具,石墨芯子的形状和销子槽对应,往模具的空腔内浇注料液,冷却后产品就会出现凹槽,制得带销子槽的电熔锆刚玉砖。通过全透镶嵌、半透镶嵌不同的方式将石墨芯子镶嵌在硅砂模具上,芯子与模具采用不同的材料,使得这种特定材料的芯子,能够准确牢固的固定在模具上,产品浇铸成型后,芯子的位置不移动,形状不变化,不与砖体粘结,很好的解决了常规工艺销子槽加工困难,模具成型工艺中芯子与砖体易粘结导致很难清理出销子槽的问题。

20.优选的,按重量份数计,步骤六所述原料的组成包括工业氧化铝粉45-50份,锆英砂20-30份,氧化锆15-25份,碳酸钠1.5份。

21.优选的,按重量份数计,步骤六所述原料的组成包括工业氧化铝粉48份,锆英砂25份,氧化锆20份,碳酸钠1.5份。

22.优选的,所述石墨芯子包括全透型镶嵌芯子、半透型镶嵌芯子。

23.优选的,所述石墨芯子镶嵌段的底部设置有防脱槽,用于将石墨芯子固定镶嵌在模具上。

24.优选的,所述销子槽部和镶嵌段之间留有研磨预留量,所述研磨预留量不超过3mm。

25.优选的,步骤五所述模具包括由砂板拼装组成的带空腔的长方体基体,所述石墨芯子位于所述长方体基体内壁,所述空腔用于容纳熔融液体。

26.综上所述,由于采用了上述技术方案,本发明的有益效果是:

27.1、通过全透镶嵌、半透镶嵌不同的方式将石墨芯子镶嵌在硅砂模具上,芯子与模具采用不同的材料,使得这种特定材料的芯子,能够准确牢固的固定在模具上,产品浇铸成型后,芯子的位置不移动,形状不变化,不与砖体粘结,本发明很好的解决了常规工艺销子槽加工困难,模具成型工艺中芯子与砖体易粘结导致很难清理出销子槽的问题。

28.2、石墨材料芯子的耐火度能达到3000℃以上,电熔锆刚玉砖的生产工艺温度为1800℃,石墨芯子不会和砖体烧结为一体,而且石墨芯子高温不会变形,产品出来后,轻轻一敲,石墨芯子就从槽内脱落,石墨芯子和砖本体材料无任何粘结,很容易分离,省事省力。另外,石墨芯子镶嵌段的底部设置防脱槽能够有效防止石墨芯子脱落,使石墨芯子和模具牢固的结合固定在一起。

29.3、本发明制得销子槽清理简单,并且销子槽的内部光滑,尺寸准确,能很好的满足使用要求,能很好的解决现有技术销子槽烧结,清理非常困难,只能使用风镐和小型的手提打磨机一点点打磨,导致生产效率低,人工成本很高,且产品的形状尺寸也不规则,尺寸误差大的问题。

附图说明

30.图1为带销子槽的电熔锆刚玉砖的结构示意图;

31.图2为本发明全透型镶嵌芯子的结构示意图;

32.图3为本发明半透型镶嵌芯子的结构示意图;

33.图4为本发明石墨芯子的使用示意图;

34.图5为本发明模具的结构示意图;

35.附图标记:1-石墨芯子,2-全透型镶嵌芯子,3-半透型镶嵌芯子,4-砂板,5-销子槽部,6-镶嵌段,7-长方体基体。

具体实施方式

36.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例及附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

37.实施例1

38.小炉侧墙锆刚玉砖销子槽一次成型方法,所述成型方法包括如下步骤:

39.步骤一、根据销子槽的形状和尺寸,如图1所示,设计相对应的石墨芯子1的形状和尺寸;

40.步骤二、根据石墨芯子1的形状和尺寸,预先加工制备石墨芯子1,所述石墨芯子1包括全透型镶嵌芯子2、半透型镶嵌芯子3,如图2和图3所示,根据销子槽使用位置不同进行选择,全透型镶嵌芯子2、半透型镶嵌芯子3均分别包括销子槽部5和镶嵌段6;全透型镶嵌芯子2的镶嵌段6高度为30mm,尾部设有防脱槽;半透型镶嵌芯子3的镶嵌段6高度为10mm,尾部设有燕尾型防脱槽;销子槽部5和镶嵌段6之间留有研磨预留量,所述研磨预留量不超过3mm;

41.步骤三、将硅砂和水玻璃按100:8的重量配比混合均匀得硅砂混合物,摊开放入木框内,将石墨芯子1的镶嵌段6预埋在硅砂混合物内,固定位置后,拍打结实成板状,如图4所示,制得镶嵌了石墨芯子1的砂板4;

42.步骤四、将步骤三制得的砂板4放入烘干窑内烘干,烘干温度为300℃;

43.步骤五、将烘干后的砂板4粘接拼装在一起,组成一套完整的模具,如图5所示,所述模具包括由砂板4拼装组成的带空腔的长方体基体7,所述石墨芯子1位于所述长方体基体7内壁,所述空腔用于容纳浇注料液;

44.步骤六、按重量份数计,将工业氧化铝粉45份,锆英砂20份,氧化锆15份,碳酸钠1.5份放入电弧炉内熔化成熔融液体,浇注到模具内,自然冷却,脱模,制得带销子槽的电熔锆刚玉砖。

45.实施例2

46.小炉侧墙锆刚玉砖销子槽一次成型方法,所述成型方法包括如下步骤:

47.步骤一、根据销子槽的形状和尺寸,如图1所示,设计相对应的石墨芯子1的形状和尺寸;

48.步骤二、根据石墨芯子1的形状和尺寸,预先加工制备石墨芯子1,所述石墨芯子1包括全透型镶嵌芯子2、半透型镶嵌芯子3,根据销子槽使用位置不同进行选择,全透型镶嵌芯子2、半透型镶嵌芯子3均分别包括销子槽部5和镶嵌段6;全透型镶嵌芯子2的镶嵌段6高度为30mm,尾部设有防脱槽;半透型镶嵌芯子3的镶嵌段6高度为10mm,尾部设有燕尾型防脱槽;销子槽部5和镶嵌段6之间留有研磨预留量,所述研磨预留量不超过3mm;

49.步骤三、将硅砂和水玻璃按100:9的重量配比混合均匀得硅砂混合物,摊开放入木框内,将石墨芯子1的镶嵌段6预埋在硅砂混合物内,固定位置后,拍打结实成板状,制得镶

嵌了石墨芯子1的砂板4;

50.步骤四、将步骤三制得的砂板4放入烘干窑内烘干,烘干温度为400℃;

51.步骤五、将烘干后的砂板4粘接拼装在一起,组成一套完整的模具,如图5所示,所述模具包括由砂板4拼装组成的带空腔的长方体基体7,所述石墨芯子1位于所述长方体基体7内壁,所述空腔用于容纳浇注料液;

52.步骤六、按重量份数计,将工业氧化铝粉46份,锆英砂22份,氧化锆18份,碳酸钠1.5份放入电弧炉内熔化成熔融液体,浇注到模具内,自然冷却,脱模,制得带销子槽的电熔锆刚玉砖。

53.实施例3

54.小炉侧墙锆刚玉砖销子槽一次成型方法,所述成型方法包括如下步骤:

55.步骤一、根据销子槽的形状和尺寸,如图1所示,设计相对应的石墨芯子1的形状和尺寸;

56.步骤二、根据石墨芯子1的形状和尺寸,预先加工制备石墨芯子1,所述石墨芯子1包括全透型镶嵌芯子2、半透型镶嵌芯子3,根据销子槽使用位置不同进行选择,全透型镶嵌芯子2、半透型镶嵌芯子3均分别包括销子槽部5和镶嵌段6;全透型镶嵌芯子2的镶嵌段6高度为30mm,尾部设有防脱槽;半透型镶嵌芯子3的镶嵌段6高度为10mm,尾部设有燕尾型防脱槽;销子槽部5和镶嵌段6之间留有研磨预留量,所述研磨预留量不超过3mm;

57.步骤三、将硅砂和水玻璃按100:10的重量配比混合均匀得硅砂混合物,摊开放入木框内,将石墨芯子1的镶嵌段6预埋在硅砂混合物内,固定位置后,拍打结实成板状,制得镶嵌了石墨芯子1的砂板4;

58.步骤四、将步骤三制得的砂板4放入烘干窑内烘干,烘干温度为500℃;

59.步骤五、将烘干后的砂板4粘接拼装在一起,组成一套完整的模具,如图5所示,所述模具包括由砂板4拼装组成的带空腔的长方体基体7,所述石墨芯子1位于所述长方体基体7内壁,所述空腔用于容纳浇注料液;

60.步骤六、按重量份数计,将工业氧化铝粉48份,锆英砂25份,氧化锆20份,碳酸钠1.5份放入电弧炉内熔化成熔融液体,浇注到模具内,自然冷却,脱模,制得带销子槽的电熔锆刚玉砖。

61.实施例4

62.小炉侧墙锆刚玉砖销子槽一次成型方法,所述成型方法包括如下步骤:

63.步骤一、根据客户图纸上销子槽的尺寸,按研磨预留量3mm、热膨胀率0.1%进行放大,换算后设计石墨芯子1的形状和具体尺寸;

64.步骤二、根据石墨芯子1的形状和尺寸,预先加工制备成一个一个的石墨芯子1,所述石墨芯子1包括全透型镶嵌芯子2、半透型镶嵌芯子3,根据销子槽使用位置不同进行选择,全透型镶嵌芯子2、半透型镶嵌芯子3均分别包括销子槽部5和镶嵌段6;全透型镶嵌芯子2的镶嵌段6高度为30mm,尾部设有防脱槽;半透型镶嵌芯子3的镶嵌段6高度为10mm,尾部设有燕尾型防脱槽;销子槽部5和镶嵌段6之间留有研磨预留量,所述研磨预留量不超过3mm;

65.步骤三、将硅砂和水玻璃按100:9的重量配比混合均匀得硅砂混合物,摊开放入木框内,将石墨芯子1的镶嵌段6预埋在硅砂混合物内,固定位置后,拍打结实成板状,制得镶嵌了石墨芯子1的砂板4;

66.步骤四、将步骤三制得的砂板4放入烘干窑内烘干,烘干温度为300℃~500℃;

67.步骤五、将烘干后的砂板4按图纸粘接拼装在一起,组成一套完整的模具,所述模具包括由砂板4拼装组成的带空腔的基体,所述石墨芯子1位于所述基体内壁,所述空腔用于容纳浇注料液;

68.步骤六、按重量份数计,将工业氧化铝粉50份,锆英砂30份,氧化锆25份,碳酸钠1.5份放入电弧炉内熔化成熔融液体,浇注到模具内,自然冷却,脱模,制得带销子槽的电熔锆刚玉砖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1