一种陶瓷胚料粘合度调节工艺及粘合度调整装置

1.本发明涉及陶瓷胚料加工领域,尤其涉及一种陶瓷胚料粘合度调节工艺及粘合度调整装置。

背景技术:

2.陶瓷制备的工艺流程较多,工艺种类也有多种,无论是哪种工艺最终都是通过烧制坯料得到陶瓷产品,陶瓷产品的质量高低与坯料的质量以及烧制工艺都有直接关系,其中坯料的质量影响陶瓷成品质量的状况最为多见。

3.陶瓷胚料的制备是将土料、辅助料按照一定比例混合后,通过特定工艺制成特定形状的坯体,原料的配比、原料颗粒大小、湿度、粘度都将影响坯体质量,现有最为常见的制坯方式采用干压法将坯料高压成型,这种方式较为高效,坯体结构更加稳定,但经常出现胚体开裂的现象,配料的粘度是导致开裂的重要因素,制坯前需要将原料土粒复合一定的黏结剂,黏结剂用量过小将会使坯体容易发生开裂,黏结剂用量过大容易使坯体粘模,因此制坯前需要将坯料调整至适量粘度。

4.现有的坯料粘度把控按照工人经验或者粗略的重量比确定粘度大小,没有完整的设备高效的对坯料进行粘度把控和调整,导致后期坯体、陶瓷成品的次品率较高。

技术实现要素:

5.本发明的目的是解决现有技术存在的以下问题:现有的坯料粘度把控按照工人经验或者粗略的重量比确定粘度大小,没有完整的设备高效的对坯料进行粘度把控和调整,导致后期坯体、陶瓷成品的次品率较高。

6.为解决现有技术存在的问题,本发明提供一种陶瓷胚料粘合度调节工艺,包括上下平行的上传送带和下传送带,上传送带和下传送带之间具有挤压陶瓷坯料的间隙,上传送带和下传送带的对应面传导方向相同,上传送带表面粘附陶瓷坯料。

7.优选的,在所述上传送带传导方向的尾端设置剥离上传送带表面粘附陶瓷坯料的刮板,刮板的下方设置用于盛接、称重被剥离陶瓷坯料的称重传感器。

8.一种基于所述的陶瓷胚料粘合度调节工艺的粘合度调整装置,包括外部设置驱动组件的箱体,所述上传送带和下传送带安装在箱体内部,上传送带的进料端垂直对位下传送带中部,下传送带的排料端垂直对位上传送带中部,上传送带的排料端下方设置有称重装置,下传送带进料端上方设置有匀料装置,箱体内部设置有上料器,上料器顶部正对匀料装置,上料器底端位于箱体底部,箱体表面设置有贯通其内部的调配装置。

9.优选的,所述驱动组件包括两组与箱体连接的电机,两组电机分别连接上传送带和上料器,上传送带、下传送带之间通过皮带传动连接,使上传送带、下传送带传导方向相反,两组电机电性连接有控制器,控制器电性连接所述称重传感器、上料器。

10.优选的,所述称重装置包括接料箱,接料箱固定在箱体内部,接料箱顶口正对上传送带的排料端,所述刮板固定在接料箱顶口位置,所述接料箱内部转动有十字板,接料箱底

部通过扭力弹簧弹性转动有底板,所述称重传感器安装在底板表面,十字板的轴端固定传动齿轮,传动齿轮啮合连接有半齿轮,半齿轮通过皮带传动连接上传送带,所述底板的转轴端部固定有臂板,接料箱外壁转动有拨板,拨板通过齿轮组传动连接上传送带,臂板与拨板对位。

11.优选的,所述十字板的轴端固定有凹陷轮,凹陷轮的边缘具有四个凹陷槽,接料箱外壁固定有滑套,滑套内直线滑动有凸杆,凸杆通过弹簧连接滑套,凸杆端部与凹陷轮边缘的凹陷槽适配。

12.优选的,所述匀料装置包括上下贯通的落料箱,落料箱位于下传送带进料端上方,落料箱表面对称固定有侧板,侧板位于下传送带与上传送带间隙的两侧,落料箱内平行安装有两组双向绞龙,双向绞龙之间通过齿轮啮合连接,其中一个双向绞龙通过皮带传动连接上传送带,落料箱内部对称固定有导板,导板向下倾斜。

13.优选的,所述上料器包括竖直设置的直筒,直筒的底口对应箱体的底部,直筒的顶部具有对应落料箱的排出口,直筒内转动有竖绞龙,竖绞龙端部连接所述电机。

14.优选的,所述箱体的底部为倾斜状,箱体底部最低位置设置有排料口,所述直筒的底部正对排料口。

15.优选的,所述调配装置包括干料箱和料管,所述干料箱和料管安装在箱体外壁,干料箱、料管底部分别安装有电动蝶阀和电磁阀,电动蝶阀、电磁阀通过管道贯通箱体内部,电动蝶阀和电磁阀电性连接所述控制器。

16.与相关技术相比较,本发明提供的陶瓷胚料粘合度调节工艺及粘合度调整装置具有如下有益效果:

17.1、本发明通过上传送带、下传送带恒定施压传导陶瓷坯料,使上传送带表面粘附一定的陶瓷坯料,通过称重装置检测一段时间内上传送带表面粘附的陶瓷坯料的重量,判断陶瓷坯料的粘度值,再通过调配装置增加或降低陶瓷坯料的混合粘度,实现高精度粘度把控,降低陶瓷胚体以及产品的次品率;

18.2、通过间隙传动的十字板连续性接纳被剥离的陶瓷坯料,使每次陶瓷坯料的采集时间恒定,连续性重量检测,最大化降低粘度判断的误差。

附图说明

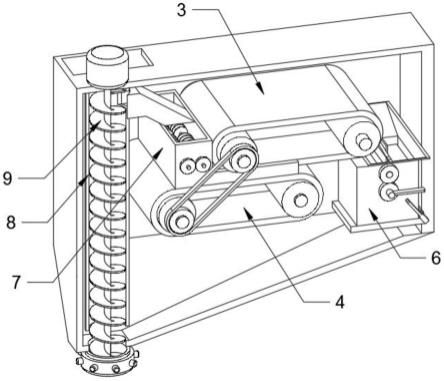

19.图1为本发明的整体结构示意图之一;

20.图2为本发明的箱体内部结构示意图;

21.图3为本发明的整体结构示意图之二;

22.图4为本发明的刮板安装结构示意图;

23.图5为本发明的称重装置结构示意图之一;

24.图6为本发明的称重装置结构示意图之二;

25.图7为本发明的称重装置结构示意图之三;

26.图8为本发明的凹陷轮与凸杆对位结构示意图;

27.图9为本发明的匀料装置结构示意图之一;

28.图10为本发明的匀料装置结构示意图之二。

29.图中标号:1、箱体;2、控制器;3、上传送带;4、下传送带;5、刮板;6、称重装置;61、

接料箱;62、底板;63、十字板;64、称重传感器;65、传动齿轮;66、半齿轮;67、臂板;68、拨板;69、凹陷轮;610、凸杆;611、滑套;7、匀料装置;71、落料箱;72、双向绞龙;73、侧板;74、导板;8、直筒;9、竖绞龙;10、干料箱;11、电动蝶阀;12、料管;13、电磁阀。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.以下结合具体实施例对本发明的具体实现进行详细描述。

32.实施例一

33.一种陶瓷胚料粘合度调节工艺,上传送带3和下传送带4上下平行设置,上传送带3和下传送带4之间具有挤压陶瓷坯料的间隙,上传送带3和下传送带4反向同步转动,上传送带3和下传送带4的对应面传导方向相同,上传送带3表面粘附陶瓷坯料,陶瓷坯料粘度不同粘附在上传送带3表面的量不同,在上传送带3传导方向的尾端设置剥离上传送带3表面粘附陶瓷坯料的刮板5,刮板5的下方设置用于盛接、称重被剥离陶瓷坯料的称重传感器64,通过称重传感器64承重一定时间段剥离的陶瓷坯料,通过量的大小判断陶瓷坯料的粘度;

34.粘度公式如下:

35.n=(m*k*s)/(t*p)

36.n为粘度值;

37.k为常数;

38.p为上传送带3对陶瓷坯料的压力;

39.s为上传送带3的传动速度;

40.m为称重传感器64检测到陶瓷坯料的重量;

41.t为该重量的陶瓷坯料剥离时间。

42.设置上传送带3的转速恒定、上传送带3和下传送带4之间的压力恒定、每次剥离收集上传送带3表面的陶瓷坯料时长恒定,也就是说常态下设定s、p、t为定量,通过检测m的数值反应出n的数值;

43.具体的粘合度调整装置如下:

44.如图1-3所示,上传送带3和下传送带4安装在箱体1的内部,上传送带3和下传送带4水平错开一半的长度,上传送带3的进料端垂直对位下传送带4中部,下传送带4的排料端垂直对位上传送带3中部,驱动组件包括两组电机,以及安装在箱体1外壁的控制器2,控制器2电性连接两个电机;

45.如图4-7所示,上传送带3的排料端下方设置有称重装置6,称重装置6包括接料箱61,接料箱61固定在箱体1内部,接料箱61顶口正对上传送带3的排料端,将刮板5固定在接料箱61顶口位置,刮板5与上传送带3表面接触,将十字板63转动在接料箱61内部,十字板63对称位置的板宽与接料箱61宽度适配,长度也适配,底板62的边缘固定有转轴,该转轴通过扭力弹簧弹性转动在接料箱61底部边缘,并且在该转轴的端部固定臂板67,将称重传感器64安装在底板62上表面,在十字板63的一个轴端固定传动齿轮65,传动齿轮65啮合连接有半齿轮66,半齿轮66通过皮带传动连接上传送带3,接料箱61外壁转动有拨板68,拨板68通

过齿轮组传动连接上传送带3,在底板62转轴的端部固定有臂板67,臂板67与拨板68对位;

46.电机驱动上传送带3、下传送带4反向旋转,陶瓷坯料置于上传送带3、下传送带4之间直线输送,陶瓷坯料从下传送带4的端部落下,而上传送带3的表面粘附有一定量的陶瓷坯料,通过刮板5剥离上传送带3表面的陶瓷坯料进入接料箱61内,并落在接料箱61内壁与十字板63相邻两个板构成的u型空间内,半齿轮66跟随上传送带3旋转,半齿轮66间歇驱动十字板63旋转,而十字板63单次旋转角度为90

°

,陶瓷坯料向下落在称重传感器64表面进行称重,称重传感器64称取的重量反馈至控制器2,并且十字板63的板换位接纳陶瓷坯料,此时底板62检测出陶瓷坯料的重量,上传送带3旋转的同时驱动拨板68转动,拨板68拨动臂板67克服弹力旋转,将底板62打开排出测量后的陶瓷坯料,等待下一次称重;

47.如图8所示,在十字板63的轴端固定凹陷轮69,凹陷轮69的边缘具有四个凹陷槽,凹陷槽位置与十字板63的板对齐,接料箱61外壁固定滑套611,在滑套611内直线滑动凸杆610,凸杆610通过弹簧连接滑套611,凸杆610端部与凹陷轮69边缘的凹陷槽适配。

48.当十字板63受半齿轮66间隙驱动旋转时,凹陷轮69跟随转动,并挤压凸杆610克服弹力收缩,当十字板63换位后,通过弹力使凸杆610卡入凹陷轮69边缘对应的凹陷槽内,保持十字板63精确位置。

49.如图2所示,箱体1的底部为倾斜状,箱体1底部最低位置设置有排料口,上料器包括竖直设置的直筒8,直筒8的底部正对排料口,直筒8的顶部具有排出口,排出口正对下传送带4的进料端,直筒8内转动有竖绞龙9,竖绞龙9端部连接电机,该电机电性连接控制器2;

50.如图1所示,调配装置包括干料箱10和料管12,干料箱10和料管12安装在箱体1外壁,干料箱10、料管12底部分别安装有电动蝶阀11和电磁阀13,电动蝶阀11、电磁阀13通过管道贯通箱体1内部,电动蝶阀11和电磁阀13电性连接所述控制器2;

51.将陶瓷坯料投入至箱体1内,通过电机驱动竖绞龙9旋转,将陶瓷胚料沿着直筒8向上传导至排料口,落在下传送带4的进料部位,实现陶瓷胚料的循环导动,在干料箱10内放入未添加黏合剂的原料,料管12内放入黏合剂,称重装置6检测的粘度信息反馈到控制器2,若粘度较小,控制器2控制电磁阀13打开向箱体1内添加黏合剂,提高陶瓷坯料的粘度,若粘度较大,控制器2控制电动蝶阀11打开向箱体1内添加原料降低粘度。

52.如图9-10所示,匀料装置7包括上下贯通的落料箱71,落料箱71位于下传送带4进料端上方,落料箱71表面对称固定有侧板73,侧板73位于下传送带4与上传送带3间隙的两侧,落料箱71内平行安装有两组双向绞龙72,双向绞龙72之间通过齿轮啮合连接,其中一个双向绞龙72通过皮带传动连接上传送带3,落料箱71内部对称固定有导板74,导板74向下倾斜;

53.双向绞龙72跟随上传送带3旋转,直筒8顶部的排料口将陶瓷坯料投入至两组双向绞龙72的中心位置,两组双向绞龙72旋转向两侧分散陶瓷坯料,使陶瓷坯料均匀摊在下传送带4表面,使上传送带3作用在陶瓷坯料表面的压力更加均匀,而且两组双向绞龙72分散陶瓷坯料时也对陶瓷坯料进行混合,使陶瓷胚料的粘度表现更加均匀,提高粘度检测精确。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1