一种陶瓷3D打印设备的制作方法

一种陶瓷3d打印设备

技术领域

1.本发明涉及3d打印设备技术领域,尤其涉及一种陶瓷3d打印设备。

背景技术:

2.3d打印(3dp)即快速成型技术的一种,又称增材制造,它是一种以数字 3d打印通常是采用3d打印机来实现的。常在模具制造、工业设计等领域被用于制造模型,后逐渐用于一些产品的直接制造,已经有使用这种技术打印而成的零部件。该技术在珠宝、鞋类、工业设计、建筑、工程和施工(aec)、汽车,航空航天、牙科和医疗产业、教育、地理信息系统、土木工程以及其他领域都有所应用。

3.陶瓷3d打印主要是利用光固化技术,通过固化包含了陶瓷粉末和光敏树脂的浆料来实现打印成型。现有的陶瓷3d打印技术普遍存在以下缺点:

4.1、刮刀刮浆料常会出现浆料回落问题,浆料平整度较低,导致打印精度不高;

5.2、多采用单料缸,其在加入浆料后一般不会中途添加浆料,避免影响打印的效率,因此单次投料量大,使得浆料利用率较低。

技术实现要素:

6.本发明所要解决的技术问题在于,提供一种陶瓷3d打印设备,单次投料量少,克服现有刮刀刮浆料回落的问题,能够有效均匀地刮平浆料,保证每层浆料厚度的均匀性,有效提高打印精度,提高浆料利用率。

7.为了解决上述技术问题,本发明提供了一种陶瓷3d打印设备,包括机架、以及设于机架内的面投影组件、刮刀组件、成型组件、传送组件、驱动机构和第一升降机构,所述面投影组件设于所述刮刀组件的上方,所述刮刀组件设于所述成型组件上方;

8.所述成型组件包括底座、设于所述底座上的料盘、用于储存和提供浆料的供料缸以及成型缸,所述供料缸和成型缸穿过所述底座与所述料盘连接;

9.所述刮刀组件包括固定架、刮刀和用于将多余浆料回刮的回料刀,所述固定架分别与所述刮刀和回料刀连接,所述刮刀包括刮刀本体和刀头,所述刀头包括用于承载浆料的第一斜面,与所述第一斜面连接的用于刮平浆料的刀尖以及与所述刀尖连接的第二斜面,所述刀尖为一平面或斜面,所述第一斜面与刮刀本体底部所处的水平面呈夹角设置;

10.所述第一升降机构用于调节所述面投影组件的垂直位移;

11.所述面投影组件能够按预设图案将所述成型缸上的浆料进行扫描固化;

12.所述驱动机构驱动所述传送组件带动所述刮刀组件在所述供料缸和成型缸之间来回移动。

13.作为上述方案的改进,还包括控制模块,所述控制模块分别与所述面投影组件、刮刀组件、成型组件、传送组件、驱动机构和第一升降机构电连接。

14.作为上述方案的改进,所述刀尖为一平面,所述平面的宽度为0.01~2mm;或者

15.所述刀尖为一斜面,所述斜面的宽度为0.01~2mm,所述斜面与水平面的夹角≤5°

。

16.作为上述方案的改进,所述固定架包括第一支架、第二支架和连接杆,所述第一支架通过连接杆与所述第二支架连接;所述第一支架包括横梁和侧板,所述侧板上设有与所述刮刀配合的限位槽;所述第二支架与所述回料刀连接。

17.作为上述方案的改进,所述刮刀组件还包括第一弹性件、第一调节机构、第二弹性件和第二调节机构;

18.所述刮刀本体上设有与所述第一弹性件配合的卡槽,所述刮刀本体通过所述第一弹性件与所述横梁连接;

19.所述回料刀通过所述第二弹性件与所述第二支架连接;

20.所述第一调节机构用于调节所述刮刀的垂直位移;

21.所述第二调节机构用于调节所述回料刀的垂直位移。

22.作为上述方案的改进,所述供料缸内设有可升降的供料平台,所述成型缸内设有可升降的成型平台;

23.所述成型组件还包括用于升降所述供料平台的第二升降机构、用于升降所述成型平台的第三升降机构、以及第一推杆和第二推杆;

24.所述供料平台通过所述第一推杆与所述第二升降机构连接;

25.所述成型平台通过所述第二推杆与所述第三升降机构连接。

26.作为上述方案的改进,还包括连接件,所述连接件包括依次连接的转接座和固定座;

27.所述横梁的两端设有凸耳,所述凸耳与所述转接座连接;

28.所述固定座与所述传送组件连接。

29.作为上述方案的改进,所述驱动机构包括设于所述底座背面上的电机、轴承支架、横向贯穿连接所述轴承支架且两端分别与所述传送组件连接的驱动轴;

30.所述传送组件包括设于所述底座背面上的从动轮、同步带、导轨以及与导轨滑动连接的滑块;所述从动轮外套于所述驱动轴;

31.所述滑块与所述固定座连接,所述固定座设于所述同步带上。

32.作为上述方案的改进,所述底座上设有活动槽,所述固定座穿过所述活动槽与所述转接座连接,所述活动槽预设有所述固定座移动的空间。

33.作为上述方案的改进,所述面投影组件为投影光机。

34.实施本发明,具有如下有益效果:

35.本发明的陶瓷3d打印设备,采用双缸设计——供料缸和成型缸,单次投料量少,配合特殊的刮刀组件结构,克服现有刮刀刮浆料回落的问题,保证每层浆料厚度的均匀性,有效提高打印精度,且提高浆料利用率。

36.本发明的陶瓷3d打印设备,刮刀组件通过第一弹性件、第一调节机构、第二弹性件和第二调节机构的配合,能够有效地调节刮刀和回料刀的垂直位移,有效调整刮平胶料时刮刀与浆料的距离,满足不同3d打印机的要求,对于高粘度浆料能够打破浆料表面张力,能够有效均匀地刮平浆料,保证每层浆料的均匀性,进而有效提高打印精度,同时有效提高浆料的利用率,降低成本,提升打印效率。再者,通过控制模块的控制,能够进一步提高打印精度,提升打印效率。

37.本发明的陶瓷3d打印设备,对于粘度较高、流动性较差的类似牙膏状的浆料亦可将其刮平,特别适用于打印高粘度、流动性较差的浆料。因此,本发明的陶瓷3d打印设备所适用的浆料粘度范围广,适用面大,解决现有技术中不能打印粘度较高的浆料的技术问题。

附图说明

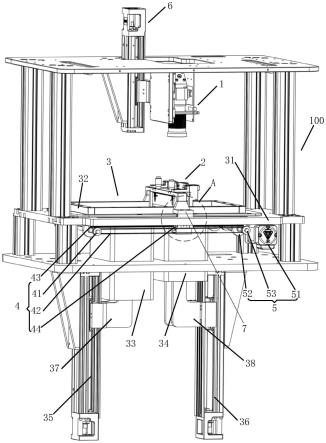

38.图1是本发明的陶瓷3d打印设备的结构示意图;

39.图2是图1的a处的局部放大结构示意图;

40.图3是本发明的陶瓷3d打印设备的另一结构示意图;

41.图4是本发明的刮刀组件的结构示意图;

42.图5是本发明的刮刀的结构示意图;

43.图6是本发明的刮刀的右视图;

44.图7是图6的b处的局部放大结构示意图。

具体实施方式

45.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

46.如图1-4所示,本发明实施例提供了一种陶瓷3d打印设备,包括机架100、以及设于机架100内的面投影组件1、刮刀组件2、成型组件3、传送组件4、驱动机构5和第一升降机构6,所述面投影组件1设于所述刮刀组件2的上方,所述刮刀组件2设于所述成型组件3上方。

47.所述成型组件3包括底座31、设于所述底座31上的料盘32、用于储存和提供浆料的供料缸33以及成型缸34,所述供料缸33和成型缸34穿过所述底座 31与所述料盘32连接,具体的,在本实施例中,底座31上设有与供料缸33和成型缸34配合的第一槽孔(图中未示出),同时料盘32也设有与供料缸33和成型缸34配合的第二槽孔(图中未示出)。第二槽孔为供料缸33提供的浆料进入料盘32提供条件,并通过刮刀组件2将供料缸33提供的浆料刮至成型缸34 处,为后续作业奠定基础;且第二槽孔与供料缸33和成型缸34无缝衔接,有效防止浆料通过缝隙漏入机架100内;供料缸33和成型缸34穿过第一槽孔与料盘32的第二槽孔相配合连接,同时,供料缸33和成型缸34通过安装件(图中未示出)固定于底盘31,安装件与供料缸33成型缸34相适配,这样能够有效地固定供料缸33成型缸34,保证运行过程中的稳定性。

48.所述刮刀组件2包括固定架21、刮刀22和用于将多余浆料回刮的回料刀 23,所述固定架21分别与所述刮刀22和回料刀23连接,所述刮刀22包括刮刀本体221和刀头222,所述刀头222包括用于承载浆料的第一斜面223,与所述第一斜面223连接的用于刮平浆料的刀尖224以及与所述刀尖224连接的第二斜面225,所述刀尖224为一平面或斜面,所述第一斜面223与刮刀本体221 底部所处的水平面呈夹角β设置。本发明通过特定的刮刀结构设计,克服现有刮刀22刮浆料回落的问题,能够有效地刮平浆料,即在刮刀22刮料过程中能够将浆料均匀推动到刮刀22的第一斜面223,且不会过多堆积,保证每层浆料的厚度的均匀性,提高打印精度,提高打印效率。

49.所述第一升降机构6与所述面投影组件1连接,并用于调节所述面投影组件1的垂直位移;所述面投影组件1能够按预设图案将所述成型缸34上的浆料进行扫描固化,即刮刀22将供料缸33提供的浆料从供料缸33刮至成型缸35,成型缸35上得到一层浆料,面投影组

件1按预设图案对这层浆料进行扫描并使浆料固化;所述驱动机构5驱动所述传送组件4带动所述刮刀组件2在所述供料缸33和成型缸34之间来回移动。具体的,在本实施例中,通过伺服电机(图中未示出)来控制第一升降机构6的升降,不仅限于此。

50.需要说明的是,现有的单料缸下沉型以及蠕动供料下沉类型的陶瓷3d打印设备,在加入浆料后一般不会中途添加浆料,避免影响打印的效率,因而其存在单次投料量大的缺点,若针对小尺寸陶瓷物件的打印,也需每次加入特定高度或特定量的浆料才能满足打印条件,使得浆料利用率较低。由于本发明打印的是多为高粘度的浆料,若想通过在单料缸缸壁或者缸底加料,采用供料泵将浆料通过管道泵入料缸中,在打印中途添加浆料时,由于浆料的粘度高,泵入的浆料使得打印成型的物品与浆料表面因表面张力而形成弧形凸起,导致需要打印的浆料表面不均匀,影响每层浆料打印的精确度,进而严重影响最终打印的陶瓷成品的质量。为了改进现有技术的缺点,本技术采用双缸设计,在保持下沉优势以及高精度同时,极大地降低了单次投料量,本发明的陶瓷3d打印的单次投料量是现有技术的单次投料量的1/20~1/10,而且对于小尺寸的陶瓷物品打印,浆料加入量略大于成型缸34面积乘以打印样品高度即可,最低只需50ml 浆料即可开始打印,极大提高浆料的利用率。同时,本发明采用双缸设计,再者配合本发明特殊的刮刀结构设置,能够有效解决通过缸壁或缸底加料而导致的浆料表面因表面张力而引起的弧形凸起,进而提高每层浆料打印的精确度,进而提高最终打印的陶瓷成品的质量。因此,本发明的陶瓷3d打印设备非常适用于高校科研院所的陶瓷材料开发实验。

51.因此,本发明的陶瓷3d打印设备,采用双缸设计——供料缸33和成型缸 34,单次投料量少,配合特殊的刮刀组件2的结构,克服现有刮刀刮浆料回落的问题,能够有效均匀地刮平浆料,保证每层浆料的厚度的均匀性,有效提高打印精度,提高浆料利用率。

52.需要说明的是,通过刮刀22的第一斜面223和第二斜面225的设置,能够增大与空气的接触面积,有效减少运动过程中空气的阻力,提高刮刀结构刮浆料时的顺畅度。

53.在本实施例中,还包括控制模块,控制模块分别与所述面投影组件1、刮刀组件2、成型组件3、传送组件4、驱动机构5和第一升降机构6电连接,以此提高打印精度和打印效率。具体的,控制模块优选为单片机,单片机的型号如 stm32f103c8t6,不仅限于此。

54.本发明的陶瓷3d打印设备,通过控制模块及各部件的配合,其打印的层厚分辨率为0.1μm-150μm,具体的,其打印的层厚分辨率为1μm-150μm,能够有效提高每层的打印精度,进而提高打印效率和打印质量。

55.具体的,第一斜面223与刮刀本体221底部所处的水平面的夹角β<90

°

,进一步地,第一斜面223与刮刀本体221底部所处的水平面的夹角β<70

°

。这样能够进一步防止刮刀22刮浆料回落的问题,使得刮平浆料更加均匀,且为刮刀22刮浆料提供更多的接触面积。

56.具体的,所述刀尖224为一平面,平面的宽度为0.01~2mm;所述刀头222 的垂直高度为1~30mm。进一步的,所述刀尖的宽度为0.01~1mm;所述刀头222 的高度为1~20mm。在本发明的另一个实施例中,所述刀尖224为一斜面,斜面的宽度为0.01~2mm,斜面与水平面的夹角≤5

°

。

57.基于上述技术特征的刮刀22,能够进一步防止刮刀22刮浆料回落的问题,同时对于高粘度浆料能够打破浆料表面张力,能够有效均匀地刮平浆料,保证每层浆料的均匀性,进而有效提高打印精度。

58.进一步的,第二斜面225与刮刀本体221之间形成一内凹的腔体226,在刀尖224刮平浆料后往供料缸33移动过程中,腔体226能够起到缓冲作用,同时能够将部分高于刀尖224的浆料回刮至供料缸33,进而起到辅助回刮的功能,进一步提高浆料的利用率。

59.所述固定架21包括第一支架211、第二支架212和连接杆213,所述第一支架211通过连接杆213与所述第二支架212连接;所述第一支架211包括横梁2111和侧板2112,所述侧板2112上设有与所述刮刀22配合的限位槽2113,刮刀22的两端设于限位槽2113内,这样能够进一步的卡稳固定刮刀22,保证刮平浆料时的稳定性,有效提高每层浆料的均匀性。所述第二支架212与所述回料刀23连接,具体的,在本实施例中,第二支架212上设有与回料刀23配合的卡合部2121,回料刀23的两端设于卡合部2121中,不仅限于此,在本发明的另一个实施例中,第二支架212上设有与回料刀23配合的限位筋条,回料刀23的两端设于限位筋条中,这样能够进一步的卡稳固定回料刀23,保证回刮浆料时的稳定性。

60.刮刀组件2还包括第一弹性件24、第一调节机构25、第二弹性件(图中未示出)和第二调节机构26;所述刮刀本体221上设有与所述第一弹性件24配合的卡槽227,所述刮刀本体221通过所述第一弹性件24与所述横梁2111连接。具体的,在本实施例中,第一弹性件24为拉簧,横梁2111上设有与拉簧配合的固定槽2114,拉簧设于卡槽227内,卡槽227内设有连接部228,拉簧的一端通过螺丝与连接部228连接,拉簧的另一端通过螺丝与固定槽2114连接,不仅限于此。进一步的,回料刀23通过第二弹性件与第二支架212连接,具体的,在本实施例中,第二弹性件为拉簧,拉簧的一端通过螺丝与回料刀23连接,拉簧的另一端通过螺丝与第二支架212连接,不仅限于此。刮刀组件2采用第一弹性件24和第二弹性件与对应的刮刀22和回料刀23连接,为后续通过第一调节机构25和第二调节机构26调节刮刀22和回料刀23的垂直位移奠定基础,有效提高调节的顺畅度,有利于提高打印效率。

61.所述第一调节机构25用于调节所述刮刀22的垂直位移,这样能够有效调整刮刀22与浆料的距离,以此满足不同3d打印机的要求,可根据每层打印浆料的厚度进行调整,进而有效提高打印精度。具体的,在本实施例中,第一调节机构25为千分尺,且设有两个,横梁2111上设有与千分尺配合的通孔(图中为示出),千分尺穿过通孔与刮刀22的顶部抵接,通过调节千分尺可以调节刮刀22的垂直位移,进而有效调整刮刀22与浆料的距离,以达到所要求每层打印浆料的厚度,有效提高打印精度,不仅限于此,在本发明的另一个实施例中,第一调节机构25为气缸。

62.所述第二调节机构26用于调节所述回料刀23的垂直位移,这样能够有效调整回料刀23与浆料的距离。具体的,在本实施例中,第二调节机构26为舵机,其型号为km0940md,舵机的型号不仅限于此,当刮刀22将供料缸33提供的浆料刮至成型缸34时,回料刀23的最低点高于刮刀22的刀尖224,这样能够避免回料刀23干扰刮刀22;当刮刀22完成刮平浆料动作,同时3d打印机完成打印后,舵机驱动回料刀23往下运动,使得回料刀23的最低点低于刮刀22的刀尖224,这样能够有效地对多余的浆料进行回刮处理至供料缸33内,进而提高浆料的利用率,不仅限于此,在本发明的另一个实施例中,第二调节机构26为气缸。

63.本发明的陶瓷3d打印设备,刮刀组件2通过第一弹性件24、第一调节机构25、第二弹性件和第二调节机构26的配合,能够有效地调节刮刀22和回料刀23的垂直位移,有效调整刮平浆料时刮刀22与浆料的距离,满足不同3d打印机的要求,对于高粘度浆料能够打破浆料表面张力,能够有效均匀地刮平浆料,保证每层浆料的均匀性,进而有效提高打印精

度,同时有效提高浆料的利用率,降低成本,提升打印效率。

64.需要说明的是,对于上拉型和下沉型陶瓷3d打印设备来说,浆料的粘度要求较高,不可使用粘度较高、流动性差的类似牙膏状的浆料。但本发明的陶瓷 3d打印设备,对于粘度较高、流动性较差的类似牙膏状的浆料亦可将其刮平,特别适用于打印高粘度、流动性较差的浆料。因此,本发明的陶瓷3d打印设备所适用的浆料粘度范围广,适用面大,解决现有技术中不能打印粘度较高的浆料的技术问题,本发明能够有效将高粘度陶瓷浆料的做到极薄涂层平铺的技术。

65.对于光固化陶瓷浆料来说,要实现高精度陶瓷3d打印,最好使用高固含量的陶瓷浆料,高固含量浆料通常意味着打印的陶瓷坯体更容易烧结,但是高固含量的陶瓷浆料也意味着更难打印,陶瓷固含量的提高,对应一定是粘度的提高,粘度过高将无法自动流平,进而影响打印效果。而本发明的陶瓷3d打印设备能够解决上述问题,将在相同条件下有效提高陶瓷浆料的陶瓷含量,进而提高打印所得陶瓷的质量。同时配合自主研发的高固含量的陶瓷浆料,可打印固含量>40wt%陶瓷浆料,例如自主研发的固含量高达87wt%、体积分数>65vol%的氧化铝陶瓷浆料,固含量高达85wt%、体积分数>50vol%的氧化锆陶瓷浆料等等,不仅限于此,这样能够更进一步的提高本发明对于高粘度浆料的打印,进而促进后续陶瓷坯体更容易烧结,提高生产效率。

66.具体的,本发明还包括连接件7,连接件包括依次连接的转接座71和固定座72;横梁2111的两端设有凸耳2115,凸耳2115与转接座71连接,固定座 72与传送组件4连接。进一步的,料盘32包括依次连接的围边321和盘底座 322,围边321用于容纳溢出供料缸33和成型缸34的浆料,能够有效防止浆料渗漏,进而提高浆料的利用率。侧板212与凸耳2115之间留有预设距离,保证刮刀组件2在围边321上方来回移动时的顺畅度。

67.驱动机构5包括设于底座31背面的电机51、轴承支架52、横向贯穿连接轴承支架52且两端分别与所述传送组件4连接的驱动轴53。

68.传送组件4包括设于底座31背面上的从动轮41、同步带42、导轨43以及与导轨43滑动连接的滑块44;从动轮外套于所述驱动轴53,滑块44与所述固定座72连接,所述固定座72设于所述同步带42上,由于刮刀组件2处于悬空状态,因重力的作用使得固定座72受力而抵靠在同步带42上,为后续同步带 42带动固定座72移动奠定基础。电机51驱动驱动轴53转动,带动从动轮41 转动,使得同步带42运动,进而带动固定座72在导轨42上来回移动,以实现驱动刮刀组件2的运动。

69.底座31上设有活动槽311,所述固定座72穿过所述活动槽311与所述转接座71连接,所述活动槽311预设有所述固定座72移动的空间。

70.在本发明的另一个实施例中,侧板212上设有与刮刀22配合的限位筋,通过限位筋能够有效地固定刮刀22,同时侧板212还设有用于限制刮刀22垂直位移的限位件,具体的,所述限位件为平底螺丝,通过松紧限位件可调节刮刀22 与侧板212横向方向的松紧程度,为后续第一调节机构25调节刮刀22的垂直位移奠定基础。

71.具体的,供料缸33内设有可升降的供料平台331,供料平台331与供料缸 33相适配。成型缸34内设有可升降的成型平台341,成型平台341与成型缸34 相适配。成型组件3还包括用于升降供料平台331的第二升降机构35、用于升降成型平台341的第三升降机构36、以及第一推杆37和第二推杆38。供料平台331通过第一推杆37与第二升降机构35连接,成型

平台341通过第二推杆 38与第三升降机构36连接。本发明通过伺服电机(图中未示出)驱动第二升降机构35升降,推动第一推杆37升降供料平台331;通过伺服电机驱动第三升降机构36升降,推动第二推杆38升降成型平台341。具体的,在本实施例中,第二升降机构35和第三升降机构36为直线模组,其型号为kkr60,不仅限于此。

72.需要说明的是,对于提拉型陶瓷3d打印设备来说,由于陶瓷粉不透光性,紫外光在xy平面衍射加剧,同时紫外光需要穿透离型膜和支撑玻璃板过程中,需要进行“二次反射”和“二次固化”,会造成坯体固化边缘模糊、精度降低等现象,极大的降低打印精度。而本发明的陶瓷3d打印设备采用下层结构不存在“离型拔膜过程”,可以极大的提高打印成功率,对于折射率较高的陶瓷材料成型,不存在紫外光穿过玻璃、离型膜等不同介质过程中的“二次反射”造成的边缘虚化精度差的效应。

73.进一步的,供料缸33和成型缸34的横截面积之比为1:1,该结构可以根据实际打印模型大小,自行选择加入陶瓷光敏浆料的数量,浆料加入量略大于成型缸34面积乘以打印样品高度即可,最低只需50ml浆料即可开始打印,因此,本发明特别适用于新型高精度陶瓷3d打印材料开发。

74.需要说明的是,面投影组件1为投影光机,光学精度可达25μm,其型号为德州仪器ti-4k,不仅限于此,在本发明的另一个实施例中,投影光机的型号为德州仪器ti-1080p。通过控制模块控制第一升降机构6可实现投影光机的上下移动,即本发明具备了精度可调性,能够实现同一设备多精度打印。

75.本发明的工作原理:

76.当打印时,控制模块通过控制伺服电机驱动第二升降机构35往上移动,推动第一推杆37向上移动,使供料平台331将供料缸33内的浆料溢出供料缸33;与此同时通过控制伺服电机驱动第三升降机构36往上移动,推动第二推杆38 向上移动,使得成型平台341上升至预设位置;且同时电机51驱动驱动轴53 转动,带动从动轮41转动,使得同步带42运动,进而带动固定座72在导轨42 上从供料缸33向靠近成型缸34移动,以实现驱动刮刀组件2从供料缸33向成型缸34运动,刮刀22将浆料刮至成型缸34的成型平台341上;通过伺服电机驱动第一升降机构6按预设距离升降面投影组件1,在面投影组件的作用下,按预设图案将所述成型平台341上的该层浆料进行扫描固化,完成该层打印。重复上述步骤,完成打印。

77.本发明利用独创的“双缸-下沉-刮料”系统,以及特殊设计的刮刀组件2,能够在刮料过程将陶瓷浆料均匀推动到刮刀22的第一斜面223前方,且不会过多堆积,刮料均匀平铺,解决了高粘度陶瓷浆料的极薄涂层平铺的问题,同时备有回料刀23,可以避免陶瓷浆料的浪费,实现陶瓷浆料的高效利用。此外,本发明有效避免了“提拉式结构”的打印设备中存在的“二次反射引起的二次固化”造成坯体固化边缘模糊、精度低的问题,有效提高了陶瓷打印的精度和成功率。另外,本发明配置了可上下移动的面投影组件1,具备了精度可调性,能够实现同一设备多精度打印。

78.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1