全自动陶瓷膜薄板切割机的制作方法

1.本发明涉及板材切割的技术领域,具体为全自动陶瓷膜薄板切割机。

背景技术:

2.碳化硅平板陶瓷膜是陶瓷膜的一种新构型,其是由纯度为99%碳化硅高温条件下烧结而成,一般作为净化结构使用,尤其在地下水放射性元素、重金属元素的去除、海水淡化、市政污水mbr、高温难降解废水处理、矿产废水、油田废水、炼油厂废水、钢铁厂废水、造纸废水等领域有独特的应用,其主要作用是过滤获得更好的水质,其一般应用于生化后废水中悬浮物去除、工业过程中的固液分离、湿法冶金中矿浆的分离和洗涤、钨冶炼废水离交前过滤、氢氧化镁浆料的固液分离、煤炭矿井水的固液分离、反渗透或纳滤过程的预处理。

3.陶瓷薄膜在加工过程中需要由长板切割形成单个设定尺寸后再进行后续加工作业,现有的切割设备在切割过程中,需要人工将长板输送到切割机上、然后经过切割后再将设定尺寸的薄板搬离切割机,整个切割过程费时费力,且在人工搬运过程中易将薄板弄碎、进而导致报废。

技术实现要素:

4.针对上述问题,本发明提供了全自动陶瓷膜薄板切割机,其使得长板通过切割机自动被切割成设定长度薄板,且切割完成后的薄板通过垫板转运到后续工位进行作业,确保了加工省时省力、且确保薄板转运过程中不会破损。

5.全自动陶瓷膜薄板切割机,其特征在于,其包括:

6.机架,其包括侧支架、底部支撑机架;

7.垫板输送装置,其包括垫板输入轨道、垫板直线输出机构;

8.测速皮带机,其包括输入轨道面、具有测速功能的皮带机;

9.第一同步输送机,其包括第一转运轨道面;

10.第二同步输送机,其包括向下倾斜的第二转运轨道面;

11.定速输送机,其包括定速输出的第三转运轨道面;

12.以及同步切割设备,其包括移动底座、刀片驱动机构、刀片;

13.所述测速皮带机的输入轨道面的输出端通过第一辅助辊面连接所述第一转运轨道面的输入端、形成整体传动连续轨道面,所述测速皮带机、第一辅助辊面、第一同步输送机的两侧分别通过连接件固装于对应的所述侧支架,所述侧支架的长度方向两端分别固接对应侧的所述底部支撑机架;

14.所述垫板输送装置设置于侧支架的下层空间,所述垫板输入轨道为封闭循环轨道、且垂直于第一转运轨道面的输送方向布置,所述垫板直线输出机构由若干传送辊组合形成、所述垫板直线输出机构的输出方向平行于所述第一转运轨道面的输送方向、且设置于第一转运轨道面的正下方位置,所述垫板直线输出机构的输出末端连接所述第二转运轨道面的输入端;

15.所述第一转运轨道面的输出端通过第二辅助辊面连接所述第二转运轨道面的输入面,所述第二转运轨道面的输出端通过第三辅助辊面引导至所述第三转运轨道面的中段位置区域,所述第三辅助辊面将薄板引导至支承于所述垫板的上表面;

16.所述第一辅助辊面的正上方面域设置有所述刀片驱动机构和所述刀片,所述移动底座的两侧支座通过顶部横向连接板连接成为整体,所述移动底座上包括有直线轨道,侧支座支承于直线轨道、并沿着直线轨道和薄板同步行进,两侧支座之间设置有y向连接板,所述刀片驱动机构包括沿着y轴平行布置的伺服组件、和z轴气缸,所述伺服组件的输出端连接有z轴气缸,所述z轴气缸的下部输出端固接有刀片。

17.其进一步特征在于:

18.所述第二同步输送机的第二转运轨道面的向下倾斜角度和所述第三辅助辊面的向下倾斜角度相同、其倾斜角度为1

°

~15

°

,确保切割后的薄板缓慢转运到垫板上;

19.所述定速输送机还包括有机座,所述第二同步输送机、第三辅助辊面均通过对应的连接件固装于所述机座的对应侧上表面位置,使得组装根据实际情况及时调整,确保了现场的操作便捷性;

20.所述垫板输入轨道具体为若干间隔布置的封闭式皮带、对应的输入辊组、输出辊组,所述封闭式皮带所组成的上表面用于垫板输入,所述封闭式皮带的上表面对应于所述测速皮带机、第一同步输送机的正下方位置设置有垫板直线输出机构,所述垫板直线输出机构包括有直线输出轨道面,所述直线输出轨道面的相对于垫板输入端的远端侧设置有止挡板,所述止挡板确保封闭式皮带将垫板输送到直线输出轨道面,所述直线输出轨道面通过若干个间隔布置的传送辊组合形成,封闭式皮带位于传送辊之间的间距之间布置、确保不会干涉作业;

21.所述垫板输入轨道、垫板直线输出机构、测速皮带机、第一同步输送机、第二同步输送机、定速输送机均各自带有独立的驱动电机,其根据设置进行独立驱动作业;

22.所述直线轨道的底部固设于侧支架的对应上表面,所述直线轨道的上表面为齿条结构,所述两侧的侧支座上通过传动轴连接有对应的啮合齿轮,传动轴的一端连接有移动动力电机,所述传动轴高于薄板的上表面设置,所述啮合齿轮分别啮合对应侧的齿条结构,刀片切割状态下、移动动力电机驱动啮合齿轮转动使得刀片和薄板的x轴向速度相同移动,配合伺服组件的输出端连接有z轴气缸的动作、完成对于长板同步移动的横向切割作业,切割完成后,刀片复位等待进行下一次切割;

23.所述直线轨道的长度确保刀片能够进行单次切割作业并复位。

24.采用本发明后,设备的长板输入端包括上层和下层,上层用于长板输入、并通过测速皮带机测得薄板的x轴向移动速度,之后第一同步输送机匹配对应x轴向速度,同时移动底座匹配对应x轴向速度、用于在切割时进行同步移动,长板通过同步切割设备、当根据计算达到设定长度后、同时切割设备进行同步切割作业,x轴向速度和薄板移动速度相同,并通过刀片驱动机构驱动刀片完成y轴向和z向的切割,精准切割下设定长度的薄板,薄板沿着第一转运轨道面水平移动、之后通过第二转运轨道面向下转运移动;下层的垫板输送装置用于将垫板输入、并转运到第三转运轨道面,垫板沿着第三轨道面移动,同时薄板以小角度滑入垫板的上表面完成支承,进而垫板带着已经切割好的薄板向后方工位移动作业;其使得长板通过切割机自动被切割成设定长度薄板,且切割完成后的薄板通过垫板转运到后

续工位进行作业,确保了加工省时省力、且确保薄板转运过程中不会破损。

附图说明

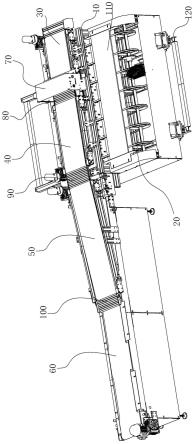

25.图1为本发明的具体实施例的立体图示意图;

26.图2为本发明的垫板输送装置的立体图;

27.图3为本发明测速皮带机的立体图;

28.图4为本发明的第一同步输送机的立体图;

29.图5为本发明的第二同步输送机的立体图;

30.图6为本发明的定速输送机的立体图;

31.图7为本发明的同步切割设备的立体图;

32.文中所对应的序号的部件名称如下:

33.机架10、侧支架11、底部支撑机架12、垫板输送装置20、垫板输入轨道201、垫板直线输出机构202、传送辊21、封闭式皮带22、止挡板23、测速皮带机30、输入轨道面31、皮带机32、第一同步输送机40、第一转运轨道面41、第二同步输送机50、第二转运轨道面51定速输送机60、第三转运轨道面61、机座62、同步切割设备70、移动底座701、刀片702、侧支座71、顶部横向连接板72、直线轨道73、齿条结构731、y向连接板74、伺服组件75、z轴气缸76、传动轴77、啮合齿轮78、移动动力电机79、第一辅助辊面80、第二辅助辊面90、第三辅助辊面100、垫板110。

具体实施方式

34.全自动陶瓷膜薄板切割机,见图1-图7,其包括机架10、垫板输送装置20、测速皮带机30、第一同步输送机40、第二同步输送机50、定速输送机60、以及同步切割设备70;

35.机架10包括侧支架11、底部支撑机架12;

36.垫板输送装置20包括垫板输入轨道201、垫板直线输出机构202;

37.测速皮带机30包括输入轨道面31、具有测速功能的皮带机32;

38.第一同步输送机40包括第一转运轨道面41;

39.第二同步输送机50包括向下倾斜的第二转运轨道面51;

40.定速输送机60包括定速输出的第三转运轨道面61;

41.以及同步切割设备70,其包括移动底座701、刀片驱动机构、刀片702;

42.测速皮带机30的输入轨道面31的输出端通过第一辅助辊面80连接第一转运轨道面41的输入端、形成整体传动连续轨道面,测速皮带机30、第一辅助辊面80、第一同步输送机40的两侧分别通过连接件固装于对应的侧支架11,侧支架11的长度方向两端固接对应侧的底部支撑机架12;

43.垫板输送装置20设置于侧支架11的下层空间,垫板输入轨道201为封闭循环轨道、且垂直于第一转运轨道面41的输送方向布置,垫板直线输出机构202由若干传送辊21组合形成、垫板直线输出机构202的输出方向平行于第一转运轨道面41的输送方向、且设置于第一转运轨道面41的正下方位置,垫板直线输出机构41的输出末端连接第二转运轨道面51的输入端;

44.第一转运轨道面41的输出端通过第二辅助辊面90连接第二转运轨道面51的输入

面,第二转运轨道面51的输出端通过第三辅助辊面100引导至第三转运轨道面61的中段位置区域,第三辅助辊面61将薄板引导至支承于垫板110的上表面;

45.第一辅助辊面80的正上方面域设置有刀片驱动机构和刀片702,移动底座701的两侧支座71通过顶部横向连接板72连接成为整体,移动底座701上包括有直线轨道73,侧支座71支承于直线轨道73、并沿着直线轨道73和薄板同步行进,两侧支座71之间设置有y向连接板74,刀片驱动机构包括沿着y轴平行布置的伺服组件75、和z轴气缸76,伺服组件75的输出端连接有z轴气缸76,z轴气缸76的下部输出端固接有刀片702。

46.具体实施时,第二同步输送机50的第二转运轨道面51的向下倾斜角度和第三辅助辊面100的向下倾斜角度相同、其倾斜角度为1

°

~15

°

,确保切割后的薄板缓慢转运到垫板上,具体实施例中倾斜角度为5

°

;

47.定速输送机60还包括有机座62,第二同步输送机50、第三辅助辊面100均通过对应的连接件固装于机座62的对应侧上表面位置,使得组装根据实际情况及时调整,确保了现场的操作便捷性;

48.垫板输入轨道201具体为若干间隔布置的封闭式皮带22、对应的输入辊组、输出辊组,封闭式皮带22所组成的上表面用于垫板110输入,封闭式皮带22的上表面对应于测速皮带机30、第一同步输送机40的正下方位置设置有垫板直线输出机构202,垫板直线输出机构202包括有直线输出轨道面,直线输出轨道面的相对于垫板输入端的远端侧设置有止挡板23,止挡板23确保封闭式皮带22将垫板输送到直线输出轨道面,直线输出轨道面通过若干个间隔布置的传送辊21组合形成,封闭式皮带22位于传送辊21之间的间距之间布置、确保不会干涉作业;

49.垫板输入轨道201、垫板直线输出机构202、测速皮带机30、第一同步输送机40、第二同步输送机50、定速输送机60均各自带有独立的驱动电机,其根据设置进行独立驱动作业;

50.直线轨道73的底部固设于侧支架11的对应上表面,直线轨道73的上表面为齿条结构731,两侧的侧支座71上通过传动轴77连接有对应的啮合齿轮78,传动轴77的一端连接有移动动力电机79,传动轴77高于薄板的上表面设置,啮合齿轮78分别啮合对应侧的齿条结构731,刀片切割状态下、移动动力电机79驱动啮合齿轮78转动使得刀片702和薄板的x轴向速度相同移动,配合伺服组件75、z轴气缸76的动作、完成对于长板同步移动的横向切割作业,切割完成后,刀片复位等待进行下一次切割;

51.直线轨道73的长度确保刀片702能够进行单次切割作业并复位。

52.具体实施时,垫板输送装置20的底部支承于移动轨道120,移动轨道120垂直于第一转运轨道面51布置,垫板输送装置20的架体上设置有上凸的底部支撑机架12,其使得整机方便根据位置进行搬运调整。

53.其工作原理如下,设备的长板输入端包括上层和下层,上层用于长板输入、并通过测速皮带机测得薄板的x轴向移动速度,之后第一同步输送机匹配对应x轴向速度,同时移动底座匹配对应x轴向速度、用于在切割时进行同步移动,长板通过同步切割设备、当根据计算达到设定长度后、同时切割设备进行同步切割作业,x轴向速度和薄板移动速度相同,并通过刀片驱动机构驱动刀片完成y轴向和z向的切割,精准切割下设定长度的薄板,薄板沿着第一转运轨道面水平移动、之后通过第二转运轨道面向下转运移动;下层的垫板输送

装置用于将垫板输入、并转运到第三转运轨道面,垫板沿着第三轨道面移动,同时薄板以小角度滑入垫板的上表面完成支承,进而垫板带着已经切割好的薄板向后方工位移动作业;其使得长板通过切割机自动被切割成设定长度薄板,且切割完成后的薄板通过垫板转运到后续工位进行作业,确保了加工省时省力、且确保薄板转运过程中不会破损。

54.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

55.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1