SPS制备AlON透明陶瓷用模具及制备方法与所得透明陶瓷

sps制备alon透明陶瓷用模具及制备方法与所得透明陶瓷

技术领域

1.本发明涉及alon透明陶瓷的制备方法,特别涉及根据sps制备alon透明陶瓷的方法。

背景技术:

2.尖晶石型氮氧化铝(γ-alon)是al2o

3-aln体系中一类重要的单相、稳定的固溶体陶瓷,其具有高强度、高硬度、耐磨、耐腐蚀、抗划伤等性能,同时在可见光和红外光波段具有较高的透过率,是制备透明装甲和红外/可见窗口的理想材料。

3.目前,制备alon透明陶瓷通常采用两步法,即先合成alon粉体再高温烧结使其致密化。其中,合成alon粉体的方法主要有固相反应法、铝热还原氮化法、碳热还原氮化法和自蔓延法;高温烧结方法主要包括无压烧结、热压烧结、热等静压烧结和微波烧结等。

4.相对于传统烧结方法,放电等离子烧结(sps)作为一种新型粉末冶金烧结技术,具有升温速度快、烧结时间短、烧结温度低、加热均匀、生产效率高等优点,可在低温、短时间内使陶瓷粉末致密化,能够在一定程度上抑制晶粒长大,使其保持原始颗粒的微观结构,从本质上提高烧结体的综合力学性能。sps技术还能使al2o3和aln通过固相反应一步生成alon透明陶瓷,极大地简化了制备工艺,节约了制备时间和制备成本。

5.但是,现有的通过sps烧结制备alon透明陶瓷的方法,因其使用的石墨模具的限制,无法消除产品受到的碳污染。而alon透明陶瓷中的碳杂质能够引起光的强烈散射,形成散射中心,严重降低其光学透过率,影响产品的使用性能。

技术实现要素:

6.针对现有技术的缺陷,本发明的目的在于提出一种可应用于sps制备alon透明陶瓷中的新型模具及采用该模具通过sps制备alon透明陶瓷的方法,该模具及方法可有效避免现有技术中采用常规石墨模具通过sps制备alon透明陶瓷时产生的碳污染现象,得到无碳杂质的、透过率显著提升的alon透明陶瓷。

7.本发明技术方案如下:

8.一种sps制备alon透明陶瓷用模具,其包括具有空腔的、石墨材料的模具体,可套设于所述模具体的空腔内的、氮化硼陶瓷材料(bn材料)的中空的套筒,对所述模具及所述套筒进行两端封装的模具体上压头和模具体下压头,及位于所述模具体上压头、所述模具体下压头与所述套筒间的氮化硼陶瓷材料的垫片,所述套筒的内径与所述垫片的直径相等。

9.在上述技术方案下,本发明在制备过程中,可将原料粉体或坯体加入bn材料的套筒内,并通过bn垫片将原料粉体或坯体与石墨材料的模具体压头进行有效隔离,从根本避免了石墨模具对产品产生的碳污染;同时该模具具有良好的热传导性、抗压强度和受力均匀性,可使所得产品在不受到碳污染的影响下,结构紧密、质地均匀、力学性能优异。

10.根据本发明的一些优选实施方式,所述模具体为等外径的中空圆柱形,其所述空

腔为圆柱形;所述套筒为等外径的中空圆柱形,其中空空腔为圆柱形;所述套筒的外径与所述模具体的内径即所述模具体的空腔的直径相等;所述套筒的高度小于所述模具体的高度;所述模具体上压头与所述模具体下压头的结构、形态、尺寸相同,均由直径大小不等的两个圆柱体组成,其中,所述模具体上压头或所述模具体下压头的大直径的圆柱体的直径与所述模具体的内径相等,所述模具体上压头或所述模具体下压头的小直径的圆柱体的直径与所述垫片的直径相等。

11.考虑到sps技术靠脉冲电流加热对原料粉体或坯体进行烧结,而本发明的套筒使用的bn材料不导电,上述优选实施方式中,可嵌套入石墨模具体内部的bn材料的套筒的两端通过相同的、由不同直径大小的两部分组成的石墨封装压头进行封装。其中,压头的大直径部分能够与石墨模具主体接触,从而保证脉冲电流顺利传导,完成烧结;压头的小直径部分能够伸入bn套筒内部,完成压力施加,该结构既能够保证产品不被碳污染,又能保证sps烧结有效进行。

12.根据其更优选的一些实施方式,所述套筒的内径为20mm、壁厚为3mm、高度为40mm;所述模具体的圆柱形空腔的直径为26.05mm、壁厚为15mm、高度为80mm;所述模具体上压头或所述模具体下压头的大直径的圆柱体的直径为26mm、高为25mm,小直径的圆柱体的直径为19.95mm、高为20mm;所述垫片的直径为19.95mm,厚度为3mm。

13.根据本发明的一些优选实施方式,所述模具体为两端等外径的中空圆柱形;其所述空腔为三段式结构,包括直径较大的上圆柱形结构、直径较小的下圆柱形结构、及连接上圆柱形结构与下圆柱形结构的一端直径大一端直径小的圆台形结构,其中上圆柱形结构与下圆柱形结构等高;所述套筒的外形及高度与所述圆台形结构的形状及高度相同;所述套筒的中空空腔为圆柱形;所述模具体上压头与所述模具体下压头均由直径大小不等的两个圆柱体组成,其中,所述模具体上压头的大直径的圆柱体的直径与所述圆台形结构的大直径相等,所述模具体上压头的小直径的圆柱体的直径与所述垫片的直径相等,所述模具体下压头的大直径的圆柱体的直径与所述圆台形结构的小直径相等,所述模具体下压头的小直径的圆柱体的直径与所述垫片的直径相等;所述模具体上压头的大直径的圆柱体的高与所述模具体下压头的大直径的圆柱体的高相等,所述模具体上压头的小直径的圆柱体的高与所述模具体下压头的小直径的圆柱体的高相等。

14.在该优选实施方式下,模具体空腔的圆台形结构可对圆台形结构的套筒起到更好的支撑作用,能够承受更大的烧结压力,从而可在制备过程中提供更大的烧结驱动力,对alon透明陶瓷的烧结起到进一步的促进作用。

15.根据其更优选的一些实施方式,所述套筒的内径为17mm,其两端外径分别为27mm和37mm,高度为40mm;所述圆台形结构两端直径分别为27.05mm和37.05mm;所述上圆柱形结构与所述下圆柱形结构的直径分别为37.05和27.05mm;所述模具体总高度为80mm;所述模具体上压头的大直径的圆柱体的直径为37mm、高为25mm,小直径的圆柱体的直径为16.95mm、高为20mm;所述模具体下压头的大直径的圆柱体的直径为27mm、高为25mm,小直径的圆柱体的直径为16.95mm、高为20mm;所述垫片的直径为16.95mm、厚度为2mm。

16.根据本发明的一些优选实施方式,所述套筒的内径为5~60mm,和/或,所述套筒的壁厚为1~40mm,和/或,所述套筒的高度为20~80mm,和/或,所述垫片的厚度为1~10mm。

17.本发明进一步提供了使用上述模具通过sps制备alon透明陶瓷的方法,其包括:

18.(1)将摩尔比为(55~70):(45~30)的al2o3粉和aln粉及烧结助剂进行混合球磨,得到混合粉体;

19.(2)将所述混合粉体或对其进行筛选后的筛选粉体直接加入所述模具内,或先压制为坯体后再加入所述模具内,得到待烧结的组合体;

20.(3)将所述待烧结的组合体放入sps烧结炉中进行真空烧结,烧结的升温速率为50~300℃/min,烧结温度为1500~1750℃,烧结压力为5~60mpa,保温时间为1~30min,其后随炉冷却,得到烧结体;

21.(4)将所述烧结体取出后在惰性气氛中进行热处理,得到所述alon透明陶瓷,所述热处理温度为1550~1900℃,保温时间为0.5~6h。

22.根据本发明的一些优选实施方式,所述方法还包括:将步骤(4)所得alon透明陶瓷进行磨平和/或抛光处理。

23.根据本发明的一些优选实施方式,所述烧结助剂包括y2o3、mgo、la2o3中的一种或多种。

24.根据本发明的一些优选实施方式,所述混合球磨通过全方位行星式球磨机实现。

25.根据本发明的一些优选实施方式,所述混合粉体干燥后再进行步骤(2)。

26.根据本发明的一些优选实施方式,所述筛选过200目标准筛。

27.本发明进一步提供了根据上述方法制备得到的alon透明陶瓷。

28.所得透明陶瓷有效避免了石墨模具对其产生的碳污染,其透过率可达70%以上。

29.本发明具备以下有益效果:

30.(1)本发明的制备方法在球磨过程中可不需添加任何分散剂,即得到分散良好、成分均匀的alon陶瓷原料粉体,有效避免了分散剂对产品造成的二次污染。

31.(2)本发明的制备方法利用新型sps技术通过一步固相反应烧结得到alon透明陶瓷,在简化制备工艺的同时降低烧结温度、缩短保温时间,提高生产效率。

32.(3)本发明的制备模具有效避免了sps烧结过程中石墨模具对alon透明陶瓷产生的碳污染,提高了所得alon透明陶瓷的光学透过率。

附图说明

33.图1为现有技术中所用石墨模具的剖面装配图;

34.图2为具体实施方式所述本发明的第一种加工模具的剖面装配图。

35.图3为具体实施方式所述本发明的第二种加工模具的剖面装配图。

36.图4为对比例中所用现有模具的模具体的结构视图。

37.图5为对比例中所用现有模具的压头的结构视图。

38.图6为实施例1中所用第一种加工模具的模具体的结构视图。

39.图7为实施例1中所用第一种加工模具的模具体压头的结构视图。

40.图8为实施例1中所用第一种加工模具的套筒的结构视图。

41.图9为实施例1中所用第一种加工模具的垫片的结构视图。

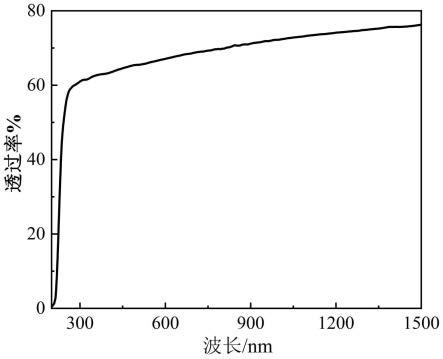

42.图10为实施例2中所用第二种加工模具的模具体的结构视图。

43.图11为实施例2中所用第二种加工模具的模具体上压头的结构视图。

44.图12为实施例2中所用第二种加工模具的模具体下压头的结构视图。

45.图13为实施例2中所用第二种加工模具的套筒的结构视图。

46.图14为实施例2中所用第二种加工模具的垫片的结构视图。

47.图15为对比例中alon陶瓷样品的透过率曲线;

48.图16为实施例1中alon陶瓷样品的透过率曲线;

49.图17为实施例2中alon陶瓷样品的透过率曲线。

具体实施方式

50.以下结合实施例和附图对本发明进行详细描述,但需要理解的是,所述实施例和附图仅用于对本发明进行示例性的描述,而并不能对本发明的保护范围构成任何限制。所有包含在本发明的发明宗旨范围内的合理的变换和组合均落入本发明的保护范围。

51.参照附图1,现有技术中的石墨模具包括石墨制成的具有圆柱形空腔的中空圆柱体、即模具体101和可插入该模具体内对其两端进行封装的两个圆柱形压头102。在制备alon陶瓷时,需向该模具内装填al2o3和aln原料粉末及烧结助剂,其后通过压头封装后放入sps烧结炉中进行真空烧结。在此过程中,原料粉体103与石墨模具发生直接接触,会对产品造成碳污染。

52.与之对比的,参照附图2、3所示的本发明的加工模具,所述加工模具均包括石墨制成的、具有中空空腔的模具体,可插入模具体内对其两端进行封装的石墨制成的模具体上压头和模具体下压头,可套入模具体空腔内的由bn材料制成的中空的套筒,以及用来避免石墨压头与原料粉体直接接触的bn材料制成的垫片,并具体包括:

53.如附图2所示的第一种加工模具,其中,其模具体201为等外径的中空圆柱形,该圆柱形模具体201内的空腔也为圆柱形;其套筒202为等外径的中空圆柱形,其外径与所述模具体201的内径即模具体201空腔的直径相等,该圆柱形套筒202的空腔也为圆柱形,套筒202的高度小于模具体201的高度;其模具体上压头203与模具体下压头204结构、形态、尺寸相同,均由直径不等的两个圆柱体组成,其中,模具体上压头203或模具体下压头204的大直径的圆柱体的直径与模具体201的内径、即套筒202的外径相等,模具体上压头203或模具体下压头204的小直径的圆柱体的直径与垫片205、即套筒202的内径相等,原料粉体或坯体206位于套筒202内、由上下两个垫片205与模具体上压头203及模具体下压头204分隔。

54.如附图3所示的第二种加工模具,其中,其模具体301为两端等外径的中空圆柱形,该圆柱形模具体301内的空腔为三段式结构,包括直径较大的上圆柱形结构、直径较小的下圆柱形结构、及连接上圆柱形结构与下圆柱形结构的圆台形结构,其中上圆柱形结构与下圆柱形结构等高;其套筒302的外形及高度与所述圆台形结构相同,套筒302的中空空腔为圆柱形;其模具体上压头303与模具下压头304均由直径不等的两个圆柱体组成,其中,模具体上压头303的大直径的圆柱体的直径与所述圆台形结构的较大的一端的直径、即套筒302的较大的外径相等,模具体上压头303的小直径的圆柱体的直径与垫片305、即套筒302的内径相等,模具体下压头304的大直径的圆柱体的直径与所述圆台形结构的较小的一端的直径、即套筒302的较小的外径相等,模具体下压头304的小直径的圆柱体的直径与垫片305的直径、即套筒302内径相等;模具体上压头303的大直径的圆柱体的高与模具体下压头304的大直径的圆柱体的高相等,模具体上压头303的小直径的圆柱体的高与模具体下压头304的小直径的圆柱体的高相等,原料粉体或坯体306位于套筒302内、由上下两个垫片305与模具

体上压头303及模具体下压头304分隔。

55.应当理解的是,上述实施方式中所述相等为基于工程实践的相等,即其并不要求严格的数学相等,而可在考虑模具的实际组装效果下,具有一定的偏差,如在第二种加工模具中,当所述套筒的两端外径分别为27mm、37mm时,容纳该套筒的所述圆台形结构的两端直径可分别为27.05mm和37.05mm。

56.上述加工模具的使用为:将套筒放置入模具体,其后将模具体下压头插入,使套筒和模具体一端封闭,放入用来隔绝模具体压头与原料粉体的bn垫片,从另一端加入待烧结的原料粉体至套筒内,在粉体上方继续放入bn垫片,其后使用模具体上压头将套筒及模具体另一端封闭,完成封装,形成待烧结的组装体。

57.以上实施方式中,套筒内径优选为5~60mm,壁厚优选为1~40mm,高度优选为20~80mm,垫片厚度优选为1~10mm。

58.根据以上加工模具,本发明的通过sps制备alon透明陶瓷的方法的一些具体实施方式包括以下步骤:

59.(1)将摩尔比为(55~70):(45~30)的al2o3粉和aln粉及烧结助剂进行混合球磨,得到混合粉体;

60.(2)将混合粉体或筛选后的混合粉体直接加入所述加工模具内,或先压制为坯体后再加入所述加工模具内;

61.(3)将组装好的模具放入sps烧结炉中进行真空烧结,烧结的升温速率为50~300℃/min,烧结温度为1500~1750℃,烧结压力为5~60mpa,保温1~30min后随炉冷却,得到烧结体;

62.(4)将所得烧结体取出后在惰性气氛中进行热处理,得到所述alon透明陶瓷,所述热处理温度为1550~1900℃,处理时间优选为0.5~6h。

63.在一些优选的实施方式中,以上制备方法还可包括:

64.(5)将步骤(4)所得alon透明陶瓷样品进行磨平和/或抛光。

65.其还可包括以下一些优选实施方式中的一项或多项:

66.所述烧结助剂包括y2o3、mgo、la2o3中的一种或多种。

67.所述混合球磨通过全方位行星式球磨机实现,和/或,其使用尼龙球磨罐。

68.所述混合粉体进行了干燥后再进行步骤(2),所述干燥可使用如旋转蒸发仪实现。

69.所述混合粉体通过筛选得到所述筛选后的混合粉体,所述筛选过200目标准筛。

70.以下结合实施例对本发明的技术方案做进一步的展示。

71.对比例

72.通过以下步骤制备alon透明陶瓷:

73.(1)粉体混合:以摩尔比为60mol%:40mol%的al2o3粉和aln粉为原料,将其与烧结助剂(y2o3、mgo、la2o3中的一种或几种)共同加入到尼龙球磨罐中,采用全方位行星式球磨机对粉体进行球磨混合;

74.(2)干燥过筛:利用旋转蒸发仪对步骤(1)所得混合粉体进行干燥,并取干燥后的粉体过200目标准筛,得到均匀分散的混合粉体;

75.(3)装模:将步骤(2)得到的均匀分散的混合粉体装入垫有1~2层石墨纸的石墨模具中;

76.(4)放电等离子烧结:将装有混合粉体的模具放入sps烧结炉中进行真空烧结,升温速率为100℃/min,烧结温度为1600℃,烧结压力为30mpa,保温5min后随炉冷却,得到alon陶瓷样品;

77.(5)后处理:将步骤(4)得到的alon陶瓷样品置于n2条件下进行处理,处理温度为1800℃,处理时间为2h;

78.(6)磨平抛光:将步骤(5)得到的alon陶瓷样品进行磨平、抛光,得到alon透明陶瓷。

79.其中,所用模具的结构如图4~5所示,其尺寸如下:

80.模具体内径为20.2mm、壁厚15mm,高度为60mm,圆柱型压头直径为20mm,高度为30mm。

81.对所得alon透明陶瓷进行透过率测试,其得到的透过率曲线如图15所示,其在1500nm波长处的透过率为52.48%。

82.实施例1

83.采用与对比例相同的步骤(1)~(2)、步骤(6)进行alon透明陶瓷,其步骤(3)~(5)如下:

84.(3)装模:将步骤(2)得到的均匀分散的混合粉体装入模具中;

85.(4)放电等离子烧结:将装有混合粉体的模具放入sps烧结炉中进行真空烧结,升温速率为150℃/min,烧结温度为1650℃,烧结压力为20mpa,保温5min后随炉冷却,得到alon陶瓷样品;

86.(5)后处理:将步骤(4)得到的alon陶瓷样品置于n2条件下进行处理,处理温度为1700℃,处理时间为3h。

87.其中,模具的结构如图6~9所示,其尺寸如下:

88.bn套筒为圆柱形,内径为20mm,壁厚3mm,高度为40mm。

89.石墨模具体的圆柱形腔体的直径为26.05mm,壁厚15mm,总高度为80mm。

90.压头为“上宽下窄”型,上下压头尺寸相同。压头的大直径为26mm,大直径部分高为25mm,压头的小直径为19.95mm,小直径部分高为20mm。

91.bn垫片直径为19.95mm,厚度为3mm。

92.对所得alon透明陶瓷进行透过率测试,其得到的透过率曲线如图16所示,其在1500nm波长处的透过率为74.41%,较对比例中alon透明陶瓷的透过率提升41.79%。

93.实施例2

94.采用与对比例相同的步骤(1)~(2)及步骤(4)~(6)进行alon透明陶瓷,其步骤(3)如下:

95.(3)装模:将步骤(2)得到的均匀分散的混合粉体先于20mpa干压成型,再于250mpa冷等静压成型获得压坯,随后将压坯装入模具中。

96.其中,所用模具的结构如图10~14所示,其尺寸如下:

97.bn套筒为圆台形,其内径为17mm,两端外径分别为27mm和37mm,高度为40mm。

98.石墨模具体内中间部分的圆台形腔体两端直径分别为27.05mm和37.05mm。

99.石墨模具体内上下部分的圆柱形腔体的直径分别与圆台形腔体的两端直径相同,分别为37.05和27.05mm,模具体总高度为80mm。

100.压头为“上宽下窄”型,并且上下压头尺寸不同。上压头的大直径为37mm、大直径部分高为25mm,上压头的小直径为16.95mm、小直径部分高为20mm;下压头的大直径为27mm,大直径部分高为25mm,下压头的小直径为16.95mm,小直径部分高为20mm。

101.bn垫片直径为16.95mm、厚度为2mm。

102.对所得alon透明陶瓷进行透过率测试,其得到的透过率曲线如图17所示,其在1500nm波长处的透过率为76.13%,较对比例中alon透明陶瓷的透过率提升45.06%。

103.本发明包括但不限于上述实施例,凡是在本发明精神的原则之下进行的任何修改、补充、等同替换或局部改进,都将视为在本发明的保护范围之内。

104.以上实施例仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1