一种预制构件的立模制作方法与流程

1.本发明涉及预制构件生产技术领域,特别是一种预制构件的立模制作方法。

背景技术:

2.预制构件的生产包括立模生产和平模生产两种方式。平模生产是将制作预制构件的模具放平,向模具内浇筑混凝土后形成预制构件的生产方式。立模生产是将制作预制构件的模具立起再浇筑混凝土。在向模具内浇筑混凝土后,需要进行养护。平模生产时需要蒸汽养护,立模生产不需要蒸汽养护,而需要太阳能热水循环养护。此外,平模生产需要人工抹面,而立模生产减少了抹面工序和人工封浆程序,显著提升了工作效率。由于立模生产不需要专业的技术工人,可至少减少50%以上人工成本,减少了人为因素对预制构件质量的干预。

3.发明人曾发明过一种预制构件的立模制作方法,记载于中国专利公开文献 cn114505947a中。其采用自动升降平台,不需要人工搬运扶梯,提升操作效率。此外,采用自动化设备抽出构造现浇空腔的芯模,减少人工参与,提升拆模和组模效率。

4.但是,该技术仍然存在改进的空间。比如,在进行合模之前,需要先将两个模箱的表面以及自动化抽芯模设备进行清理,然后再进行挂模操作,待清理和挂模这两个流程都完成后,才进行下一组模箱的清理和挂模操作,生产效率仍然较低。

5.因鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供一种预制构件的立模制作方法,能够有效提升制作效率。

7.为解决上述问题,本发明实施例提供一种预制构件的立模制作方法,所述立模制作方法采用立模制作平台进行,所述立模制作平台包括多个间隔布置的模箱,相邻模箱之间形成用于安装预制构件模具的工位;

8.所述方法包括:

9.对各个工位依次执行双工位并行操作:即在相邻的两级工位中,第一升降平台移动到前一级工位,调整到适合操作的位置,供作业人员在前一级工位进行预制构件模具安装操作,与此同时,

10.第二升降平台移动到后一级工位,调整到适合的操作位置,供作业人员对后一级工位中模箱和预制构件芯模进行清理操作。

11.可选的,所述对前一级工位进行预制构件模具安装操作,包括:

12.将第一升降平台移动至所述前一级工位,并调整到合适高度,以便第一组操作人员于所述第一升降平台进行预制构件模具安装操作。

13.可选的,所述对后一级工位中模箱和预制构件芯模进行清理操作,包括:

14.将第二升降平台移动至所述后一级工位,并调整到合适高度,以便第二组操作人员于所述第二升降平台进行所述清理操作。

15.可选的,所述清理操作包括为模箱涂覆脱模剂以及为芯模涂覆缓凝剂。

16.可选的,所述预制构件模具安装操作包括:将预制构件模具框架安装在所述模箱上,并组装所述预制构件芯模,此外还包括预留件和/或预埋件的安装。

17.可选的,还包括用于将工位空间固定的固定销,以保障在所述工位进行作业时的安全性。

18.可选的,所述芯模连接有动力装置,以便在所述动力装置的带动下实现自动组装和拆卸。

19.本发明的具有如下有益效果:在前一级工位清理完毕,并执行预制构件模具安装操作时,同步并行地对后一级工位开始清理操作,这样在前一级工位的安装操作完成后,后一级的清理操作也基本完成了,可以尽快接着进行后一级工位的预制构件模具安装操作,提升了工作效率。

附图说明

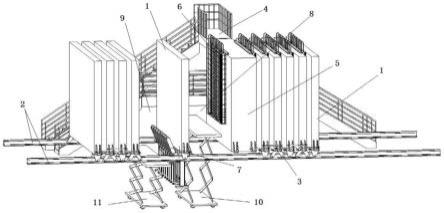

20.图1为本发明实施例提供的一种预制构件立模制作方法的所采用的立模制作平台的结构示意图;

21.图2为第一工位的操作示意图;

22.图3为第二工位的操作示意图;

23.图4为限位装置的放大结构示意图;

24.图5为本发明实施例提供的一种预制构件立模制作方法和传统方法的时序对比图;

25.图中:1-模箱;2-轨道;3-滑轮;4-扶梯;5-基础平台;6-预制构件模具框架;7-芯模;8-第一工位;9-第二工位;10-第一升降平台;11-第二升降平台; 12-固定部;13-连接部。

具体实施方式

26.下面将参考附图中示出的若干示例性实施方式来描述本发明的原理和精神。应当理解,描述这些实施方式仅仅是为了使本领域技术人员能够更好地理解进而实现本发明,而并非以任何方式限制本发明的范围。

27.为解决上述问题,本发明实施例提供一种预制构件的立模制作方法,该方法通过立模制作平台实现。作为一个示例,立模制作平台包括平行布置的轨道 2,在轨道2上设有多个间隔竖直排列的模箱1,每个模箱1底部两侧分别具有滑轮3,用于和轨道2配合,从而使得各个模箱1能够沿着轨道2运动,实现相邻模箱1之间的开合和合模动作。相邻的两个模箱1之间形成一个工位,这样,一个立模制作平台就包括多个工位,每个工位都用于夹设一组预制构件模具,这样就可以一次性完成多个预制构件模具的浇筑。作为一个示例,本实施例以中间的基础平台5为基准,分别沿着基础平台5的两侧各设置多个模箱1,应当理解的是,在基础平台5和第一个模箱之间也形成一个工位,此时基础平台5也具有模箱的作用。扶梯4通向基础平台5顶端,方便工作人员在基础平台上进行作业。

28.在以往的技术中,需要先在一个工位进行模箱1和芯模7的清理,然后进行预制构件模具的安装,待整个工作的清理操作和模具安装操作都完成后,再去下一个工位进行作

业,这样就浪费了时间,降低了制作效率。

29.为了解决这一技术问题,本发明实施例提供一种预制构件的立模制作方法,包括对各个工位依次执行双工位并行操作:即在相邻的两级工位中,待前一级工位中对模箱1和预制构件芯模7的清理操作完成后,在前一级工位进行预制构件模具安装操作,与此同时,对后一级工位中模箱1和预制构件芯模7进行清理操作。

30.以基础平台前侧的各个模箱1为例,在第一工位8,也就是前一级工位中,已经执行完对模箱1和预制构件芯模7的清理操作,此时,由图1可以看出,在第一工位8中,正在进行预制构件模具的安装操作。与此同时,在第二工位 9,也就是第一工位8的后一级工位中,同步进行模箱1和预制构件芯模7的清理操作,进一步地,待第二工位9中的清理操作完成后,在第二工位9进行预制构件模具的安装操作,与此同时,在第三工位进行模箱和预制构件芯模的清理操作(图中未示出),以此类推,最终完成对全部工位的清理操作和预制构件模具安装操作。结合图5可知,相对于传统的作业方式,本实施例创新之处在于前后两级工位的并行作业,即在前一级工位进行预制构件模具的安装操作时,没有浪费时间,同时对后一级工位开始清理操作,这样在前一级工位的安装操作完成后,后一级的清理操作也基本完成了,可以尽快接着进行后一级工位的预制构件模具安装操作,提升了工作效率。

31.作为进一步改进,清理操作和安装操作都可以借助升降平台来完成,在进行安装操作时,将第一升降平台10移动至前一级工位,并调整到合适高度,以便第一组操作人员于所述第一升降平台10进行预制构件模具安装操作。进行清理操作时,将第二升降平台11移动至所述后一级工位,并调整到合适高度,以便第二组操作人员于所述第二升降平台11进行所述清理操作。

32.作为一个示例,清理操作包括为模箱涂覆脱模剂以及为芯模涂覆缓凝剂。

33.作为一个示例,预制构件模具安装操作包括将预制构件模具框架6安装在模箱1上(通常称为挂模),并组装预制构件芯模7,此时预制构件模具框架6 和预制构件芯模7就组成了完整的预制构件模具。芯模7的作用是在预制构件模具内构造出空腔(与预制构件的现浇区),此外,还包括预留件和/或预埋件的安装。

34.如前所述,模箱1为可沿轨道移动的模箱,因此,可能会因为不适当的位移对相邻模箱1之间的工位中正在工作的人员造成安全隐患,为了解决这一问题,在进行所述安装操作和所述清理操作时,通过限位装置将所述模箱1固定以避免所述模箱1移动。作为一个示例,限位装置包括固定部12和连接部13,所述固定部12与所述模箱13直接或间接连接,作为一个示例,所述连接部13 为一个固定销,用于将所述固定部12和所述轨道2或其他任何位置固定的区域、部件相对固定,从而避免所述模箱1移动。本实施例中,固定部12大体呈凸缘,连接部13可以采用螺栓等,这样通过机械操作就可以完成限位和实施和解除,相对于电控设备而言更加安全可靠。

35.可选的,芯模7连接有动力装置,以便在所述动力装置的带动下实现自动组装和拆卸,具体可以采用发明人所发明的各类全自动或半自动芯模抽拆设备,如cn 112776144 a公开的全自动立模支抽芯模设备,cn 111531688 a、cn 111421655a公开的预制构件立模生产装置等文献中均有相关记载,在此不再赘述。

36.应当理解的是,本发明适用于任何一种预制构件的立模制作,而不仅仅限于说明书中描述的预制构件的结构和形式,限于篇幅,在此不一一列举。

37.以上实施例的说明只是用于帮助理解本发明的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离该发明构思的前提下,所做的任何显而易见的修改、等同替换或其他改进,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1