一种建筑垃圾处理装置及其使用方法与流程

1.本发明涉及建筑垃圾处理技术领域,尤其涉及一种建筑垃圾处理装置及其使用方法。

背景技术:

2.建筑垃圾指人们在从事拆迁、建设、装修、修缮等建筑业的生产活动中产生的渣土、废旧混凝土、废旧砖石及其他废弃物的统称。随着工业化、城市化进程的加速,建筑业也同时快速发展,相伴而产生的建筑垃圾日益增多,中国建筑垃圾的数量已占到城市垃圾总量的1/3以上。随着环保节能意识的提升,建筑垃圾的处理及再利用意义重大,其中,通过建筑垃圾制造免烧砖是对建筑垃圾回收再利用的有效途径。

3.现有的利用建筑垃圾生产免烧砖的工艺主要包括破碎、筛分、搅拌混合、浇注成型和自然养护。其中,搅拌、成型和养护工艺的设备分散,搅拌后的浆料转移较为不便,成型初期的免烧砖强度较低,在向养护设备转运时也容易受损,影响产品质量。

4.申请号为cn201910729719.1的发明专利公开了一种建筑垃圾处理系统,该系统包括搅拌组件和成型组件,搅拌组件用于免烧砖原料的混合搅拌,成型组件用于将搅拌组件输送来的浆料成型并养护,成型组件包括升降板、底板、模板、驱动机构以及蒸汽养护机构。该发明能够实现建筑垃圾的搅拌、成型处理,成型组件中借助于四个模板和底板构成的成型区,实现了免烧砖的浇注成型,再利用蒸汽养护机构对其进行短暂的养护处理,加速其表面干燥成型,从而实现了免烧砖的快速成型,将搅拌、成型和养护工艺相统一,节约了转移工序。但是该技术方案中,成型组件无模压机构,不能对免烧砖进行压坯,获得的免烧砖强度难以符合要求,而且在进行蒸汽养护时,蒸汽只能接触到免烧砖的上端面,免烧砖无法获得均匀的蒸汽养护,降低了养护的效率和质量;此外,由于成型和养护在同一工位进行,因此一块免烧砖的成型时间为浇注成型和蒸汽养护时间的加和,降低了生产效率。

5.申请号为cn202110874066.3的发明专利公开了一种建筑垃圾处理设备,包括搅拌组件和成型组件,成型组件包括:机台,其顶面设置有一对平行相对的第一侧模板,机台顶面四角处各设有一竖直的导柱,四根导柱顶端共同连接一正对机台顶面的顶板;第一液压机,设置于顶板上,第一液压机活塞杆向下伸缩,第一液压机的活塞杆下端连接有活动板;第二液压机,设置于所述活动板上,第二液压机活塞杆向下伸缩,第二液压机的活塞杆下端连接有压板;活动板通过第一连杆连接有一对平行相对的第二侧模板,第一液压机活塞杆最大行程时一对第二侧模板插入一对第一侧模板间形成围腔。该发明同样能够实现搅拌、成型和养护工艺的统一,节约转移工序,同时还能够对免烧砖进行压坯,提高免烧砖的强度。但是该技术方案中,免烧砖浆料的注浆孔和蒸汽的进气口均开设在压板上,当压板下压对免烧砖浆料进行压坯时,免烧砖浆料容易被挤入压板的注浆孔和进气口中,不但会影响免烧砖的成品形状,还会影响后续的注浆和蒸汽通入;除此之外,从压板处通入蒸汽,同样存在蒸汽只能接触到免烧砖上端面,降低养护的效率和质量的问题,由于成型和养护同样在同一工位进行,该技术方案也存在成型和蒸汽养护的总体时间长,降低了生产效率低的

问题。

6.综上所述,现有技术中的建筑垃圾处理装置,虽然能将搅拌、成型和蒸汽养护相统一,但是仍存在免烧砖成型效果差,蒸汽养护不均匀,生产周期长等问题。

技术实现要素:

7.为解决上述技术问题至少之一,本发明提供一种建筑垃圾处理装置,包括搅拌组件和成型组件,所述搅拌组件用于免烧砖原料的混合搅拌,所述成型组件用于将搅拌组件输送来的浆料成型并养护,所述成型组件由上至下包括同轴设置的固定圆台和旋转圆台,所述旋转圆台上端面圆周等距设有三套上端开口的矩形模具,所述固定圆台上设有三个与所述模具内腔相应的矩形孔,一个矩形孔对接所述搅拌组件,一个矩形孔上方设有模压机构,一个矩形孔上方设有蒸汽养护机构,所述蒸汽养护机构对接输送带机构,驱动机构驱动所述旋转圆台旋转,使每一套模具循环进行注料、模压和养护。

8.优选的,所述模压机构包括固定设于一个矩形孔上方的龙门架,所述龙门架上设有第一液压缸,所述第一液压缸的活塞杆连接压板,所述压板的长和宽与所述矩形孔一致,初始状态下,所述压板位于所述矩形孔内,模压成型时,所述压板下压与所述模具共同形成免烧砖模腔。

9.优选的,所述固定圆台包括通过圆柱由上到下依次连接的圆形固定台面、支撑台面和底座,所述固定台面上设有所述矩形孔,所述底座上设有圆形轨道,所述旋转圆台包括圆形的旋转台面和圆周等距设于所述旋转台面下端面的支撑杆,所述旋转台面可旋转设于所述支撑台面上,所述支撑杆可旋转设于所述圆形轨道内。

10.优选的,所述旋转台面上设有供所述圆柱穿过的中心孔以及围绕所述中心孔圆周等距设置的三个推拉孔,所述推拉孔上方固定设有所述模具,所述模具包括矩形的侧壁和活动底板,所述侧壁固定于所述旋转圆台上,底部设有限位凸缘,所述活动底板设于所述限位凸缘上方,并可沿所述侧壁竖直密封滑动至矩形孔内。

11.优选的,所述蒸汽养护机构包括蒸汽罩和第三液压缸,所述蒸汽罩罩扣在一个矩形孔上方,顶部连通进气管,底部连通出水管,所述进气管和出水管连通蒸汽炉,所述第三液压缸的活塞杆能够将所述活动底板顶推至所述矩形孔内,所述蒸汽罩面向所述输送带机构的一侧设有旋转门机构,另一侧设有推拉机构,所述推拉机构能够推动免烧砖穿过所述旋转门机构进入输送带机构。

12.优选的,所述旋转门机构包括旋转门和两个侧挡板,所述蒸汽罩面向所述输送带机构一侧设有供免烧砖通过的矩形开口,所述旋转门密封设于所述矩形开口内,所述侧挡板固定于所述矩形开口的两侧,所述旋转门的两侧密封抵接两个所述侧挡板,所述旋转门能够在外力推动下向上旋转,打开所述矩形开口。

13.优选的,所述推拉机构包括u型的推拉板以及驱动所述推拉板水平移动的第二液压缸,所述蒸汽罩相对所述矩形开口的一侧底部设有滑动开口,所述推拉板的内侧板位于所述蒸汽罩内部,外侧板位于所述蒸汽罩外部并连接所述第二液压缸的活塞杆,底板密封可滑动穿过所述滑动开口,打开或封堵所述矩形孔。

14.优选的,所述蒸汽罩底部的固定圆台上端面设有环形的集液槽,所述集液槽连通所述出水管,所述圆柱为中空结构,所述进气管和出水管穿过所述圆柱的内腔,所述固定圆

台与所述旋转门的抵接处分别设有互相磁吸的永磁体。

15.优选的,所述蒸汽罩包括一个矩形本体和一个锥形顶盖,所述矩形本体上方设有蒸汽均化机构。

16.本发明提供了一种建筑垃圾处理装置的使用方法,包括以下步骤:步骤s100、将粉碎筛分后的建筑垃圾与其他混合料通入搅拌组件进行充分搅拌,获得免烧砖混合料,成型组件的旋转圆台位于初始位置,三套模具对应固定圆台的三个矩形孔;步骤s200、将免烧砖混合料定量注入位于注料工位的模具中,注料完成后,驱动机构驱动旋转圆台旋转,使装有免烧砖混合料的模具旋转进入模压工位的矩形孔下方,模压机构对免烧砖混合料进行模压成型,与此同时,原养护工位的矩形孔下方的模具旋转进入注料工位的矩形孔下方,搅拌组件向该模具中定量注入免烧砖混合料;步骤s300、当免烧砖模压成型后,驱动机构驱动旋转圆台旋转,使装有成型免烧砖的模具旋转进入养护工位的矩形孔下方,此时,第二液压缸的活塞杆收缩,推拉板向远离旋转门机构的方向移动,打开矩形孔与蒸汽罩之间的通路,第三液压缸的活塞杆伸长,将模具的活动底板顶推至矩形孔中,使活动底板的上端面与固定台面的上端面齐平,成型免烧砖进入由蒸汽罩和固定圆台共同形成的密闭蒸汽空间内,蒸汽炉持续向蒸汽罩内通入蒸汽,对成型免烧砖进行养护,养护完成后,第二液压缸的活塞杆伸长,推拉板复位的同时将免烧砖推至旋转门外侧的输送带机构上,输送带机构将免烧砖输送至自然养护场所,最后,第三液压缸收缩复位,模具的活动底板复位,驱动机构驱动旋转圆台旋转,模具旋转进入注料工位,在蒸汽养护机构对养护工位的免烧砖进行养护的同时,搅拌组件向注料工位的模具定量注料,模压机构对模压工位的免烧砖混合料进行模压成型;步骤s400、重复进行步骤s200和步骤s300,直至免烧砖制备工艺结束。

17.与现有技术相比,本发明具有如下有益技术效果:1、本发明通过旋转圆台带动三套模具旋转,使每套模具依次进入注料、模压和养护工位,完成注料、压坯和蒸汽养护,三套模具同时运作,注料、压坯和蒸汽养护同时进行,形成一套高效的循环生产工艺,大幅度缩短了生产时间,提高了生产效率;2、模压机构采用龙门液压结构,提高了模压精度和稳定性,压板为平整的板状,不设置任何通孔,能够保证成型后的免烧砖外观规整,质量均一,压板位于矩形孔内,一方面可以对压板进行定位,使压板能够精确对准模具的内腔,另一方面,模压后压板复位时,矩形孔可以有效清除压板侧壁携带的颗粒杂质,避免压板划伤模具,同时获得高质量的免烧砖;3、旋转圆台与固定圆台之间设有双重旋转支撑结构,提高了旋转台面的承压能力以及旋转定位的精确性和稳定性;4、模压成型后的免烧砖能够从模具移动至蒸汽养护机构内部,蒸汽养护完成后被蒸汽养护机构推送至输送带机构上,提高蒸汽养护质量;综上所述,本发明提供的建筑垃圾处理装置,工艺稳定性好,压坯和蒸汽养护质量高,注料、压坯和蒸汽养护同时进行,形成一套高效的循环生产工艺,大幅度缩短了生产时间,提高了生产效率,能够获得高质量的免烧砖。

附图说明

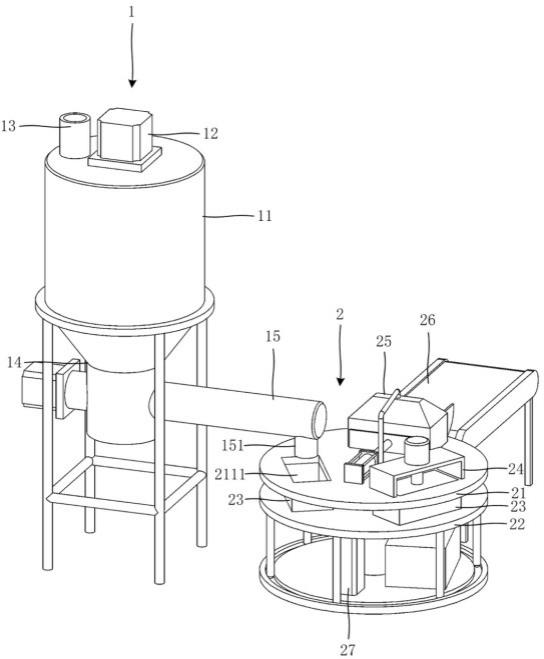

18.图1为本发明的结构示意图;图2为图1的爆炸视图;图3为图1的爆炸视图;图4为旋转圆台和模具的结构示意图;图5为成型组件的右视图;图6为成型组件的后视图;图7为图6的a-a剖视图;图8为旋转门的结构示意图;图9为蒸汽罩的结构示意图;图10为推拉机构和蒸汽均化机构的结构示意图;图11为图10中a的局部放大图;图12为免烧砖进入蒸汽养护机构下方的状态示意图;图13为免烧砖被推送至蒸汽罩内的状态示意图;图14为免烧砖被推送至输送带机构的状态示意图;图15为免烧砖被推送至输送带机构时的立体结构示意图;图16为蒸汽罩的立体剖视图。

19.附图标记说明:1、搅拌组件,11、搅拌釜,12、搅拌电机,13、进料管,14、送料口,15、螺旋输送机构,151、出料口,2、成型组件,21、固定圆台,211、固定台面,2111、矩形孔,2112、集液槽,212、支撑台面,213、底座,2131、圆形轨道, 214、圆柱,22、旋转圆台,221、旋转台面,2211、中心孔,2212、推拉孔,222、支撑杆,223、第一锥形齿轮, 23、模具,231、侧壁,2311、限位凸缘,232、活动底板,24、模压机构,241、龙门架,242、第一液压缸,243、压板,25、蒸汽养护机构,251、蒸汽罩,2511、矩形开口,2512、滑动开口,252、进气管,253、出水管,254、蒸汽炉,255、推拉板,2551、内侧板,2552、底板,2553、外侧板,2554、滚轮,256、第二液压缸,257、旋转门机构,2571、旋转门,2572、旋转轴,2573、滑块,2574、侧挡板,2575、圆弧形轨道,258、第三液压缸,259、蒸汽均化机构,2591、固定板,2592、锥形孔,2593、导向孔,2594、活动板,2595、锥形凸起,2596、导向杆,2597、均化孔,2598、倾斜轨道,26、输送带机构,27、驱动机构,271、伺服电机,272、第二锥形齿轮;3、免烧砖。

具体实施方式

20.下面结合附图及实施例描述本发明具体实施方式:需要说明的是,本说明书所附图中示意的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应落在本发明所揭示的技术内容能涵盖的范围内。

21.同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

22.实施例1结合附图1-15,本实施例提供了一种建筑垃圾处理装置,包括搅拌组件1和成型组件2,所述搅拌组件1用于免烧砖3原料的混合搅拌,所述成型组件2用于将搅拌组件1输送来的浆料成型并养护,所述成型组件2由上至下包括同轴设置的固定圆台21和旋转圆台22,所述旋转圆台22上端面圆周等距设有三套上端开口的矩形模具23,所述固定圆台21上设有三个与所述模具23内腔相应的矩形孔2111,一个矩形孔2111对接所述搅拌组件1,一个矩形孔2111上方设有模压机构24,一个矩形孔2111上方设有蒸汽养护机构25,所述蒸汽养护机构25对接输送带机构26,驱动机构27驱动所述旋转圆台22旋转,使每一套模具23循环进行注料、模压和养护。上述技术方案中,“所述固定圆台21上设有三个与所述模具23内腔相应的矩形孔2111”中的“相应”是指,当模具23旋转至矩形孔2111下方时。矩形孔2111与模具23的内腔完全重合,矩形孔2111相当于模具23内腔在竖直方向的延伸。

23.本发明对搅拌组件1的具体结构不做限制,可以采用本领域的常规设置,本实施例中的搅拌组件1采用但不限于图1所示的结构,搅拌组件1包括搅拌釜11,所述搅拌釜11中设有由搅拌电机12驱动的搅拌机构,上方设有进料管13,下方设有送料口14,送料口14连通螺旋输送机构15,螺旋输送机构15的出料口151对准一个矩形孔2111。本实施例中对模压机构24、蒸汽养护机构25以及驱动机构27的具体结构均不做限制,现有技术中能够实现对免烧砖3混合料进行压坯和蒸汽养护以及驱动旋转圆台22旋转的结构均适用于本发明。

24.本实施例的工作原理和工作过程如下:将建筑垃圾粉碎分筛后,按照生产配比与其他混合料一起通入搅拌组件1内进行充分搅拌,获得免烧砖3混合料;成型组件2的旋转圆台22位于初始位置,三套模具23对应固定圆台21上的三个矩形孔2111;将免烧砖3混合料定量注入位于注料工位的模具23中,注料完成后,驱动机构27驱动旋转圆台22旋转,使装有免烧砖3混合料的模具23旋转进入模压工位(即模压机构24)的矩形孔2111下方,模压机构24对免烧砖3混合料进行模压成型,与此同时,原模压工位的矩形孔2111下方的模具23旋转进入养护工位(即蒸汽养护机构25),原养护工位的矩形孔2111下方的模具23旋转进入注料工位的矩形孔2111下方进行注料;当免烧砖3模压成型后,驱动机构27驱动旋转圆台22旋转,使装有成型免烧砖3的模具23旋转进入养护工位的矩形孔2111下方,蒸汽养护机构25对成型免烧砖3进行蒸汽养护,与此同时,其余两个工位的模具23分别进行注料和模压成型,养护完成后获得成品免烧砖3,将成品免烧砖3放入输送带机构26上,通过输送带机构26送入自然养护场所;驱动机构27驱动旋转圆台22旋转,蒸汽养护机构25下方的模具23重新进入注料工位,进入下一个生产循环。本实施例通过旋转圆台22带动三套模具23的旋转,使每套模具23依次进入注料、模压和养护工位,完成注料、压坯和蒸汽养护,三套模具同时运作,注料、压坯和蒸汽养护同时进行,形成一套高效的循环生产工艺,大幅度缩短了生产时间,提高了生产效率。

25.实施例2结合附图1-15,本实施例提供了一种建筑垃圾处理装置,在实施例1的基础上,对模压机构24进行结构优化,提高了模压效率以及免烧砖3的产品质量,具体技术方案如下,所述模压机构24包括固定设于一个矩形孔2111上方的龙门架241,所述龙门架241上设有第一液压缸242,所述第一液压缸242的活塞杆连接压板243,所述压板243的长和宽与所述矩形孔2111一致,初始状态下,所述压板243位于所述矩形孔2111内,模压成型时,所

述压板243下压与所述模具23共同形成免烧砖3模腔。

26.上述技术方案中,采用龙门液压结构,提高了模压精度和稳定性,压板243为平整的板状,不设置任何通孔,能够保证成型后的免烧砖3外观规整,质量均一,压板243位于矩形孔2111内,一方面可以对压板243进行定位,使压板243能够精确对准模具23的内腔,另一方面,模压后压板243复位时,矩形孔2111可以有效清除压板243侧壁携带的颗粒杂质,避免压板243划伤模具23。

27.实施例3结合附图1-15,本实施例提供了一种建筑垃圾处理装置,在实施例1或2的基础上,对固定圆台21和旋转圆台22进行结构优化,提高旋转定位的精确性和稳定性,具体技术方案如下,如图2和图3所示,所述固定圆台21包括通过圆柱214由上到下依次连接的圆形固定台面211、支撑台面212和底座213,所述固定台面211上设有所述矩形孔2111,所述底座213上设有圆形轨道2131,所述旋转圆台22包括圆形的旋转台面221和圆周等距设于所述旋转台面221下端面的支撑杆222,所述旋转台面221可旋转设于所述支撑台面212上,所述支撑杆222可旋转设于所述圆形轨道2131内,所述旋转台面221的下端面设有第一锥形齿轮223,所述驱动机构27包括固定设于所述底座213上的伺服电机271,所述伺服电机271的输出端连接第二锥形齿轮272,所述第二锥形齿轮272与所述第一锥形齿轮223啮合,所述固定台面211、旋转台面221、圆形轨道2131和第一锥形齿轮223共轴线。所述支撑台面212上端面设有第一万向珠,所述支撑杆222的下端面设有第二万向珠。

28.上述技术方案中,支撑台面212和支撑杆222共同支撑旋转台面221,形成双重旋转支撑结构,提高旋转台面221的承压能力和旋转稳定性,第一万向珠和第二万向珠能够降低旋转阻力。

29.实施例4结合附图1-15,本实施例提供了一种建筑垃圾处理装置,在实施例1、2或3的基础上,对模具23和蒸汽养护机构25进行结构优化,使模压成型后的免烧砖3能够从模具23移动至蒸汽养护机构25内部,蒸汽养护完成后被蒸汽养护机构25推送至输送带机构26上,提高蒸汽养护质量和转运效率,具体技术方案如下,如图3所示,所述旋转台面221上设有供所述圆柱214穿过的中心孔2211以及围绕所述中心孔2211圆周等距设置的三个推拉孔2212,所述推拉孔2212上方固定设有所述模具23,如图4所示,所述模具23包括矩形的侧壁231和活动底板232,所述侧壁231固定于所述旋转圆台22上,底部设有限位凸缘2311,所述活动底板232设于所述限位凸缘上方,并可沿所述侧壁231竖直密封滑动至矩形孔2111内。

30.如图5所示,所述蒸汽养护机构25包括蒸汽罩251和第三液压缸258,所述蒸汽罩251罩扣在一个矩形孔2111上方,顶部连通进气管252,底部连通出水管253,所述进气管252和出水管253连通蒸汽炉254,所述蒸汽炉254和第三液压缸258固定于所述底座213上,所述第三液压缸258的活塞杆能够穿过所述推拉孔2212将所述活动底板232顶推至所述矩形孔2111处,使免烧砖3置于所述蒸汽罩251内,所述蒸汽罩251面向所述输送带机构26的一侧设有旋转门机构257,另一侧设有推拉机构,所述推拉机构能够推动免烧砖3穿过所述旋转门机构257进入输送带机构26。优选的,活动底板232的底部中心处设有与第三液压缸258的活

塞杆相应的阻尼环,第三液压缸258的活塞杆顶推活动底板232时可插入阻尼环内,当第三液压缸258的活塞杆收缩时,通过阻尼环带动活动底板232快速复位。

31.上述技术方案中,作为蒸汽源的蒸汽炉254为常规设备,通过进气管252向蒸汽罩251内提供蒸汽,同时通过出水管253收集冷凝水,将冷凝水加热循环利用,模具23的活动底板232可在第三液压缸258的推动下上移至矩形孔2111内,由于矩形孔2111与模具23的内腔尺寸一致,因此活动底板232能够进入并完全封堵矩形孔2111,此时活动底板232上方的免烧砖3进入蒸汽罩251内,蒸汽可以对免烧砖3进行全方位的蒸汽养护,提高养护质量。养护完毕后的免烧砖3可以被推拉机构推至旋转门机构257之外的输送带机构26上,方便快捷。

32.如图7-9所示,所述旋转门机构257包括旋转门2571和两个侧挡板2574,所述蒸汽罩251面向所述输送带机构26一侧设有供免烧砖3通过的矩形开口2511,所述旋转门2571密封设于所述矩形开口2511内,所述侧挡板2574固定于所述矩形开口2511的两侧,所述旋转门2571的旋转轴2572平行于所述矩形开口2511的上端面且与所述矩形开口2511的侧壁枢轴连接,所述侧挡板2574上设有以旋转轴2572为圆心的圆弧形轨道2575,所述旋转门2571的两侧设有与所述圆弧形轨道2575相应的滑块2573,所述旋转门2571的两侧密封抵接两个所述侧挡板2574,所述旋转门2571能够在外力推动下沿所述旋转轴2572向上旋转,打开所述矩形开口2511。

33.上述技术方案中,在进行蒸汽养护时,如图12所示,活动底板232、固定台面211、蒸汽罩251、旋转门2571共同形成了密闭的蒸汽空间,避免蒸汽外泄;在养护完毕后,如图14和15所示,推拉机构将免烧砖3向输送带机构26推送时,旋转门2571在两个侧挡板2574之间密封旋转,此时,免烧砖3和两个侧挡板2574也参与形成密闭的蒸汽空间,避免蒸汽外泄。

34.如图7-10所示,所述推拉机构包括u型的推拉板255以及驱动所述推拉板255水平移动的第二液压缸256,所述蒸汽罩251相对所述矩形开口2511的一侧底部设有滑动开口2512,所述推拉板255的内侧板2551位于所述蒸汽罩251内部,外侧板2553位于所述蒸汽罩251外部并连接所述第二液压缸256的活塞杆,底板2552密封可滑动穿过所述滑动开口2512,初始状态下,所述内侧板2551抵接所述旋转门2571的内侧壁,所述底板2552封堵所述矩形孔2111,所述外侧板2553抵接所述蒸汽罩251的外侧壁,所述第二液压缸256的活塞杆伸长。

35.上述技术方案中,u型的推拉板255具有三方面作用,首先,在不进行养护的状态下,推拉板255位于初始状态,内侧板2551抵接旋转门2571,底板2552封堵矩形孔2111,外侧板2553抵接蒸汽罩251外侧壁,将蒸汽封闭在蒸汽罩251内,避免蒸汽外泄;其次,在进行蒸汽养护时,推拉板255向远离旋转门2571方向移动,打开蒸汽罩251与模具23之间的通路,使活动底板232能够将免烧砖3推至蒸汽罩251内,进行全方位的养护;最后,在养护结束后,推拉板255复位,能够将免烧砖3推送至输送带机构26上,同时再次封堵矩形孔2111,避免蒸汽外泄。

36.如图9和图16所示,所述蒸汽罩251底部的固定圆台21上端面设有环形的集液槽2112,所述集液槽2112连通所述出水管253,如图7所示,所述圆柱214为中空结构,所述进气管252和出水管253穿过所述圆柱214的内腔,所述固定圆台21与所述旋转门2571的抵接处分别设有互相磁吸的永磁体(图中未示出)。上述技术方案中,集液槽2112可以使冷凝水汇集后通过出水管253进入蒸汽炉254,循环利用。永磁体能够使旋转门2571快速准确的复位

封堵矩形开口2511。

37.如图7所示,所述蒸汽罩251包括一个矩形本体和一个锥形顶盖,所述矩形本体上方设有蒸汽均化机构259,如图10所示,所述蒸汽均化机构259包括固定设于所述矩形本体上的矩形固定板2591和能够相对所述固定板2591进行竖直运动的活动板2594,所述固定板2591上均匀分布若干上窄下宽的锥形孔2592,每个直角处均设有导向孔2593,所述活动板2594上均匀分布若干均化孔2597,上端面设有与所述锥形孔2592相应的锥形凸起2595以及与所述导向孔2593相应的导向杆2596,所述活动板2594的下端面沿所述推拉板255移动方向设有倾斜轨道2598,所述内侧板2551的上端面设有与所述倾斜轨道2598相应的滚轮2554,所述倾斜轨道2598共有两条,分别设于所述活动板2594的相对两侧,当所述内侧板2551抵接所述旋转门2571时,所述活动板2594位于最高点,所述锥形凸起2595封堵所述锥形孔2592,阻止蒸汽进入矩形本体内,当所述内侧板2551抵接远离旋转门2571一侧的蒸汽罩251内壁时,所述活动板2594位于最低点,所述锥形凸起2595远离所述锥形孔2592,蒸汽进入矩形本体内。

38.上述技术方案中,蒸汽均化机构259一方面能够在推拉板255推拉时打开或封堵矩形本体和锥形顶盖之间的蒸汽通道,另一方面能够将蒸汽均化,避免局部过热,提高蒸汽养护效果。

39.本实施例的工作原理和工作过程如下,如图12所示,当模压成型后的免烧砖3随模具23旋转进入养护工位的矩形孔2111下方时,第二液压缸256的活塞杆收缩,推拉板255向远离旋转门2571的方向移动,打开矩形孔2111与蒸汽罩251之间的通路,如图13所示,此时第三液压缸258的活塞杆伸长,将模具23的活动底板232顶推至矩形孔2111中,使活动底板232的上端面与固定台面211的上端面齐平,成型免烧砖3进入由蒸汽罩251和固定台面211共同形成的密闭蒸汽空间内,蒸汽炉254持续向蒸汽罩251内通入蒸汽,对成型免烧砖3进行养护,养护完成后,如图14所示,第二液压缸256的活塞杆伸长,推拉板255复位的同时将免烧砖3推至旋转门2571外侧的输送带机构26上,输送带机构26将免烧砖3输送至自然养护场所,最后,如图7所示,第三液压缸258的活塞杆收缩复位,模具23的活动底板232复位。

40.实施例5本实施例提供了一种建筑垃圾处理装置的使用方法,包括以下步骤:步骤s100、将粉碎筛分后的建筑垃圾与其他混合料通入搅拌组件1进行充分搅拌,获得免烧砖3混合料,成型组件2的旋转圆台22位于初始位置,三套模具23对应固定圆台21的三个矩形孔2111;步骤s200、将免烧砖3混合料定量注入位于注料工位的模具23中,注料完成后,驱动机构27驱动旋转圆台22旋转,使装有免烧砖3混合料的模具23旋转进入模压工位的矩形孔2111下方,模压机构24对免烧砖3混合料进行模压成型,与此同时,原养护工位的矩形孔2111下方的模具23旋转进入注料工位的矩形孔2111下方,搅拌组件1向该模具23中定量注入免烧砖3混合料;步骤s300、当免烧砖3模压成型后,驱动机构27驱动旋转圆台22旋转,使装有成型免烧砖3的模具23旋转进入养护工位的矩形孔2111下方,此时,第二液压缸256的活塞杆收缩,推拉板255向远离旋转门机构257的方向移动,打开矩形孔2111与蒸汽罩251之间的通路,第三液压缸258的活塞杆伸长,将模具23的活动底板232顶推至矩形孔2111中,使活动底

板232的上端面与固定台面211的上端面齐平,成型免烧砖3进入由蒸汽罩251和固定圆台21共同形成的密闭蒸汽空间内,蒸汽炉254持续向蒸汽罩251内通入蒸汽,对成型免烧砖3进行养护,养护完成后,第二液压缸256的活塞杆伸长,推拉板255复位的同时将免烧砖3推至旋转门2571外侧的输送带机构26上,输送带机构26将免烧砖3输送至自然养护场所,最后,第三液压缸258收缩复位,模具23的活动底板232复位,驱动机构27驱动旋转圆台22旋转,模具23旋转进入注料工位,在蒸汽养护机构25对养护工位的免烧砖3进行养护的同时,搅拌组件1向注料工位的模具23定量注料,模压机构24对模压工位的免烧砖3混合料进行模压成型;步骤s400、重复进行步骤s200和步骤s300,直至免烧砖3制备工艺结束。

41.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1