一种短驳桩生产设备及其工艺的制作方法

1.本技术涉及混凝土管桩预制设备技术领域,尤其是涉及一种短驳桩生产设备及其工艺。

背景技术:

2.管桩是一种主要承受竖向荷载的地基加强用的钢筋混凝土构件,现有的管桩长度通常较长且是固定的,无法随着不同高度载荷的使用场景而变化,通用性比较差,目前,提出计了一种短驳桩,多个短驳桩通过焊接的方式拼接成合适长度的管桩,其中短驳桩由短驳桩骨架和空心柱状混凝土层构成。

3.由于现有技术中的管桩离心成型系统无法适用短驳桩,因此,需要重新定制一种长度适配短驳桩的成型模具,打开新制的成型模具,然后将单个的短驳桩骨架放入成型模具内,然后借助布料装置对成型模具的成型空腔内进行混凝土料的灌注,然后借助离心机驱动成型模具旋转,直至成型空腔中的混凝土凝固并附着于短驳桩骨架上形成短驳桩,然后开模取桩即可。

4.针对上述中的相关技术,发明人认为成型模具内每次只能放入一个短驳桩骨架,然后再灌注混凝土后离心成型,影响短驳桩的生产效率。

技术实现要素:

5.为了提高短驳桩的生产效率,本技术提供一种短驳桩生产设备及其工艺,采用如下的技术方案:第一方面,本技术提供一种短驳桩生产设备,包括离心成型机构、布料机构以及水平移动机构;所述离心成型机构包括离心机、成型模具以及至少一组分隔组件;所述成型模具安装于所述离心机上,所述离心机带动所述成型模具旋转;至少一组所述分隔组件设置于所述成型模具内,用于将所述成型模具内腔分隔为至少两个用于放置短驳桩骨架的成型空腔;所述布料机构位于所述离心成型机构上方,所述布料机构在所述水平移动机构的带动下可沿成型模具的长度方向移动;所述布料机构包括存料斗、过料筒、数控电机以及多相位出料单元;所述存料斗下方出料口与所述过料筒上方入料口连通;所述多相位出料单元位于所述过料筒内,在所述数控电机的带动下,所述多相位出料单元开始匀速转动以实现周期性进料和出料,且每次出料的混凝土量一致。

6.通过采用上述技术方案,首先,打开成型模具,调节分隔组件,使得成型空腔长度大于短驳桩骨架长度,然后将短驳桩骨架放入成型空腔中,再次调节分隔组件,将短驳桩骨架抵紧固定;然后水平移动机构控制布料机构整体沿成型模具长度方向移动,外接混凝土注入设备向存料斗内腔中注入混凝土,存料斗和过料筒移动的同时,数控电机使多相位出

料单元于过料筒中转动以实现周期性进料和出料,每次出料的混凝土分别进入每个成型空腔中,且每次出料的混凝土量一致,直至所有成型空腔中都注入了混凝土;合上成型模具,离心机驱动成型模具旋转,使得注入成型空腔中的混凝土依附在短驳桩骨架上形成空心柱状混凝土层;待混凝土凝固后,打开成型模具,然后调节分隔组件,再将短驳桩从成型空腔中取出即可;设计的短驳桩生产设备,通过离心机便于驱动成型模具旋转,通过成型模具可以一次离心成型多个短驳桩,通过分隔组件便于控制每个成型空腔的大小,通过存料斗便于暂存混凝土,通过数控电机、多相位出料单元以及过料筒配合便于实现周期性进料和出料,通过水平移动机构便于配合布料机构在不停机的情况下实现对不同成型空腔注入混凝土,并降低了混凝土的添加周期,提高了短驳桩的生产效率。

7.可选的,所述多相位出料单元包括转动轴和n个扇形隔料区,且n不小于2;所述转动轴与所述过料筒同轴转动连接,且所述数控电机的输出端与所述转动轴连接;n个所述扇形隔料区沿圆周方向均匀布置,所述扇形隔料区的小端与所述转动轴固定连接,所述扇形隔料区的大端与所述过料筒内侧之间留有滑动间隙;相邻两个所述扇形隔料区之间形成一个扇形容料腔,且所述过料筒出料口对应的弧度小于所述扇形隔料区大端对应的弧度。

8.通过采用上述技术方案,根据存料斗的移动速度调节数控电机,数控电机带动转动轴转动,转动轴带动n个扇形隔料区转动,扇形容料腔内腔与过料筒入料口连通时,存料斗中的混凝土进入扇形容料腔,然后随着转动轴的转动从出料斗流出;设计的多相位出料单元,通过转动轴便于安装和带动扇形隔料区,通过扇形隔料区可以将过料筒内腔分隔成多个扇形容料腔,进而配合过料筒实现周期性进料和出料。

9.可选的,所述分隔组件包括安装条、圆形隔板以及调节件;所述安装条设置于所述成型模具内;所述圆形隔板的数量为两块,两块所述圆形隔板分别位于所述安装条的两侧;所述调节件同时与所述安装条、两块所述圆形隔板连接,调节所述调节件使得两块所述圆形隔板沿所述成型模具的长度方向移动,实现短驳桩骨架拆装。

10.通过采用上述技术方案,打开上模盖,通过调节件调整两块圆形隔板的间距,进而调整成型空腔的大小,然后将短驳桩骨架放入成型空腔中,再次通过调节件使得圆形隔板与短驳桩骨架两端的环状端板抵接,扣合上模盖,通过离心机驱动成型模具旋转,直至混凝土凝固形成空心柱状混凝土层,再次打开上模盖并调整调节件,取出短驳桩即可;设计的分隔组件,通过安装条便于安装调节件,通过调节件便于驱动圆形隔板运动,进而实现短驳桩骨架的放入和短驳桩的脱模。

11.可选的,所述调节件包括双向螺杆、两个套筒以及两根导向杆;所述双向螺杆与所述安装条转动连接,所述双向螺杆的正螺纹段和反螺纹段分别和两个所述套筒同轴螺纹连接;两个所述套筒分别和两块所述圆形隔板垂直连接;两根所述导向杆分别和两块所述圆形隔板垂直连接,且所述导向杆与所述安装条滑动连接。

12.通过采用上述技术方案,拧动双向螺杆,双向螺杆通过套筒带动圆形隔板沿导向

杆的轴向运动,实现对成型空腔大小的调节;设计的调节件,通过双向螺杆和导向杆配合便于实现套筒沿下模体的轴向运动,进而实现对于成型空腔大小的调节。

13.可选的,所述扇形隔料区对应的弧度小于所述扇形容料腔对应的弧度。

14.通过采用上述技术方案,设计的弧度小于扇形容料腔弧度的扇形隔料区,可以在相同转速下提高每次出料的混凝土的重量。

15.可选的,所述扇形隔料区设置为中空结构。

16.通过采用上述技术方案,设计的中空设置的扇形隔料区,可以降低扇形隔料区的自重,降低材料成本。

17.可选的,所述过料筒出料口处围设有挡料框。

18.通过采用上述技术方案,设计的挡料框,可以减少混凝土从过料筒出料口排出时的飞溅,提高工作区域的洁净度。

19.可选的,所述水平移动机构包括支撑架、导轨、滚轮以及多组驱动组件;所述导轨数量为两根,两根所述导轨分别平行设置于所述存料斗两侧,所述导轨与所述支撑架连接;所述滚轮数量为多个,多个所述滚轮分别设置于所述存料斗两侧,且所述滚轮通过固定轴与所述存料斗连接,所述滚轮于所述导轨上滚动;多组所述驱动组件用于驱动所述存料斗沿所述导轨长边方向移动。

20.通过采用上述技术方案,调节驱动组件,驱动组件向存料斗施力,存料斗向滚轮施力,使得滚轮沿着导轨的长度方向滑动;设计的移动机构,通过支撑架便于安装导轨,通过导轨和滚轮配合便于降低移动存料斗的难度,通过驱动组件便于驱动存料斗移动。

21.可选的,所述驱动组件包括伺服电机、驱动螺杆以及固定条;所述固定条与所述存料斗连接;所述伺服电机与所述支撑架连接,所述伺服电机输出轴轴向与所述导轨长度方向一致;所述驱动螺杆一端与所述伺服电机输出轴同轴连接,另一端与所述支撑架转动连接,且所述驱动螺杆与所述固定条螺纹连接。

22.通过采用上述技术方案,外接电源为伺服电机工作提供电能,伺服电机输出轴带动驱动螺杆转动,驱动螺杆通过固定条向存料斗施力,使得滚轮沿导轨的长度方向滚动;设计的驱动组件,通过伺服电机便于驱动螺杆转动,通过驱动螺杆和固定条便于向存料斗施力,进而使得存料斗沿导轨长度方向运动。

23.第二方面,本技术提供一种短驳桩生产工艺,包括如下工艺步骤:s1:开模放芯:打开成型模具,调节分隔组件,使得成型空腔长度大于短驳桩骨架长度,然后将短驳桩骨架放入成型空腔中,再次调节分隔组件,将短驳桩骨架抵紧固定;s2:等量注浆:水平移动机构控制布料机构整体沿成型模具长度方向移动,布料机构移动的同时,外接混凝土注入设备向存料斗内腔中注入混凝土,数控电机使多相位出料单元于过料筒中转动以实现周期性进料和出料,在相邻两次出料的间隔时间段,过料筒越过分隔组件所在长度区间,且每次出料的混凝土量一致;s3:合模离心:合上成型模具,离心机驱动成型模具旋转,使得注入成型空腔中的混凝土依附在短驳桩骨架上形成空心柱状混凝土层;

s4:凝固脱模:待混凝土凝固后,打开成型模具,然后调节分隔组件,再将短驳桩从成型空腔中取出。

24.通过采用上述技术方案,通过离心机便于驱动成型模具旋转,通过成型模具便于为短驳桩成型提供成型空间,通过分隔组件便于控制每个成型空腔的大小,通过存料斗便于暂存混凝土,通过数控电机、多相位出料单元以及过料筒配合便于实现周期性进料和出料,通过水平移动机构便于配合布料机构在不停机注浆的情况下实现对不同成型空腔的混凝土注入,降低了混凝土的添加周期,提高了短驳桩的生产效率。

25.综上所述,本技术包括以下至少一种有益技术效果:1.设计的短驳桩生产设备,通过离心机便于驱动成型模具旋转,通过成型模具便于为短驳桩成型提供成型空间,通过分隔组件便于控制每个成型空腔的大小,通过存料斗便于暂存混凝土,通过数控电机、多相位出料单元以及过料筒配合便于实现周期性进料和出料,通过水平移动机构便于配合布料机构在不停机的情况下实现对不同成型空腔注入混凝土,降低了混凝土的添加周期,提高了短驳桩的生产效率。

26.2.设计的短驳桩生产设备,通过转动轴便于安装和带动扇形隔料区,通过扇形隔料区可以将过料筒内腔分隔成多个扇形容料腔,进而配合过料筒实现周期性进料和出料。

27.3.设计的短驳桩生产设备,通过安装条便于安装调节件,通过调节件便于驱动圆形隔板运动,进而实现短驳桩骨架的放入和短驳桩的脱模。

附图说明

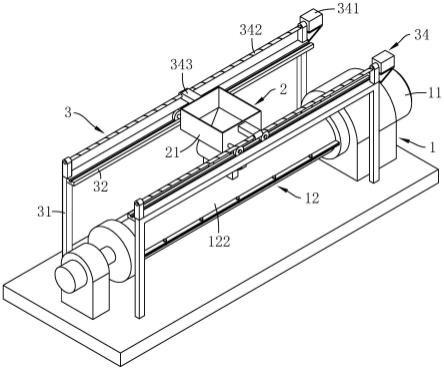

28.图1是本技术实施例的一种短驳桩生产设备的整体结构示意图;图2是本技术实施例的成型模具和分隔组件的部分结构示意图;图3是本技术实施例的分隔组件的整体结构平面示意图;图4是本技术实施例的水平移动机构和布料机构的整体结构示意图;图5是本技术实施例的布料机构的整体结构示意图;图6是图5的剖视图;图7是本技术实施例的多相位出料单元的整体结构示意图。

29.附图标记:01、短驳桩骨架;1、离心成型机构;11、离心机;12、成型模具;121、下模体;122、上模盖;13、分隔组件;131、安装条;132、圆形隔板;133、调节件;1331、双向螺杆;1332、套筒;1333、导向杆;2、布料机构;21、存料斗;22、过料筒;23、数控电机;24、多相位出料单元;241、转动轴;242、扇形隔料区;243、扇形容料腔;244、橡胶条;3、水平移动机构;31、支撑架;32、导轨;33、滚轮;34、驱动组件;341、伺服电机;342、驱动螺杆;343、固定条;4、挡料框。

具体实施方式

30.以下结合附图1-7对本技术作进一步详细说明。

31.本技术实施例公开一种短驳桩生产设备及其工艺。

32.第一方面,本技术实施例公开一种短驳桩生产设备。

33.参照图1和图2,一种短驳桩生产设备包括离心成型机构1、布料机构2以及水平移动机构3;离心成型机构1包括离心机11、成型模具12以及至少一组分隔组件13,成型模具12

通过螺栓安装于离心机11上,离心机11带动成型模具12旋转,成型模具12包括下模体121和上模盖122,下模体121与离心机11螺栓连接,上模盖122与下模体121扣合后通过螺栓固定。

34.参照图2和图3,至少一组分隔组件13将下模体121和上模盖122扣合后形成的密闭空腔分隔为至少两个用于放置短驳桩骨架01的成型空腔,分隔组件13包括安装条131、圆形隔板132以及调节件133,安装条131为u形条,安装条131与下模体121焊接,圆形隔板132的数量为两块,两块圆形隔板132分别位于安装条131的相对两侧,圆形隔板132所在平面与下模体121轴向垂直,且圆形隔板132将下模体121和上模盖122扣合后形成的密闭空腔分隔为两个腔室;本实施例中分隔组件13的数量为两组。

35.参照图3,调节件133包括双向螺杆1331、两个套筒1332以及两根导向杆1333,双向螺杆1331与安装条131转动连接,为了便于转动双向螺杆1331,双向螺杆1331上同轴焊接有施力环,且施力环位于u形条的两块侧板之间;双向螺杆1331的正螺纹段和反螺纹段分别和两个套筒1332同轴螺栓连接,套筒1332远离安装条131一端与圆形隔板132垂直焊接;两根导向杆1333分别和两块圆形隔板132垂直焊接,且导向杆1333与安装条131滑动连接。

36.参照图4、图5以及图6,布料机构2包括存料斗21、过料筒22、数控电机23以及多相位出料单元24,存料斗21位于过料筒22的上方,存料斗21与过料筒22焊接,且存料斗21的出料口与过料筒22的入料口连通,过料筒22的下端开设有出料口,多相位出料单元24位于过料筒22内,数控电机23用于使多相位出料单元24于过料筒22中转动以实现周期性进料和出料,且每次出料的混凝土量一致。

37.参照图5、图6以及图7,多相位出料单元24包括转动轴241和n个扇形隔料区242,且n不小于2,转动轴241的轴向水平设置,转动轴241与过料筒22同轴转动连接,且数控电机23输出端与转动轴241通过联轴器连接,转动轴241的轴向与双向螺杆1331轴向垂直,本实施例中n的数量为2,2个扇形隔料区242沿着转动轴241的周向均匀分布,且扇形隔料区242小端与转动轴241焊接,扇形隔料区242的外周侧与过料筒22的内周侧之间留有滑动间隙,且每相邻两个扇形隔料区242之间形成一个扇形容料腔243,过料筒22的出料口对应的弧度小于扇形隔料区242对应的弧度,为了降低混凝土经由滑动间隙从一个扇形容料腔243流动至另一个扇形容料腔243中,扇形隔料区242上螺钉固定有橡胶条244,橡胶条244将滑动间隙分隔为两个区域。

38.参照图5和图6,为了降低材料和驱动成本,扇形隔料区242中空设置,为了在转动轴241相同转速的条件下提高单次混凝土的出料量,扇形隔料区242对应的弧度小于扇形容料腔243对应的弧度;为了减少混凝土出料时的飞溅,过料筒22出料口处围设有挡料框4,且过料筒22与挡料框4焊接。

39.参照图4和图5,水平移动机构3包括支撑架31、导轨32、滚轮33以及多组驱动组件34,支撑架31通过螺栓固定在地面上,导轨32的数量为两根,两根导轨32水平且平行设置,且两根导轨32分别位于下模体121的宽度方向的两侧,导轨32的长度方向与下模体121的轴向方向一致,且导轨32与支撑架31焊接。

40.参照图4和图5,滚轮33的数量为多个,本实施例中滚轮33的数量为四个,四个滚轮33均分为两组,两组滚轮33分别通过固定轴连接于存料斗21的相对两侧,滚轮33与固定轴转动连接,固定轴与存料斗21焊接,且两组滚轮33分别和两根导轨32滚动连接。

41.参照图4和图5,多组驱动组件34用于驱动存料斗21沿下模体121的轴向方向移动,

本实施例中驱动组件34为两组,驱动组件34包括伺服电机341、驱动螺杆342以及固定条343,固定条343与存料斗21焊接;伺服电机341与支撑架31螺栓连接,且伺服电机341输出轴的轴向与下模体121的轴向方向一致,驱动螺杆342一端与伺服电机341输出轴通过联轴器同轴连接,另一端与支撑架31转动连接,且驱动螺杆342与固定条343螺纹连接。

42.本技术实施例一种短驳桩生产设备的实施原理为:将上模盖122从下模体121上取下,然后拧动双向螺杆1331,双向螺杆1331通过套筒1332带动圆形隔板132沿下模体121的轴向运动,直至成型空腔的长度大于短驳桩骨架01的长度,然后将短驳桩骨架01放入成型空腔中,再次拧动双向螺杆1331,双向螺杆1331通过套筒1332带动圆形隔板132与短驳桩骨架01两端抵接。

43.通过外设的混凝土泵入装置持续向存料斗21中泵入混凝土,同时,外接电源为伺服电机341和步进电机工作提供电能,伺服电机341输出轴带动驱动螺杆342转动,驱动螺杆342通过固定条343向存料斗21施力,存料斗21向滚轮33施力使得滚轮33沿着导轨32的长度方向滚动,存料斗21沿导轨32长度方向移动的同时带动过料筒22移动。

44.同时,数控电机23输出轴带动转动轴241转动,转动轴241带动两个扇形隔料区242转动,直至扇形容料腔243的内腔与存料斗21内腔连通,由于扇形容料腔243的空间始终保持一致,因此每次进入扇形容料腔243内的混凝土量保持一致,存料斗21内腔中的混凝土进入扇形容料腔243中的同时转动轴241继续转动,扇形隔料区242推动混凝土在过料筒22中运动,直至容纳有混凝土的扇形容料腔243的内腔通过过料筒22下端出料口与外界连通,然后落入下模体121的成型空腔中,直至多个成型空腔中的混凝土注入完毕,将上模盖122扣合于下模体121上并用螺栓固定,然后通过离心机11驱动成型模具12旋转离心成型即可。

45.待混凝土凝固后,打开上模盖122再次拧动双向螺杆1331取出短驳桩即可;清洗时,将存料斗21中的混凝土替换为清洗用水即可。

46.第二方面,本技术实施例公开一种短驳桩生产工艺,包括如下工艺步骤:s1:开模放芯:打开成型模具12,调节分隔组件13,使得成型空腔长度大于短驳桩骨架01长度,然后将短驳桩骨架01放入成型空腔中,再次调节分隔组件13,将短驳桩骨架01抵紧固定;s2:等量注浆:水平移动机构3控制布料机构2整体沿成型模具12长度方向移动,布料机构2移动的同时,外接混凝土注入设备向存料斗21内腔中注入混凝土,数控电机23使多相位出料单元24于过料筒22中转动以实现周期性进料和出料,且在相邻两次出料的间隔时间段,过料筒22越过分隔组件13所在长度区间,且每次出料的混凝土量一致;s3:合模离心:合上成型模具12,离心机11驱动成型模具12旋转,使得注入成型空腔中的混凝土依附在短驳桩骨架01上形成空心柱状混凝土层;s4:凝固脱模:待混凝土凝固后,打开成型模具12,然后调节分隔组件13,再将短驳桩从成型空腔中取出。

47.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1