大面积超耐磨混凝土地坪施工方法与流程

1.本发明属于建筑施工技术领域,具体涉及一种大面积超耐磨混凝土地坪施工方法

背景技术:

2.伴随着中国经济的高速发展,轻工业的发展得到了飞速提升。轻工业的发展以流水线生产为主,其生产厂房建设规模不断扩大,动辄使用几万平甚至十几万平的生产厂房。地坪作为建筑物的一个重要功能构件,其工程质量严重影响建筑物未来的使用功能。特别是电池生产车间、硅片生产车间、电池组件车间、电子产品生产车间、精密仪器生产车间商场应用场合,对建筑地坪质量要求高,经常带有耐磨、耐腐蚀、硬化、洁净等附加要求。

3.在面对工期紧,地坪质量要求高的情况下,现有的技术方法在实施的过程中,混凝土地坪易出现龟裂、脱皮、起砂、磨损、腐蚀、易污染以及光洁度不够等问题。这将会影响地坪的使用功能。

技术实现要素:

4.为了解决现有技术中的上述问题,即在工期紧张的条件下,本发明提供了一种大面积超耐磨混凝土地坪施工方法。

5.一种大面积超耐磨混凝土地坪施工方法,该方法包括以下步骤:

6.步骤s1:地坪基层清理;

7.步骤s2:地坪分仓;

8.步骤s3:依据分仓尺寸,进行钢筋绑扎、侧模安装以及传力杆安装;

9.步骤s4:跳仓浇筑;

10.步骤s5:金刚砂下面层施工,金刚砂拌合料撒布的时机应根据施工气温、混凝土配合比等因素随时调整。使用金刚砂撒布装置进行施工。作为优化,本步骤包括以下子步骤:

11.步骤s51:第一次撒布量是全部用量的2/3,金刚砂吸收一定的水份后,再用墁刀机碾磨分散并与基层混凝土浆结合在一起。

12.步骤s52:第二次撒布时,先针对其表面采用靠尺或刮杠进行水平度测量,并对第一次撒布不平处进行必要的调整,第二次撒布方向应与第一次撒布的方向垂直施工。撒布量为全部用量的1/3,撒布后立即抹平,墁光,并重复墁光机作业至少两次。墁光机作业时应纵横向交错进行,均匀有序,防止材料聚集。边角处用木抹子及时处理。

13.步骤s53:面层材料硬化,使用墁光机进行时应纵横交错3次以上馒抹。金刚砂地坪的平整度要求为使用2m靠尺检查,偏差不大于3mm。

14.步骤s6:养护切缝;

15.步骤s7:超耐磨耐腐蚀层:超耐磨耐腐蚀面层需要在基层混凝土强度达到20mpa以上时才能施工,一般需在地面混凝土养护14天以后才能进行。作为优化,本步骤包括以下子步骤:

16.步骤s71:地面打磨吸尘:为了使超耐磨耐腐蚀地面达到较为理想的使用效果,要

求对基面整体检查,对起壳、龟裂、麻面、疏松、油污,等现象进行综合处理,使用12头地面混凝土研磨机对基面进行整体打磨,干湿两用吸尘器进行清扫,以使工作面达到基本平整、干燥、清洁的效果;

17.步骤s72:分仓缝处理:将分仓缝切割成5mm

×

70mm缝隙,采用柔性材料灌缝。在分仓缝两侧各500mm范围内粘贴玻纤布(两布三涂)。用无溶剂环氧主剂,固化剂(a、b组份)配合调成胶料,粘贴玻玻纤维布二层。玻璃纤维布应剪边,先在基层上均匀涂刷一层衬布胶料,随即衬上一层玻纤布。玻璃布必须贴实,赶净气泡,其上再涂一层胶料,胶料应饱满、固化24h,修整表面后再按上述程序铺衬第二层玻纤布;

18.步骤s73:涂刷环氧封闭底涂层:地面清理完毕,分仓缝处理完毕后,涂刷0.1mm环氧底涂层一道,封闭混凝土表面,无溶剂型底漆渗透地面,使环氧底漆与地面紧密一体。

19.步骤s74:环氧中涂层涂刷:底涂层施工完毕,养护时间不少于6小时,可以进行环氧中涂层施工。施工前先使用地面研磨机对底涂层进行一次打磨,并清理干净。将无溶剂型中涂主材,固化剂按比例混合,充分搅拌均匀,随拌随用,不得超过30min。用带齿镘刀全面馒刮,使地坪表面平整。环氧中涂层分3遍施工,每遍施工都要在上一层施工完成并养护6小时后,施工前先对前一层基面进行打磨清理,目的在于进一步修补,找平地面,为面漆施工做好准备;

20.步骤s75:自流平面涂层施工:中涂层完成固化后,封闭施工区域,不允许闲杂人员进入,重新打磨清理地面,仔细检查,铲除表面颗粒,修补地面缺陷,用吸尘器吸尘、清洁地面进行面涂施工。先将环氧彩砂自流平面漆主材搅拌均匀,然后按比例将固化剂加入主材桶中,充分搅拌均匀后,用专用镘刀镘平或喷涂,注意施工方向和施工间隔,搅拌桶桶底涂料若发现有固化块时,必须停止使用并更换搅拌桶,加入固化剂后的面涂必须在30分钟内使用完毕;

21.步骤s76:聚氨酯超耐磨面层:自流平面层完全凝固硬化后,再进行最后一次打磨清理,用吸尘器吸尘清洁地面。选用透明聚氨酯超耐磨抗刻划面漆a:b:c三组份均匀搅拌,配料前要先将各组分精确称量,以避免因沉淀分层造成的色差、配比错误等状况。充分搅拌,把搅拌好材料倒于地面,批刀均匀批刮于地面,后使用辊筒辊涂施工一道,施工时要用力均匀,铺料均匀,并注意防止前后间隔过长造成施工接痕。

22.本发明的有益效果在于:

23.1、通过本发明的施工方法得到的混凝土地坪具有很高的超耐磨性能与强度,抗裂与抗腐蚀性能显著提高且表面平整光洁;

24.2、本工法使用金刚砂撒布装置进行施工,效率大大提高,且撒布的金刚砂更加均匀;

25.3、本工法采用通过合理分仓,减少了施工缝的设置,提高工程质量,降低施工成本;4、本工法采用绿色施工方法,减少矿物能源对环境的污染;

附图说明

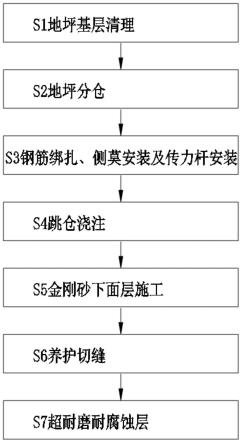

26.图1为本发明一种实施例的地坪施工方法的流程图;

27.图2为本发明一种实施例中地坪混凝土跳仓区段划分与施工顺序示意图;

28.图3为本发明一种实施例中金刚砂撒布装置的结构示意图;

29.图4-1、图4-2为本发明一种实施例中地面分隔缝切缝布置图。

30.图中:1-切割缝,2-切割缝,3-切割缝,4-切割缝

具体实施方式

31.下面将结合本发明实施例中的附图和实施例对本发明做进一步地说明,但本发明的保护范围并不仅限于此。

32.如图1所示,本发明的大面积超耐磨混凝土地坪施工方法包括以下步骤:

33.步骤s1:地坪基层清理;

34.本实施例的工程规模为:厂房占地面积约40000平方米的电池厂房,厂房面积大,对地坪的耐磨耐腐蚀要求高。

35.地坪基层采用300mm级配砂石填筑,按规范要求分层夯实压实系数不小于0.97,基层平整处理,在施工过程中抄平、放线,做好标高控制,基层平整度满足规范要求。

36.步骤s2:地坪分仓;

37.按照混凝土裂缝控制理论,分仓尺寸不宜大于40m。参照现场实际情况:构件为混凝土地坪,自身无抗渗漏要求;混凝土厚度仅为200mm,内部配有双层双向φ10@200钢筋;混凝土台班供应量约500m3,班组台班最大生产能力1500

㎡

;施工图纸要求在柱中分缝。经项目部技术部门讨论决定,分仓尺寸为90m

×

13m,并参照临近钢柱位置进行调整。

38.按照工程地坪施工图纸,以厂房结构设计图纸参观走道一侧为基准划分为两个施工段、18个仓区,组织两个施工班组同时进行施工。具体划分与施工顺序如图2所示。每次混凝土浇筑施工斜向2个仓,相邻仓浇筑时间间隔不少于7d,依次按顺序完成整个地坪混凝土结构施工。

39.步骤s3:依据分仓尺寸,进行钢筋绑扎、侧模安装以及传力杆安装;

40.依据项目部确定的分仓尺寸,地面做90m

×

13m分仓缝,分仓缝处钢筋断开。地面抗震缝(地面变形缝)处钢筋完全断开。

41.混凝土侧模采用[18a槽钢施工,加固措施采用三角支撑和地锚钢筋@<500mm交错布置(三角支撑采用900mm长ф14钢筋和60mm长dn25钢管焊接制作;地锚用ф25钢筋,长度分别为500mm、700mm)。

[0042]

分仓缝为平头缝,连接处设置传力杆,采用φ20圆钢制作,长度为600mm,布置间距为300mm。传力杆埋入先浇筑地坪部分,端部要设置100mm长dn25pvc套管,套管端部使用纱布软填充。传力杆外露部分务必调整水平,并垂直于槽钢模板面,避免混凝土凝固硬化后拆模困难。

[0043]

步骤s4:跳仓浇筑;

[0044]

地坪混凝土强度等级为c30,采用臂式泵车浇筑。浇筑混凝土之前,在级配砂石基层上铺设一层2mm厚pe防潮层,既能防止地坪混凝土返潮,又能有效防止混凝土内水泥浆渗漏,保证混凝土的强度和密实度。混凝土浇筑时要求一次浇筑到位,浇筑标高略高于设计标高。用振捣棒充分振捣密实,直至混凝土不在下沉且表面不在冒气泡,确保充分提浆。

[0045]

为控制好混凝土表面的平整性,采用“伸缩臂激光整平机”进行整平。整平机通过设置在平衡梁两端的激光信号接收装置,对新浇筑的混凝土面以10次/秒的频率实时监测整平头的标高进行自动找平。靠近墙边、柱边等部位无法使用激光整平机的部位,人工采用

自制振动找平尺进行整平。

[0046]

步骤s5:金刚砂下面层施工,金刚砂拌合料撒布的时机应根据施工气温、混凝土配合比等因素随时调整。使用金刚砂撒布装置进行施工,如图3。金刚砂拌合料撒布的时机应根据施工气温、混凝土配合比等因素随时调整。过早撒布会使金刚砂沉入混凝土而失去效果;撒布太晚混凝土已凝固,会失去粘接力,使金刚砂拌合料无法与混凝土良好粘合而造成剥离。判别金刚砂拌合料撒布时间的方法是脚踩在新浇筑的混凝土上,混凝土面约下沉5mm时即可开始第一次撒布施工。墙、门、柱和模板等边线处水分消失较快,宜优先撒布施工,以防因失水而降低效果。

[0047]

本工程采用预拌成品金刚砂拌合料,使用金刚砂撒布装置均匀撒布在混凝土表面,用量5kg/

㎡

。撒布后立即用机械磨光机加装抹盘抹平,待人踩略有脚印时,去除抹盘使用双盘座驾式磨光机和镘抹圆盘,进行交叉破浆镘抹,重复磨光机作业。磨光机的转速及角度应视混凝土的硬化情况调整,磨光机作业时应纵横交错三次以上。耐磨地面的平整度要求<3mm/2m。要避免龟裂、脱皮、起砂现象。

[0048]

本步骤包括以下子步骤:

[0049]

步骤s51:第一次撒布量是全部用量的2/3,金刚砂吸收一定的水份后,再用墁刀机碾磨分散并与基层混凝土浆结合在一起。

[0050]

步骤s52:第二次撒布时,先针对其表面采用靠尺或刮杠进行水平度测量,并对第一次撒布不平处进行必要的调整,第二次撒布方向应与第一次撒布的方向垂直施工。撒布量为全部用量的1/3,撒布后立即抹平,墁光,并重复墁光机作业至少两次。墁光机作业时应纵横向交错进行,均匀有序,防止材料聚集。边角处用木抹子及时处理。

[0051]

步骤s53:面层材料硬化,使用墁光机进行时应纵横交错3次以上馒抹。金刚砂地坪的平整度要求为使用2m靠尺检查,偏差不大于3mm。

[0052]

步骤s6:养护切缝;

[0053]

金刚砂下面层施工后5~6h后进行覆盖棉毡洒水养护;养护24h后即可拆模;完工3d进行地面分隔缝的割缝工作。地面分隔缝切缝布置图如图4所示。横向分隔缝间距为9m,设置在柱轴线位置,缝宽5mm,深度为地面厚度的1/3即70mm;缝内采用柔性硅胶材料填充,防止分仓浇筑纵向长多过大出现收缩裂缝。切割分隔缝前应统一弹线,确保分隔缝顺直、整齐。

[0054]

步骤s7:超耐磨耐腐蚀层:超耐磨耐腐蚀面层需要在基层混凝土强度达到20mpa以上时才能施工,一般需在地面混凝土养护14天以后才能进行。作为优化,本步骤包括以下子步骤:

[0055]

步骤s71:地面打磨吸尘:为了使超耐磨耐腐蚀地面达到较为理想的使用效果,要求对基面整体检查,对起壳、龟裂、麻面、疏松、油污,等现象进行综合处理,使用12头地面混凝土研磨机对基面进行整体打磨,干湿两用吸尘器进行清扫,以使工作面达到基本平整、干燥、清洁的效果;

[0056]

步骤s72:分仓缝处理:将分仓缝切割成5mm

×

70mm缝隙,采用柔性材料灌缝。在分仓缝两侧各500mm范围内粘贴玻纤布(两布三涂)。用无溶剂环氧主剂,固化剂(a、b组份)配合调成胶料,粘贴玻玻纤维布二层。玻璃纤维布应剪边,先在基层上均匀涂刷一层衬布胶料,随即衬上一层玻纤布。玻璃布必须贴实,赶净气泡,其上再涂一层胶料,胶料应饱满、固

化24h,修整表面后再按上述程序铺衬第二层玻纤布;

[0057]

步骤s73:涂刷环氧封闭底涂层:地面清理完毕,分仓缝处理完毕后,涂刷0.1mm环氧底涂层一道,封闭混凝土表面,无溶剂型底漆渗透地面,使环氧底漆与地面紧密一体。

[0058]

步骤s74:环氧中涂层涂刷:底涂层施工完毕,养护时间不少于6小时,可以进行环氧中涂层施工。施工前先使用地面研磨机对底涂层进行一次打磨,并清理干净。将无溶剂型中涂主材,固化剂按比例混合,充分搅拌均匀,随拌随用,不得超过30min。用带齿镘刀全面馒刮,使地坪表面平整。环氧中涂层分3遍施工,每遍施工都要在上一层施工完成并养护6小时后,施工前先对前一层基面进行打磨清理,目的在于进一步修补,找平地面,为面漆施工做好准备;

[0059]

步骤s75:自流平面涂层施工:中涂层完成固化后,封闭施工区域,不允许闲杂人员进入,重新打磨清理地面,仔细检查,铲除表面颗粒,修补地面缺陷,用吸尘器吸尘、清洁地面进行面涂施工。先将环氧彩砂自流平面漆主材搅拌均匀,然后按比例将固化剂加入主材桶中,充分搅拌均匀后,用专用镘刀镘平或喷涂,注意施工方向和施工间隔,搅拌桶桶底涂料若发现有固化块时,必须停止使用并更换搅拌桶,加入固化剂后的面涂必须在30分钟内使用完毕;

[0060]

步骤s76:聚氨酯超耐磨面层:自流平面层完全凝固硬化后,再进行最后一次打磨清理,用吸尘器吸尘清洁地面。选用透明聚氨酯超耐磨抗刻划面漆a:b:c三组份均匀搅拌,配料前要先将各组分精确称量,以避免因沉淀分层造成的色差、配比错误等状况。充分搅拌,把搅拌好材料倒于地面,批刀均匀批刮于地面,后使用辊筒辊涂施工一道,施工时要用力均匀,铺料均匀,并注意防止前后间隔过长造成施工接痕。

[0061]

本发明的大面积地坪施工方法,与现有技术相比,具有以下效果:

[0062]

1、通过本发明的施工方法得到的混凝土地坪具有很高的超耐磨性能与强度,抗裂与抗腐蚀性能显著提高且表面平整光洁;

[0063]

2、本工法使用金刚砂撒布装置进行施工,效率大大提高,且撒布的金刚砂更加均匀;

[0064]

3、本工法采用通过合理分仓,减少了施工缝的设置,提高工程质量,降低施工成本;

[0065]

4、本工法采用绿色施工方法,减少矿物能源对环境的污染;

[0066]

以上仅为本发明的实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,均应包含在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1