一种装配箱密肋楼盖及其施工方法与流程

1.本技术涉及建筑技术领域,尤其是涉及一种装配箱密肋楼盖及其施工方法。

背景技术:

2.装配箱混凝土空心楼盖由预制装配箱与现浇密肋梁复合而成,属于半装配化的大跨结构施工,它同时具备装配式和现浇两种楼盖结构的特点,施工工艺简化,工作性能优良、综合经济效益好等优点,具有良好的应用前景,住建部也出台《装配箱混凝土空心楼盖结构技术规程》(jgj/t 207-2010),明确了构造规定和设计规定,为装配箱混凝土空心楼盖的应用发展提供了技术支撑。目前,对于装配箱混凝土空心楼盖的研究还存在进一步解决的问题,如安装及固定问题,装配箱安装及固定方法不佳,在施工过程中装配箱易偏移,从而导致装配箱之间的肋梁宽度偏窄或偏宽,引起质量问题。

技术实现要素:

3.为了使装配箱混凝土空心楼盖在施工过程中更加稳固和不易偏移,加大装配箱混凝土空心楼盖体系的应用推广,本技术拟针对当前产品存在的问题开展装配箱混凝土空心楼盖结构及施工关键技术研究,以期形成更加安全、高效、可靠、经济的装配箱混凝土空心密肋楼盖施工技术,本技术提供一种装配箱密肋楼盖及其施工方法。

4.本技术提供的一种装配箱密肋楼盖及其施工方法,采用如下的技术方案:一种装配箱密肋楼盖,包括箱形结构的芯模本体,所述芯模本体由一顶板、一底板和一侧壁筒组成,所述顶板顶面设有连接座,所述相邻芯模本体的连接座之间通过钢筋条连接;所述连接座设有若干个周向分布的卡槽,所述钢筋条设于卡槽内,连接座顶面设有卡槽上开口,卡槽上开口设有用于防止钢筋条脱出的挡部,钢筋条周边的卡槽空间内填充有水泥砂浆,连接座侧面设有卡槽侧开口,卡槽侧开口到连接座中部方向为卡槽的长度方向,卡槽上沿着卡槽长度方向设有若干个分割卡槽的阻断槽,阻断槽插设有功能组件,功能组件是橡胶垫块或用于抵接钢筋条端部的砖块,顶板底面设有用于插接橡胶垫块的嵌合凸模。

5.通过采用上述技术方案,在装配箱即芯模本体的上部设置连接座,通过钢筋条插接在连接座内,使各芯模本体在混凝土浇筑前先由钢筋条进行初步的连接固定,加强了装配箱的定位效果,避免施工过程中装配箱位移;同时,在双向板施工中为解决空心楼盖空心率低、预应力配筋过多造价高等问题,还采用肋宽变化的铺设方法,楼盖层中靠近主肋梁的次肋梁宽度可以设置的更小,即装配箱的相邻距离更小。因此,在采用同一标准长度的钢筋条时,本技术还可以通过钢筋条与阻断槽或砖块抵接情况判断相邻装配箱距离,以此验证不同肋梁宽度的施工要求,便于提高工程管理质量。另一方面,在吊装时,阻断槽内更换成橡胶垫块,橡胶垫块配入嵌合凸模后,加强了堆叠的两个顶板之间的位置牢固程度,同时采用较高的橡胶垫块,使上下相邻的顶板不接触,避免因为装配箱预制构件自重大,机械吊运容易磕碰或层间滑移损坏箱体的问题。

6.优选的,所述连接座中部设有卡接座和钢筋杆件,钢筋杆件两端分别设有折弯部,卡接座设有槽腔,槽腔顶面设有插接口,钢筋杆件一端的折弯部经插接口进入槽腔并在转动后卡设于槽腔内,钢筋杆件另一端的折弯部与设于芯模本体上方的现浇钢筋网层连接。

7.通过采用上述技术方案,钢筋杆件也可以在施工时就地取材制作,制作好的钢筋杆件直接插装入连接座中部设有的卡接座内,采用铁丝将竖立的钢筋杆件上端与现浇钢筋网层绑扎,可以固定现浇钢筋网层结构,避免其塌陷或凸出,提高现浇层质量。

8.优选的,所述底板设有外伸的锚固筋,锚固筋端部设有弯起部,底板中部设有泄水孔,底板外周下沿设有若干剪力齿槽。

9.通过采用上述技术方案,将锚固筋插接肋梁钢筋架,提高底板与现浇混凝土层的连接性,提高结构整体性。

10.优选的,所述底板底面沿周向设置有密封胶圈。

11.通过采用上述技术方案,密封胶圈可以提高底板与底模板之间的密封性,防止漏浆。

12.优选的,所述底板内侧面设有若干个吊运连接件,吊运连接件包括两个相对设置的立柱,两个立柱之间连接有钢筋段。

13.通过采用上述技术方案,吊运连接件可以为底板在施工过程中的吊运提供便利。

14.优选的,所述侧壁筒是由四个壁面围合而成的矩形结构,两相对内壁面之间连接有定位绳。

15.通过采用上述技术方案,侧壁筒两相对内壁面之间连接有定位绳,解决装配箱侧壁筒作为肋梁结构梁的侧模,其自身的不稳定、易偏移,使肋梁钢筋保护层不足,甚至露筋的问题。

16.优选的,所述侧壁筒的上下侧均分别设有凸缘部,上下两个凸缘部之间固定有挡条,定位绳穿过挡条与一压紧件连接,压紧件与挡条之间设有弹簧,侧壁筒外壁面设有防水卷材层,定位绳中部设有延时伸展段。

17.通过采用上述技术方案,现浇混凝土层浇筑后,随着定位绳延时伸展段的伸长,定位绳失去对弹簧的束缚,弹簧在压紧件与挡条之间恢复伸长,使压紧件压向侧壁筒,作为薄板的侧壁筒在压紧件的作用下具有向外凸的趋势,使防水卷材层与现浇混凝土层紧密贴合,减轻装配箱混凝土空心楼盖的防渗漏和开裂问题。对管线预埋中管线穿过装配箱侧壁筒时的开孔起到方便可靠的密封效果。

18.优选的,所述延时伸展段设有密封筒体,密封筒体内设有可沿密封筒体长度方向滑动的左活塞和右活塞,左活塞和定位绳右段连接,右活塞和定位绳左段连接,左活塞和右活塞之间设有密封腔室,密封腔室中部的密封筒体设有充气阀口和排气阀口,排气阀口内螺纹连接有密封螺杆,密封螺杆与排气阀口之间设有微型出气通道。

19.通过采用上述技术方案,延时伸展段可以采用电子定时的切断装置,为控制成本本技术采用定位绳与密封筒体内的活塞连接,通过密封筒体内的气压降低,使定位绳往两侧伸展失去对弹簧的束缚,实现防水卷材层与现浇混凝土层的贴合防水效果。

20.优选的,所述密封螺杆的螺纹段设有胶带圈层。

21.通过采用上述技术方案,利用胶带圈层的圈数控制密封螺杆与排气阀口之间的出气量,控制延时伸展段的伸长时间。

22.一种如上所述的装配箱密肋楼盖的施工方法,包括以下步骤:施工准备:对装配箱预制构件进行进场质量检验,包括芯模本体的顶板、底板和侧壁筒等,并检查墙体或标注高及轴线;装配箱构件的吊装:将短钢管置于第一块顶板板底,在第二块顶板顶面阻断槽内插入橡胶垫块,然后将第二块顶板顶面朝下与第一块顶板堆叠,使橡胶垫块配入第一块板底面的嵌合凸模内,底板堆叠时则在底板之间放置垫板,堆叠多块顶板或底板后采用专用吊装工具用吊环将钢管套住,垂直起吊将板件吊装到堆放或施工位置;铺设底板模板:底模板满堂铺设;放装配箱位置线:在已验收合格的底模板上,根据施工图纸的轴线尺寸,弹出肋梁边线,即装配箱外边的位置线,以保证装配箱准确就位;装配箱暗箱位置应用红漆做出特殊标记,防止错放箱体;安装装配箱底板:在铺板前要检查所有的底板中间有预留泄水孔,对照箱型布置图纸,按照装配箱位置线进行底板布置;绑扎肋梁钢筋:按要求规范绑扎肋梁钢筋;铺设线管:包括在底板开孔安装接线盒、在侧壁筒开孔安装水平线管和在顶板上方的现浇混凝土层预留消防管道、给排水管道的预留洞口;安装装配箱侧壁筒:在装配箱底板上安装装配箱侧壁;安装装配箱顶板:对照箱型布置图纸,进行顶板安装,并在各顶板连接座的卡槽内装入钢筋条,使各芯模本体连接,然后根据肋梁宽度要求,在阻断槽插设砖块,以使砖块抵接住钢筋条,并根据抵接情况校验肋梁宽度是否符合施工要求,然后在卡槽内填充水泥砂浆;浇筑混凝土:在肋梁钢筋及顶板上方混凝土钢筋网层绑扎完后,进行砼浇注。

23.通过采用上述技术方案,提供了一种工艺操作简单,普工便可操作的装配箱密肋楼盖施工方法。同时其组件多可采用现场废旧材料制作,取材方便;相对其他芯模固定措施,简单,造价低,安全,工程质量可靠,为以后同类工程提供可靠的参考。

24.综上所述,本技术包括以下至少一种有益技术效果:1.本技术通过在装配箱即芯模本体的上部设置连接座,通过钢筋条插接在连接座内,使各芯模本体在混凝土浇筑前先由钢筋条进行初步的连接固定,加强了装配箱的定位效果,避免施工过程中装配箱位移。

25.2.本技术在吊装时,阻断槽内更换成橡胶垫块,橡胶垫块配入嵌合凸模后,加强了堆叠的两个顶板之间的位置牢固程度,同时采用较高的橡胶垫块,使上下相邻的顶板不接触,解决因为装配箱预制构件自重大,机械吊运容易磕碰或层间滑移损坏箱体的吊装问题。

26.本技术通过设于相对侧壁面之间定位绳的延时伸展,使压紧件压向侧壁筒,达到薄板的侧壁筒外凸,防水卷材层与现浇混凝土层紧密贴合,对管线预埋中管线穿过装配箱侧壁筒时的开孔起到方便可靠的密封效果。

附图说明

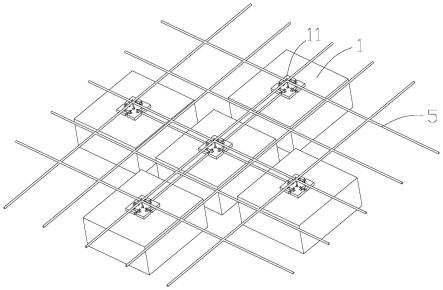

27.图1是本技术装配结构示意图。

28.图2是本技术连接座结构示意图。

29.图3是本技术顶板吊装结构示意图。

30.图4是本技术芯模本体结构示意图。

31.图5是图4中的a部放大示意图。

32.附图标记说明:1、顶板;11、连接座;111、卡接座;112、钢筋杆件;113、折弯部;114、槽腔;115、插接口;12、钢筋条;13、卡槽;131、挡部;132、阻断槽;14、功能组件;15、嵌合凸模;2、底板;21、锚固筋;211、弯起部;22、剪力齿槽;23、吊运连接件;24、外槽;3、侧壁筒;31、定位绳;32、凸缘部;33、挡条;34、压紧件;35、弹簧;36、密封筒体;361、左活塞;362、右活塞;363、密封腔室;364、充气阀口;365、排气阀口;366、密封螺杆;367、胶带圈层;4、防水卷材层;5、现浇钢筋网层。

具体实施方式

33.以下结合附图1-5对本技术作进一步详细说明。

34.参照图1-5,本技术实施例公开一种装配箱密肋楼盖,包括箱形结构的芯模本体,芯模本体由一顶板1、一底板2和一侧壁筒3组成,顶板1顶面设有连接座11,连接座11与顶板1为一体成型,相邻芯模本体的连接座11之间通过钢筋条12连接。连接座11设有4个周向90度平均分布的卡槽13,钢筋条12设于卡槽13内,连接座11顶面设有卡槽13上开口,钢筋条12从卡槽13上开口进入卡槽13内,卡槽13上开口设有用于防止钢筋条12脱出的挡部131,钢筋条12周边的卡槽13空间内填充有水泥砂浆,水泥砂浆将钢筋条12限制在挡部131下方,防止钢筋条12脱出。连接座11侧面设有卡槽13侧开口,钢筋条12从卡槽13侧开口穿出与相邻的下一个芯模本体的卡槽13连接。卡槽13侧开口到连接座11中部方向为卡槽13的长度方向,卡槽13上沿着卡槽13长度方向设有一个分割卡槽13的阻断槽132,阻断槽132插设有功能组件14,功能组件14是橡胶垫块或用于抵接钢筋条12端部的砖块,顶板1底面设有用于插接橡胶垫块的嵌合凸模15,功能组件14为可拆卸更换的组件,用作支撑功能时,采用可以反复多次回收利用的橡胶垫块,在同一卡槽13内的阻断槽132均可以装上橡胶垫块。而功能组件14用作抵接作用时,就地取材采用砖块,同一个卡槽13一般只装入一个砖块。

35.参照图2,连接座11中部设有卡接座111和钢筋杆件112,钢筋杆件112两端分别设有l形折弯部113,卡接座111设有槽腔114,槽腔114顶面设有插接口115,钢筋杆件112一端的l形折弯部113经插接口115进入槽腔114并在转动后卡设于槽腔114内,钢筋杆件112另一端的l形折弯部113与设于芯模本体上方的现浇钢筋网层5连接。采用双l形折弯结构的钢筋杆件112是为了方便取材,除此之外还可以采用其他如s形、z形等其他形状的钢筋杆件112。

36.参照图4,底板2设有外伸的锚固筋21,锚固筋21为设于底板2成型中埋设的横纵筋条,锚固筋21端部设有弯起部211,底板2中部设有泄水孔,底板2外周下沿设有若干剪力齿槽22。底板2底面沿周向设置有密封胶圈。底板2内侧面设有若干个吊运连接件23,吊运连接件23包括两个相对设置的立柱,两个立柱之间连接有钢筋段。

37.参照图4-5,侧壁筒3是由四个壁面围合而成的矩形结构,两相对内壁面之间连接有定位绳31。侧壁筒3的上下侧均分别设有凸缘部32,凸缘部32上部设有扣接部,扣接部为侧壁筒3的矩形边缘,顶板1和底板2均设有与扣接部扣合的外槽24,在定位绳31向内施加拉力时,侧壁筒3扣接部被顶板1和底板2外槽24挡住,使侧壁筒3不向内剧烈凹陷。上下两个凸缘部32之间固定有挡条33,定位绳31穿过挡条33与一压紧件34连接,压紧件34与挡条33之

间设有弹簧35,侧壁筒3外壁面设有防水卷材层4,防水卷材层4可以采用粘接铺设。定位绳31中部设有延时伸展段,延时伸展段设有密封筒体36,密封筒体36内设有可沿密封筒体36长度方向滑动的左活塞361和右活塞362,定位绳31右段穿过右活塞362后连接于左活塞361,定位绳31左段穿过左活塞361连接于右活塞362,如果采用简单密封,定位绳31穿过密封筒体36位置,也会产生一定泄气情况。左活塞361和右活塞362之间设有密封腔室363,密封腔室363中部的密封筒体36设有充气阀口364和排气阀口365,排气阀口365内螺纹连接有密封螺杆366,密封螺杆366的螺纹段设有胶带圈层367。密封螺杆366与排气阀口365之间留有微型出气通道。

38.一种如上的装配箱密肋楼盖的施工方法,包括以下步骤:施工准备:对装配箱预制构件进行进场质量检验,包括芯模本体的顶板1、底板2和侧壁筒3等,主要检查产品出厂合格证书、试验报告、装配箱的表面质量,检查有无裂缝、缺损。并检查墙体或标注高及轴线。

39.装配箱构件的吊装:装配箱构件到达施工现场后应使用塔吊等起重设备进行吊装。将短钢管置于第一块顶板1板底,钢管距板外边100mm,在第二块顶板1顶面阻断槽132内插入橡胶垫块,然后将第二块顶板1顶面朝下与第一块顶板1堆叠,使橡胶垫块配入第一块板底面的嵌合凸模15内,底板2堆叠时则在底板2之间放置垫板,堆叠多块顶板1或底板2后采用专用吊装工具用吊环将钢管套住,垂直起吊将板件吊装到堆放或施工位置,堆放场地应事先抄平、整实。装配箱应按照不同型号、规格分类堆放。在每块板的四角应放置垫木且板的堆放高度宜不大于八层。

40.铺设底板2模板:底模板满堂铺设;密肋梁空心楼盖的跨度大于6m时,模板起拱设置。如图纸无明确规定时,起拱高度按短跨尺寸的1/400设置。

41.放装配箱位置线:在已验收合格的底模板上,根据施工图纸的轴线尺寸,弹出肋梁边线,即装配箱外边的位置线,以保证装配箱准确就位;装配箱暗箱位置应用红漆做出特殊标记,防止错放箱体。

42.粘贴密封胶条:为了避免运输时底板2胶带圈层367破损,本实施例将胶带圈层367的布置放在施工现场,具体的在底模板上,按照已弹好的肋梁边线装配箱外边线向内侧偏移30mm粘贴20mm

×

10mm宽

×

厚规格的海绵单面胶条,要求海棉胶条高压缩性、高弹性和低密度。也可以粘贴15mm

×

5mm宽

×

厚规格的双面胶带构成胶带圈层367。胶带圈层367应距离装配箱外边线尺寸一致,并与模板粘贴牢固。粘贴松动部位需用小铁钉钉牢。胶带圈层367可密闭模板与底箱之间的缝隙,防止装配箱的底板2与模板之间产生漏浆。

43.安装装配箱底板2:将其中设备吊钩与底板2吊运连接件23连接吊装底板2。在铺板前要检查所有的底板2中间有预留泄水孔,对照箱型布置图纸,按照装配箱位置线进行底板2布置。

44.绑扎肋梁钢筋:按要求规范绑扎肋梁钢筋;肋梁主筋及箍筋下料时须注意图纸对钢筋保护层厚度的要求,本实施例采用侧向保护层10mm,上下保护层厚25mm。

45.铺设线管,包括:在底板2开孔安装接线盒,水平预埋线管与装配箱施工可穿插进行。装配箱底板2摆放完成后,根据图纸将接线盒位置标出,如位于肋梁内则接线盒必须移至装配箱底板2内。接线盒位置用切割机在装配箱底板2上开洞,洞口比接线盒稍大一些。开洞时一定注意

200mm之间。混凝土浇捣应垂直于主龙骨方向进行,再向两边浇捣,或垂直于主粱由粱的任一端向中部同时浇捣。肋梁部位采用插入式振捣器振捣。插入式振捣棒要快插慢拔,插点呈梅花形布置,按顺序进行。移动间距不大于振捣棒作用半径的1.5倍,振捣上一层时插入下一层混凝土5cm以消除两层间的接缝。振捣时间以混凝土表面出现浮浆及不出现气泡、下沉为宜。梁侧及梁底部位要振捣密实,振捣时不得触动钢筋和预埋件。梁、柱节点钢筋较密时要用小直径振捣棒振捣,并加密振点。浇筑板的混凝土虚铺厚度要略大于板厚,振捣完毕后用1.5~4m刮尺刮平。在振捣过程中如出现爆箱时,对此部位下的模板支架采取加固措施,增设斜杆,形成格构柱形式,即由几根立杆组成,在立杆组四面由下向上连续设置斜杆,每步一斜杆。现浇层的振捣要采用平板振动器,确定震捣密实。浇筑空心砼时,砼入模应分两次入模,即首先浇筑实心肋梁处的砼,采用小振动捧插入砼浆溢出肋梁处;第二次浇筑空心板芯模上的叠合层150mm厚。浇筑混凝土时应边观察修整边浇筑。

53.混凝土浇筑完成要防止混凝土水分过早蒸发,早期宜采用塑料薄膜等覆盖的养护方法,并按照《混凝土结构工程施工质量验收规范》(gb 50204—2015)的要求进行混凝土养护,浇筑完梁、板后在12小时以内对混凝土加以覆盖并保湿养护,养护时间不少于14d。

54.试块制作:每浇筑100m3的同配合比的混凝土,至少取样一次。

55.模板及支架的拆除:在结构同条件养护的试块试件及强度试压报告达到规范要求按规定的拆模强度后,对板底模、梁、柱侧模进行拆除。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1