一种可调式梁模板结构的制作方法

1.本实用新型建筑施工技术领域,具体涉及一种可调式梁模板结构。

背景技术:

2.梁模板是建筑施工的重要结构件。梁的下面一般是架空的,梁的特点是跨度大、宽度小而高度大。梁模板结构主要包括位于上层的覆膜多层板,覆膜多层板的下方设置支撑龙骨,支撑龙骨包括主龙骨和次龙骨,其中,主龙骨为承重龙骨,次龙骨为不承重龙骨,次龙骨固定在主龙骨上,利用主龙骨的稳固和拓展作用增加固定点位,支撑龙骨的下方设置可调拖撑,可调拖撑下方设置立柱。使用时,通过(强度、刚度和挠度)测算得到梁模板的需要高度,由可调拖撑转动调节运动转化为高度方向的直线运动达到所需高度。

3.现有的梁模板结构的可调拖撑在调节高度时,需要现场多人配合调整,即至少一个手持量尺、另一个转动可调拖撑,操作较为繁琐。

技术实现要素:

4.本实用新型目的是提供一种可调式梁模板结构,解决背景中的问题,方便的调节至所需高度。

5.为了实现以上目的,本实用新型采用的技术方案为:一种可调式梁模板结构,包括覆膜多层板,覆膜多层板的下方设置支撑龙骨;所述的支撑龙骨包括主龙骨和次龙骨;支撑龙骨之间通过防水螺钉或螺杆或螺栓连接;支撑龙骨的下方设置可调拖撑,可调拖撑下方设置立柱,所述的可调拖撑包括其顶部设置的与主龙骨宽度一致的支撑槽,所述的主龙骨置于所述的支撑槽中,位于立柱的顶部设置支撑平板,所述的可调拖撑立置于所述的支撑平板上,支撑槽的两侧设置限位支撑板,限位支撑板上开设限位支撑条形孔,限位支撑条形孔中置有直尺,直尺的“0”刻度位与支撑平板的上板面平齐。

6.进一步的,所述的直尺上下可移式的插置于限位支撑条形孔中。

7.进一步的,限位支撑条形孔的孔宽等于直尺的厚度,限位支撑条形孔的孔长等于直尺的宽度。

8.再进一步的,所述的覆膜多层板为10-15mm厚双面覆膜多层板;所述的次龙骨采用木方,主龙骨采用钢管。

9.再进一步的,梁模板结构的梁模板本体包括梁侧模板、梁底模板,所述的梁侧模板、梁底模板均为覆膜多层板。

10.本实用新型的技术效果在于:本实用新型结构基于现有的螺套、螺柱的转动配合的可调拖撑的基础上,通过可调拖撑的转动形成的上下高度调节。现场只需单人将直尺插置于支撑槽的两侧限位支撑条形孔中,由于限位支撑条形孔是设置于支撑槽的两侧的限位支撑板上,这样直尺的布置不会干涉到可调拖撑的转动操作、以及可调拖撑上下两侧的部件的布置,使用时由于直尺随可调拖撑的转动得到有效限位且直尺的“0”刻度位与支撑平板的上板面平齐,单人转动可调拖撑,配合识取直尺上的刻度即可方便的调节至所需高度。

附图说明

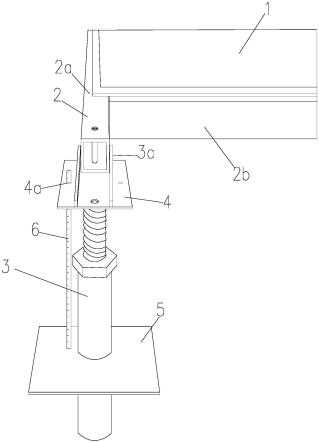

11.图1是本实用新型的第一实施例的结构图;

12.图2是本实用新型的第二实施例的结构图。

具体实施方式

13.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

14.本实用新型的一种可调式梁模板结构,包括覆膜多层板1,覆膜多层板1的下方设置支撑龙骨2;所述的支撑龙骨2包括主龙骨2a和次龙骨2b;支撑龙骨2之间通过防水螺钉或螺杆或螺栓连接;支撑龙骨2的下方设置可调拖撑3,可调拖撑3下方设置立柱,所述的可调拖撑3包括其顶部设置的与主龙骨2a宽度一致的支撑槽3a,所述的主龙骨2a置于所述的支撑槽3a中,位于立柱的顶部设置支撑平板5,所述的可调拖撑3立置于所述的支撑平板5上,支撑槽3a的两侧设置限位支撑板4,限位支撑板4上开设限位支撑条形孔4a,限位支撑条形孔4a中置有直尺6,直尺6的“0”刻度位与支撑平板5的上板面平齐。

15.本实用新型结构基于现有的螺套、螺柱的转动配合的可调拖撑3的基础上,通过可调拖撑3的转动形成的上下高度调节。现场只需单人将直尺6插置于支撑槽3a的两侧限位支撑条形孔4a中,由于限位支撑条形孔4a是设置于支撑槽 3a的两侧的限位支撑板4上,这样直尺6的布置不会干涉到可调拖撑3的转动操作、以及可调拖撑3上下两侧的部件的布置,使用时由于直尺6随可调拖撑3 的转动得到有效限位且直尺6的“0”刻度位与支撑平板5的上板面平齐,单人转动可调拖撑,配合识取直尺6上的刻度即可方便的调节至所需高度。

16.参照图1,本实用新型的第一实施例,即直尺6的“0”刻度位与支撑平板 5的上板面平齐,但是(两者)不相接,直尺6随着可调拖撑3的转动在限位支撑条形孔4a中伸缩,通过直尺6上部与限位支撑板4的平齐刻度即可确定的调节至所需高度。这个方案适用直尺6为钢尺的基本无损耗材质。

17.进一步的,参照图2,本实用新型的第二实施例,所述的直尺6上下可移式的插置于限位支撑条形孔4a中。这个方案可以先将直尺6向上拉出一定距离,转动可调拖撑3调节至大致所需高度,再下压直尺6至直尺6的“0”刻度位与支撑平板5的上板面平齐,再微调的转动可调拖撑3即可至所需高度。这个方案对直尺6的材料要求不高,对于塑质的存在损耗材质也可适用。

18.进一步的,限位支撑条形孔4a的孔宽等于直尺6的厚度,限位支撑条形孔4a 的孔长等于直尺6的宽度。

19.由于限位支撑板4是有确定的一定厚度的,这种结构,直尺6的限位效果更好,直尺6的水平方向基本无位移偏差,基本上仅沿竖直方向上下平移。

20.再进一步的,所述的覆膜多层板1为10-15mm厚双面覆膜多层板;所述的次龙骨2b采用木方,主龙骨采用钢管。

21.再进一步的,梁模板结构的梁模板本体包括梁侧模板、梁底模板,所述的梁侧模板、梁底模板均为覆膜多层板1。

22.一种可调式梁模板结构的施工工艺,包括如下步骤:

23.1)、梁模板荷载标准值计算;

24.2)、梁侧模板面板的抗弯强度和刚度计算;

25.3)、梁侧模板内外楞承受梁侧模板传递的荷载的计算;

26.4)、穿梁螺栓的标准计算;

27.5)、梁底模板抗弯强度和挠度计算;

28.6)、梁底支撑载荷的计算;

29.7)、转动所述的可调拖撑3带动限位支撑条形孔4a上的直尺6同步转动调整至所需高度。

30.具体的一个实施例:

31.1)、梁模板荷载标准值计算

32.1.1)、梁侧模板荷载

33.强度验算新浇混凝土侧压力和倾倒混凝土时产生的荷载;挠度验算新浇混凝土侧压力。

34.f=γh

35.其中,γ

‑‑

混凝土的重力密度,取24.000kn/m3;

36.t

‑‑

新浇混凝土的初凝时间,可按现场实际值取,输入0时系统按 200/(t+15)计算,得5.714h;

37.t

‑‑

混凝土的入模温度,取20.000℃;

[0038]v‑‑

混凝土的浇筑速度,取1.500m/h;

[0039]h‑‑

混凝土侧压力计算位置处至新浇混凝土顶面总高度,取0.900m;

[0040]

β1‑‑

外加剂影响修正系数,取1.200;

[0041]

β2‑‑

混凝土坍落度影响修正系数,取1.150。

[0042]

根据以上两个公式计算的新浇筑混凝土对模板的最大侧压力f;

[0043]

分别计算得50.994kn/m2、21.600kn/m2,取较小值21.600kn/m2作为本实施例计算荷载。

[0044]

2)、梁侧模板面板的(抗弯强度和刚度)计算

[0045]

(梁侧模板)面板为受弯结构,需要验算其抗弯强度和刚度。强度验算新浇混凝土侧压力和倾倒混凝土时产生的荷载;挠度验算新浇混凝土侧压力。2.1)、强度计算

[0046]

跨中弯矩计算公式如下:

[0047][0048]

其中,w

‑‑

(梁侧模板)面板的净截面抵抗矩,w=100

×

2.1

×

[0049]

2.1/6=73.5cm3;

[0050]m‑‑

(梁侧模板)面板的最大弯距(n

·

mm);

[0051]

σ

‑‑

(梁侧模板)面板的弯曲应力计算值(n/mm2)

[0052]

[f]

‑‑

(梁侧模板)面板的抗弯强度设计值(n/mm2);

[0053]

按以下公式计算面板跨中弯矩:

[0054]

m=0.125ql2[0055]

其中,q

‑‑

作用在模板上的侧压力,包括:

[0056]

新浇混凝土侧压力设计值:q1=1.2

×1×

21.6

×

0.9=23.33kn/m;

[0057]

倾倒混凝土侧压力设计值:q2=1.4

×1×2×

0.9=2.52kn/m;

[0058]

q=q1+q2=23.328+2.520=25.848kn/m;

[0059]

计算跨度(内楞间距):l=350mm;

[0060]

(梁侧模板)面板的最大弯距m=0.125

×

25.848

×

3502=3.96

×

105n

·

mm;

[0061]

经计算得到,面板的受弯应力计算值:σ=3.96

×

105/7.35

×ꢀ

104=5.385n/mm2;

[0062]

(梁侧模板)面板的抗弯强度设计值:[f]=13n/mm2;

[0063]

(梁侧模板)面板的受弯应力计算值σ=5.385n/mm2小于(梁侧模板) 面板的抗弯强度设计值[f]=13n/mm2。

[0064]

2.2)、挠度验算

[0065][0066]q‑‑

作用在(梁侧)模板上的侧压力线荷载标准值:q=25.85n/mm;

[0067]

l

‑‑

计算跨度(内楞间距):l=350mm;

[0068]e‑‑

(梁侧模板)面板材质的弹性模量:e=9500n/mm2;

[0069]i‑‑

(梁侧模板)面板的截面惯性矩:i=100

×

1.8

×

1.8

×ꢀ

1.8/12=48.6cm4;

[0070]

(梁侧模板)面板的最大挠度计算值:ν=5

×

25.85

×

3504/(384

×

9500

×ꢀ

4.86

×

105)=1.094mm;

[0071]

(梁侧模板)面板的最大容许挠度值:[ν]=l/250=350/250=1.4mm;

[0072]

(梁侧模板)面板的最大挠度计算值ν=1.094mm小于面板的最大容许挠度值[ν]=1.4mm。

[0073]

3)、梁侧模板内外楞(承受梁侧模板传递的荷载)的计算

[0074]

3.1)、内楞计算

[0075]

内楞(木或钢)直接承受(梁侧)模板传递的荷载,按照均布荷载作用下的三跨连续梁计算。

[0076]

本实施例中,次龙骨采用木楞,截面宽度40mm,截面高度90mm,截面惯性矩i和截面抵抗矩w分别为:

[0077]

w=5

×

102×

2/6=166.67cm3;

[0078]

i=5

×

103×

2/12=833.33cm4;

[0079]

3.1.1)、内楞强度验算

[0080]

强度验算计算公式如下:

[0081][0082]

其中,σ

‑‑

内楞弯曲应力计算值(n/mm2);

[0083]m‑‑

内楞的最大弯距(n

·

mm);

[0084]w‑‑

内楞的净截面抵抗矩;

[0085]

[f]

‑‑

内楞的强度设计值(n/mm2)。

[0086]

按以下公式计算内楞跨中弯矩:

[0087]

m=0.101ql2[0088]

其中,作用在内楞的荷载,q=(1.2

×

21.6

×

0.9+1.4

×2×

0.9)

×ꢀ

1=25.85kn/m;

[0089]

内楞计算跨度(外楞间距):l=200mm;

[0090]

内楞的最大弯距:m=0.101

×

25.85

×

200.002=1.04

×

105n

·

mm;

[0091]

最大支座力:r=1.1

×

25.848

×

0.2=9.951kn;

[0092]

经计算得到,内楞的最大受弯应力计算值σ=1.04

×

105/1.67

×

105= 0.627n/mm2;

[0093]

内楞的抗弯强度设计值:[f]=17n/mm2;

[0094]

内楞最大受弯应力计算值σ=0.627n/mm2小于内楞的抗弯强度设计值 [f]=17n/mm2。

[0095]

3.1.2)、内楞的挠度验算

[0096][0097]

其中l

‑‑

计算跨度(外楞间距):l=500mm;

[0098]q‑‑

作用在模板上的侧压力线荷载标准值:q=25.85n/mm;

[0099]e‑‑

内楞的弹性模量:10000n/mm2;

[0100]i‑‑

内楞的截面惯性矩:i=8.33

×

106mm4;

[0101]

内楞的最大挠度计算值:ν=0.677

×

25.85

×

5004/(100

×

10000

×

8.33

×ꢀ

106)=0.131mm;

[0102]

内楞的最大容许挠度值:[ν]=500/250=2mm;

[0103]

内楞的最大挠度计算值ν=0.131mm小于内楞的最大容许挠度值 [ν]=2mm。

[0104]

3.2)、外楞计算

[0105]

外楞(木或钢)承受内楞传递的集中力,取内楞的最大支座力9.951kn,按照集中荷载作用下的三跨连续梁计算。

[0106]

本实施例中,外龙骨采用钢楞,截面惯性矩i和截面抵抗矩w分别为:

[0107]

截面类型为圆钢管48

×

3.0;

[0108]

外钢楞截面抵抗矩w=10.16cm3;

[0109]

外钢楞截面惯性矩i=24.38cm4;

[0110]

3.2.1)、外楞抗弯强度验算

[0111][0112]

其中σ

‑‑

外楞受弯应力计算值(n/mm2)

[0113]m‑‑

外楞的最大弯距(n

·

mm);

[0114]w‑‑

外楞的净截面抵抗矩;

[0115]

[f]

‑‑

外楞的强度设计值(n/mm2)。

[0116]

根据三跨连续梁算法求得最大的弯矩为m=f

×

a=2.036kn

·

m;

[0117]

其中,f=1/4

×q×

h=5.816,h为梁高为0.9m,a为次楞间距为350mm;

[0118]

经计算得到,外楞的受弯应力计算值:σ=2.04

×

106/1.02

×

104=200.347 n/mm2;

[0119]

外楞的抗弯强度设计值:[f]=205n/mm2;

[0120]

外楞的受弯应力计算值σ=200.347n/mm2小于外楞的抗弯强度设计值 [f]=205n/mm2。

[0121]

3.2.2)、外楞的挠度验算

[0122][0123]

其中e-外楞的弹性模量:206000n/mm2;

[0124]f‑‑

作用在外楞上的集中力标准值:f=5.816kn;

[0125]

l

‑‑

计算跨度:l=350mm;

[0126]

i-外楞的截面惯性矩:i=243800mm4;

[0127]

外楞的最大挠度计算值:

[0128]

ν=1.615

×

5815.800

×

350.003/(100

×

206000.000

×

243800.000)=0.080mm;

[0129]

根据连续梁计算得到外楞的最大挠度为0.08mm

[0130]

外楞的最大容许挠度值:[ν]=350/400=0.875mm;

[0131]

外楞的最大挠度计算值ν=0.08mm小于外楞的最大容许挠度值 [ν]=0.875mm.

[0132]

4)、穿梁螺栓的(标准)计算

[0133]

验算公式如下:

[0134]

n<[n]=f

×a[0135]

其中n

‑‑

穿梁螺栓所受的拉力;

[0136]a‑‑

穿梁螺栓有效面积(mm2);

[0137]f‑‑

穿梁螺栓的抗拉强度设计值,取170n/mm2;

[0138]

查表得:

[0139]

穿梁螺栓的直径:12mm;

[0140]

穿梁螺栓有效直径:9.85mm;

[0141]

穿梁螺栓有效面积:a=76mm2;

[0142]

穿梁螺栓所受的最大拉力:n=(1.2

×

21.6+1.4

×

2)

×

0.5

×

0.255=3.662 kn。

[0143]

穿梁螺栓最大容许拉力值:[n]=170

×

76/1000=12.92kn;

[0144]

穿梁螺栓所受的最大拉力n=3.662kn小于穿梁螺栓最大容许拉力值 [n]=12.92kn。

[0145]

5)、梁底模板(抗弯强度和挠度)计算

[0146]

(梁底模板)面板为受弯结构,需要验算其抗弯强度和挠度。计算的原则是按照(梁底)模板底支撑的间距和(梁底)模板面的大小,按支撑在底撑上的简支梁计算。

[0147]

强度验算(梁底)模板结构自重荷载、新浇混凝土自重荷载、钢筋自重荷载和振捣混凝土时产生的荷载;挠度验算(梁底)模板结构自重、新浇混凝土自重、钢筋自重荷载。

[0148]

本实施例中,(梁底)面板的截面惯性矩i和截面抵抗矩w分别为:

[0149]

w=600

×

18

×

18/6=3.24

×

104mm3;

[0150]

i=600

×

18

×

18

×

18/12=2.92

×

105mm4;

[0151]

5.1)、抗弯强度验算

[0152]

按以下公式进行面板抗弯强度验算:

[0153][0154]

其中,σ

‑‑

梁底模板的弯曲应力计算值(n/mm2);

[0155]m‑‑

计算的最大弯矩(kn

·

m);

[0156]

l

‑‑

计算跨度(梁底支撑间距):l=300.00mm;

[0157]q‑‑

作用在梁底模板的均布荷载设计值(kn/m);

[0158]

新浇混凝土及钢筋荷载设计值:

[0159]

q1:1.2

×

(24.00+1.50)

×

0.60

×

0.90

×

0.90=14.87kn/m;

[0160]

(梁底)模板结构自重荷载:

[0161]

q2:1.2

×

0.35

×

0.60

×

0.90=0.23kn/m;

[0162]

振捣混凝土时产生的荷载设计值:

[0163]

q3:1.4

×

2.00

×

0.60

×

0.90=1.51kn/m;

[0164]

q=q1+q2+q3=14.87+0.23+1.51=16.61kn/m;

[0165]

跨中弯矩计算公式如下:

[0166][0167]mmax

=1/8

×

16.61

×

0.32=0.187kn

·

m;

[0168]

σ=0.187

×

106/3.24

×

104=5.768n/mm2;

[0169]

梁底模面板计算应力σ=5.768n/mm2小于梁底模面板的抗压强度设计值[f]=13n/mm2。

[0170]

5.2)、挠度验算

[0171]

根据《建筑施工计算手册》刚度验算采用标准荷载,同时不考虑振动荷载作用。

[0172]

最大挠度计算公式如下:

[0173][0174]

其中,q

‑‑

作用在模板上的压力线荷载:

[0175]

q=((24.0+1.50)

×

0.900+0.35)

×

0.60=13.98kn/m;

[0176]

l

‑‑

计算跨度(梁底支撑间距):l=300.00mm;

[0177]e‑‑

面板的弹性模量:e=9500.0n/mm2;

[0178]

(梁底模)面板的最大允许挠度值:[ν]=300.00/250=1.200mm;

[0179]

(梁底模)面板的最大挠度计算值:ν=5

×

13.98

×

3004/(384

×

9500

×ꢀ

2.92

×

105)=0.532mm;

[0180]

(梁底模)面板的最大挠度计算值:ν=0.532mm小于(梁底模)面板的最大允许挠度值:[ν]=300/250=1.2mm。

[0181]

6)、梁底支撑(载荷)的计算

[0182]

本实施例梁底支撑采用方木。

[0183]

强度及抗剪验算(梁底)模板结构自重荷载、新浇混凝土自重荷载、钢筋自重荷载和振捣混凝土时产生的荷载;挠度验算模板结构自重、新浇混凝土自重、钢筋自重荷载。

[0184]

6.1)、荷载的计算:

[0185]

6.1.1)钢筋混凝土梁自重(kn/m):

[0186]

q1=(24+1.5)

×

0.9

×

0.3=6.885kn/m;

[0187]

6.1.2)(梁底)模板的自重线荷载(kn/m):

[0188]

q2=0.35

×

0.3

×

(2

×

0.9+0.3)/0.3=0.735kn/m;

[0189]

6.1.3)活荷载为施工荷载标准值与振倒混凝土时产生的荷载(kn/m):

[0190]

经计算得到,活荷载标准值p1=(2.5+2)

×

0.3=1.35kn/m;

[0191]

6.2)、方木的支撑力验算

[0192]

静荷载设计值q=1.2

×

6.885+1.2

×

0.735=9.144kn/m;

[0193]

活荷载设计值p=1.4

×

1.35=1.89kn/m;

[0194]

方木按照两跨连续梁计算。

[0195]

本实施例中,方木的截面惯性矩i和截面抵抗矩w分别为:

[0196]

w=5

×

10

×

10/6=83.33cm3;

[0197]

i=5

×

10

×

10

×

10/12=416.67cm4;

[0198]

方木强度验算:

[0199]

最大弯矩考虑为静荷载与活荷载的设计值最不利分配的弯矩,计算公式如下:

[0200]

线荷载设计值q=9.144+1.89=11.034kn/m;

[0201]

最大弯距m=0.125ql2=0.125

×

11.034

×

0.6

×

0.6=0.497kn.m;

[0202]

最大应力σ=m/w=0.497

×

106/83333.3=5.958n/mm2;

[0203]

抗弯强度设计值[f]=13n/mm2;

[0204]

方木的最大应力计算值5.958n/mm2小于方木抗弯强度设计值13n/mm2。

[0205]

方木抗剪验算:

[0206]

截面抗剪强度必须满足:

[0207][0208]

其中,最大剪力:v=0.625

×

11.034

×

0.6=4.138kn;

[0209]

方木受剪应力计算值τ=3

×

4137.75/(2

×

50

×

100)=1.241n/mm2;

[0210]

方木抗剪强度设计值[τ]=1.7n/mm2;

[0211]

方木的受剪应力计算值1.241n/mm2小于方木抗剪强度设计值1.7n/mm2。

[0212]

方木挠度验算:

[0213]

最大挠度考虑为静荷载与活荷载的计算值最不利分配的挠度,计算公式如下:

[0214][0215]

q=6.885+0.735=7.620kn/m;

[0216]

方木最大挠度计算值ν=0.521

×

7.62

×

6004/(100

×

10000

×

416.667

×ꢀ

104)=0.123mm;

[0217]

方木的最大允许挠度[ν]=0.600

×

1000/250=2.400mm;

[0218]

方木的最大挠度计算值ν=0.123mm小于方木的最大允许挠度 [ν]=2.4mm。

[0219]

6.3)、支撑钢管的强度验算

[0220]

支撑钢管的(强度)计算如下

[0221]

荷载计算公式如下:

[0222]

6.3.1)钢筋混凝土梁自重(kn/m2):

[0223]

q1=(24.000+1.500)

×

0.900=22.950kn/m2;

[0224]

6.3.2)模板的自重(kn/m2):

[0225]

q2=0.350kn/m2;

[0226]

6.3.3)活荷载为施工荷载标准值与振倒混凝土时产生的荷载(kn/m2):

[0227]

q3=(2.500+2.000)=4.500kn/m2;

[0228]

q=1.2

×

(22.950+0.350)+1.4

×

4.500=34.260kn/m2;

[0229]

梁底支撑根数为n,立杆梁跨度方向间距为a,梁宽为b,梁高为h,梁底支撑传递给钢管的集中力为p,梁侧模板传给钢管的集中力为n。

[0230]

当n=2时:

[0231][0232]

n=1.2q2ah

[0233][0234]

当n>2时:

[0235][0236]

n=1.2q2ah

[0237][0238]

p2=p3=

……

=p

n-1

=p

[0239]

经过连续梁的计算得到:

[0240]

支座反力ra=rb=3.31kn;

[0241]

最大弯矩m

max

=0.497kn.m;

[0242]

最大挠度计算值v

max

=0.816mm;

[0243]

最大应力σ=0.497

×

106/5080=97.742n/mm2;

[0244]

支撑抗弯设计强度[f]=205n/mm2;

[0245]

支撑钢管的最大应力计算值97.742n/mm2小于支撑钢管的抗弯设计强度205n/mm2。

[0246]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1