一种制作砌体二次结构预制构件的模具的制作方法

1.本实用新型涉及建筑工程施工领域,尤其是一种制作砌体二次结构预制构件的模具。

背景技术:

2.在建筑施工中,砌体工程是最基本的维护结构,而砌体二次结构预制构件使用量大,制作养护时间长,均需提前准备。现阶段施工现场预制件采用模板制作,拆除后不可重复使用,制作时间长,浪费材料。

技术实现要素:

3.本实用新型需要解决的技术问题是提供一种制作砌体二次结构预制构件的模具,制作简单,模具可重复使用,节约材料及人工,可有效提高预制件制作效率。

4.为解决上述技术问题,本实用新型所采用的技术方案是:

5.一种制作砌体二次结构预制构件的模具,所述模具包括底板、垂直设置在所述底板上的第一侧板和第二侧板、插装在所述第一侧板和所述第二侧板之间的若干个隔板以及设置在所述第一侧板和所述第二侧板上的将二者固定连接在一起的固定锁紧装置;所述第一侧板和第二侧板均由规格尺寸一致的内板、中板和外板组合而成;所述内板和外板上都均匀设置有若干个供隔板插入的凹槽。

6.本实用新型技术方案的进一步改进在于:所述固定锁紧装置分为两组且分别布置在第一侧板和第二侧板的两端部的中间位置。

7.本实用新型技术方案的进一步改进在于:所述固定锁紧装置包括依次穿过第一侧板和第二侧板的螺杆和与螺杆锁紧的若干个螺母。

8.本实用新型技术方案的进一步改进在于:在使用时,螺杆的外侧穿装pvc管。

9.本实用新型技术方案的进一步改进在于:所述第一侧板和第二侧板的两端部的中间位置均设置有供螺杆穿过的螺栓通孔。

10.本实用新型技术方案的进一步改进在于:所述凹槽的宽度为15mm,每两个凹槽之间的距离为300mm。

11.本实用新型技术方案的进一步改进在于:所述隔板、底板、内板、中板和外板的材质均为厚木质胶合板,厚度均为13mm。

12.本实用新型技术方案的进一步改进在于:所述隔板、底板、内板、中板和外板的材质均为金属板材,厚度均为13mm。

13.本实用新型技术方案的进一步改进在于:所述底板能够采用大块模板,也能够采用平整地面代替。

14.本实用新型技术方案的进一步改进在于:所述模具长度为315mm的倍数,所述第一侧板和所述第二侧板之间的距离为墙体厚度,所述第一侧板和所述第二侧板的高度为预制块高度;所述模具能够根据实际需求制作常用长度的第一侧板和第二侧板,然后根据需要

进行前后左右拼接,通过底板、隔板和固定锁紧装置固定模具,能够同时制作大量预制构件。

15.由于采用了上述技术方案,本实用新型取得的技术进步是:

16.1、本实用新型通过在底板上设置里外侧均布置有凹槽的侧板,辅以隔板及固定锁紧装置,使模具能够拼接,并能重复使用,节省了施工材料及人工费用,且制作加工简单,施工方便,有效提升了预制件制作效率,降低了施工成本。

17.2、本实用新型可根据实际需要制作标准模具,在标准模具的基础上通过隔板位置调整预制块长度,能够制作不同规格的预制块。

18.3、本实用新型在标准模具前后左右增加侧板,通过侧板两侧凹槽及螺栓及螺母,可用多个侧板组合成多个模具。

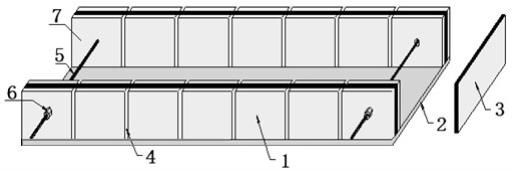

19.4、本实用新型中底板可采用其他平整材料代替或直接用平整地面作为底板,方便了施工,节省了材料,降低了施工成本。

附图说明

20.图1是本实用新型的结构示意图;

21.图2是本实用新型的拼接示意图;

22.其中,1、第一侧板,2、底板,3、隔板,4、凹槽,5、螺杆,6、螺母,7、第二侧板,8、第三侧板。

具体实施方式

23.本技术实施例解决了现有技术中模具拆除后不可重复使用,制作时间长,浪费材料的技术问题,实现了模具能够拼接,并能重复使用,节省了施工材料及人工费用,且制作加工简单,施工方便,有效提升了预制件制作效率,降低了施工成本。

24.下面结合附图及实施例对本实用新型做进一步详细说明:

25.需要说明的是,在本实用新型的描述中,技术术语“上”、“下”、“前”、“后”、“左”、“右”、“纵”、“横”、“内”、“外”等表示方向或位置关系是基于附图所示的方向或位置关系,仅是为了便于描述和理解本实用新型的技术方案,以上说明并非对本实用新型作了限制,本实用新型也不仅限于上述说明的举例,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、增添或替换,都应视为本实用新型的保护范围。

26.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“若干个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

27.如图1所示,一种制作砌体二次结构预制构件的模具,所述模具为长方体,所述模具长度为315mm的倍数,所述第一侧板1和所述第二侧板7之间的距离为墙体厚度,所述第一侧板1和所述第二侧板7的高度为预制块高度;包括底板2、垂直设置在所述底板2上的第一侧板1和第二侧板7、能够安装在第一侧板1和第二侧板7之间的若干个隔板3以及设置在第一侧板1和第二侧板7之间的将二者连接在一起的固定锁紧装置;所述第一侧板1和第二侧板7均由规格尺寸一致的内板、中板和外板组合而成;所述内板和外板上都均匀设置有若干

个供隔板3插入的凹槽4。

28.所述固定锁紧装置分为两组且分别布置在第一侧板1和第二侧板7的两端部的中间位置。所述固定锁紧装置包括依次穿过第一侧板1和第二侧板7的螺杆5和与螺杆5锁紧的若干个螺母6。

29.所述第一侧板1和第二侧板7的两端部的中间位置均设置有供螺杆5穿过的螺栓孔洞。螺杆5外侧应穿装pvc管,便于螺杆5抽出重复使用。

30.所述凹槽4的宽度为15mm,每两个凹槽4之间的距离为300mm,隔板3的厚度为13mm。

31.所述隔板3、底板2、内板、中板和外板的材质均为厚木质胶合板,厚度均为13mm。所述隔板3、底板2、内板、中板和外板的材质均可采用金属材质,使模具更加坚固美观。

32.所述底板2可以采用大块模板,也可以采用平整地面代替,以便节约材料。

33.如图2所示,所述模具能够根据实际需求制作常用长度的标准模具,在标准模具的基础上,通过在第一侧板1和第二侧板7的前后增加第三侧板8、第四侧板等,左右拼接标准模具等通过底板2、隔板3和固定锁紧装置固定拼接成成片模具,用于同时大量制作不同规格及长度的预制块。

实施例

34.如图1所示,一种制作砌体二次结构预制构件的模具,所述模具长度(第一侧板1和第二侧板7的长度)为315mm倍数,宽度(所述第一侧板1和所述第二侧板7之间的距离)为墙体厚度(常用尺寸200mm、240mm、250mm、300mm、370mm),高度(所述第一侧板1和所述第二侧板7的高度)为预制块高度(一般为砌块高度及其倍数)。第一侧板1和第二侧板7均采用3块(内板、中板和外板)13mm厚木质胶合板钉合而成,内板和外板上均匀设置有若干个15mm宽的凹槽4,凹槽4净距300mm;第一侧板1和第二侧板7的两端中间位置留设

ø

15mm的螺栓孔洞,用于穿

ø

12mm螺杆5;底板2及隔板3均采用1块13mm厚木质胶合板;通过底板2、侧板1、隔板3、螺杆5及螺母6组合成该模具,并通过调整隔板3位置调整预制块长度。

35.如图2所示,根据实际需要制作标准模具,并在标准模具基础上进行拼接,制作大量模具,使用时螺杆5外侧应穿pvc管,便于螺杆5抽出重复使用。该模具可重复使用,并根据墙宽调整宽度,可用于大部分砌体施工,确保预制块施工质量。

36.综上所述,本实用新型通过在底板上设置里外侧均布置有凹槽的侧板,辅以隔板及固定锁紧装置,使模具能够拼接,并能重复使用,节省了施工材料,具制作简单,方便施工,有效提升了预制件制作效率,降低了施工成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1