一种钢结构单元房叠箱体系夹板式连接节点的制作方法

1.本实用新型涉及建筑技术领域,具体涉及一种钢结构单元房叠箱体系夹板式连接节点。

背景技术:

2.在《国民经济和社会发展第十四个五年规划和2035年远景目标纲要》中,我国明确提出了“发展智能建造,推广绿色建材、装配式建筑和钢结构住宅,建设低碳城市”的发展方向。作为装配式建筑中的高端产品,钢结构单元房建筑极大的提升了建筑工业化水平,是未来装配式建筑的重要发展方向之一,具有广阔的发展空间。

3.钢结构单元房建筑的模块单元可以在工厂中进行制作,运输至施工现场后进行简单装配即可形成结构,大大减少了现场湿作业,提高现场施工效率和质量。而钢结构单元房建筑的现场装配效率和质量对建筑的施工速度和结构安全起着关键性作用。

4.对于此种结构的现场装配,最重要的是连接节点的装配施工。已有的连接节点存在构造复杂、节点整体受力性能较差、对施工精度要求高、现场安装困难、装配施工效率低等问题。为提升连接节点施工效率和质量,推进钢结构单元房建筑的进一步发展,需开发一种可以快速装配施工、整体性好、连接方式简单、传力路径清晰、可协调施工误差、现场无湿作业的连接节点。

技术实现要素:

5.本实用新型所要解决的技术问题是,提出一种可以快速装配施工、整体性好、连接方式简单、传力路径清晰、可协调施工误差、现场无湿作业的钢结构单元房连接节点。

6.本实用新型解决其技术问题所采用的技术方案是:

7.一种钢结构单元房叠箱体系夹板式连接节点,包括连接板、盖板、上模块柱角件底板、下模块柱角件顶板、长螺栓和螺母,所述连接板上下两面分别设有抗剪键,所述抗剪键上开有竖向贯通孔,所述盖板上设有楔形凸起和竖向贯通孔,所述长螺栓穿过上下两盖板以及中间的连接板后通过螺母将上模块柱角件底板、下模块柱角件顶板进行连接。

8.进一步,所述盖板上设有四个楔形凸起,其中两个沿水平横向设置,两个沿水平纵向设置。

9.进一步,所述楔形凸起的楔形面平行于由连接板的抗剪键和上模块柱角件底板或下模块柱角件顶板形成的沟槽的横切面,所述楔形凸起在节点装配完成后卡在连接板的抗剪键与上模块柱角件底板或下模块柱角件顶板形成的沟槽中。

10.进一步,所述长螺栓的螺栓头和盖板之间以及螺母和盖板之间均设有垫片。

11.进一步,所述连接板、盖板均在工厂预制加工完成。

12.进一步,所述节点可适用于钢结构单元房建筑的角柱节点、边柱节点和中柱节点;连接板形状根据不同类型节点做相应调整,所述连接板将各竖向模块柱在水平方向连接形成整体。

13.本实用新型的技术原理:

14.本实用新型采用长螺栓贯穿盖板、连接板,将其连接在一起,达到实现上下单元房模块柱竖向连接和水平抗剪连接的目的,同时连接板又可起到不同模块柱之间水平连接的作用,由于单元房建筑的节点具有多梁多柱的特点,连接板可提高节点的整体受力性能。节点装配完成后,盖板上设置的楔形凸起卡在连接板的抗剪键和上模块柱角件底板或下模块柱角件顶板形成的沟槽中,起到水平抗剪的作用。连接板、盖板均为工厂预制,现场仅需上下各放置一个盖板,然后通过长螺栓进行装配施工,可以实现快速装配,避免现场湿作业。楔形凸起的设置可以使节点装配时协调一定的施工误差,便于现场快速安装施工。

15.本实用新型可以满足钢结构单元房建筑连接节点的抗压、抗拉和水平抗剪受力要求,并具有以下优点:可以快速装配施工、整体性好、连接方式简单、传力路径清晰、可协调施工误差、现场无湿作业,符合装配式建筑要求及发展趋势。

附图说明

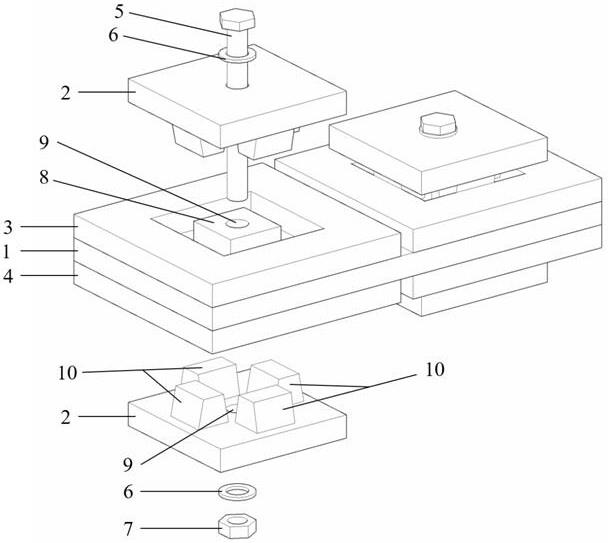

16.图1为本实用新型实施例边柱连接节点的三维结构示意图;

17.图2为图1所示连接节点装配完成后的剖面图;

18.图3为图1所示连接节点的连接板三维示意图;

19.图4为图1所示连接节点的盖板三维示意图;

20.图5为图1所示连接节点的盖板剖面图;

21.图6为图1所示连接节点的角件开孔施工示意图;

22.图7为本实用新型角柱连接节点三维结构示意图;

23.图8为本实用新型中柱连接节点三维结构示意图;

24.图中:1、连接板,2、盖板,3、上模块柱角件底板,4、下模块柱角件顶板,5、长螺栓,6、垫片,7、螺母,8、抗剪键,9、竖向贯通圆孔,10、楔形凸起,11、角件侧板,12、角件施工孔。

具体实施方式

25.以下结合附图及实施例对本实用新型作进一步说明。

实施例

26.参照图1-图5,一种钢结构单元房叠箱体系夹板式连接节点,包括连接板1、盖板2、上模块柱角件底板3、下模块柱角件顶板4、长螺栓5和螺母7,所述连接板1上下两面分别设有抗剪键8,所述抗剪键8上开有竖向贯通圆孔9,所述盖板2上设有楔形凸起10和竖向贯通圆孔9,所述长螺栓5穿过上下两盖板2以及中间的连接板1后通过螺母7将上模块柱角件底板3、下模块柱角件顶板4进行连接,进而实现上下模块柱的连接。

27.本实施例中,所述盖板2上设有四个楔形凸起10,其中两个沿水平横向设置,两个沿水平纵向设置。

28.本实施例中,所述楔形凸起10的楔形面平行于由连接板1的抗剪键8和上模块柱角件底板3或下模块柱角件顶板4形成的沟槽的横切面,所述楔形凸起10在节点装配完成后卡在连接板1的抗剪键8与上模块柱角件底板3或下模块柱角件顶板4形成的沟槽中。

29.本实施例中,所述长螺栓5的螺栓头和盖板2之间以及螺母7和盖板2之间均设有垫

片6。

30.本实施例中,所述抗剪键8与连接板1的上下面焊接连接,当然,也可为一体式的铸造结构等。

31.本实施例中,所述楔形凸起10与盖板2焊接连接,当然,也可为一体式的铸造结构等。

32.本实施例中,所述连接板1和盖板2均在工厂预制加工完成。

33.本实施例中,所述长螺栓5的尺寸根据实际节点受力情况计算后确定。

34.在装配施工时,参照图1和图6,下层单元房安装完成后,将在工厂预制加工完成的带有抗剪键8和竖向贯通圆孔9的连接板1放置在下模块柱角件顶板4上,并与相应的轴线对齐,然后吊装上层单元房,使上模块柱角件底板3与连接板1相应轴线对齐;在角件上设置有角件施工孔12,先将一个盖板2从上柱的角件施工孔12放入节点内,楔形凸起10朝下,并使盖板2的楔形凸起10卡在连接板1的抗剪键8与上模块柱角件底板3所形成的沟槽中,然后将另一个盖板2从下柱的角件施工孔12放入节点内,楔形凸起10朝上,并使盖板2的楔形凸起10卡在连接板1的抗剪键8与下模块柱角件顶板4所形成的沟槽中,同时把一个垫片6穿入长螺栓5,将长螺栓5从上柱的角件施工孔12放入节点内,并将长螺栓5从上往下依次穿过上柱角件内的盖板2、连接板1和下柱角件内的盖板2,然后再安装另一个垫片6以及螺母7,最后用扳手拧紧螺母7。

35.盖板2上设置的楔形凸起10卡在连接板1的抗剪键8和上模块柱角件底3或下模块柱角件顶板4形成的沟槽中,起到水平抗剪的作用;同时,楔形凸起10的设置可以使节点装配时协调一定的施工误差,便于现场快速安装施工。

36.本实用新型所述节点可用于钢结构单元房建筑的角柱节点、边柱节点和中柱节点,本实施例中对应的节点示意图为边柱节点,应用于角柱节点时如图7所示,应用于中柱节点时如图8所示,其中,连接板1的形状根据不同类型节点需做相应调整,所述连接板将各竖向模块柱在水平方向连接形成整体。

37.本实用新型可以满足钢结构单元房建筑连接节点的抗压、抗拉和水平抗剪受力要求,并具有以下优点:可以快速装配施工、整体性好、连接方式简单、传力路径清晰、可协调施工误差、现场无湿作业,符合装配式建筑要求及发展趋势。

38.尽管上面结合附图对本实用新型的优选实施例进行了描述,但是本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可以作出很多形式,这些均属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1