一种用于楼承板的可拆卸钢结构临边防护装置安装结构的制作方法

1.本实用新型涉及装配式建筑领域,具体涉及一种用于楼承板的可拆卸钢结构临边防护装置安装结构。

背景技术:

2.钢结构建筑体系作为适合工业化、产业现代化的节能环保型建筑体系之一,在我国建筑领域中所占比重愈来愈大。由于钢结构工程在施工的过程中具有全员、全过程、全天候处于洞口、临边、高处作业等高度危险状态中的特点,施工人员的安全问题显得尤为突出,特别是楼承板施工时,需要在楼承板的临边安装防护装置来保证高空作业的安全。现有的楼承板临边防护主要采用在楼承板的临边焊接钢管,在钢管之间拉安全绳及防护网,这种方式施工困难,施工速度慢,甚至会破坏原楼承板结构,防护作用完成后还需要对焊接的钢管进行切割,切割残留痕迹影响美观,切割后防护装置也难以周转循环使用。

技术实现要素:

3.本实用新型公开一种用于楼承板的可拆卸钢结构临边防护装置安装结构,结构简单,安装及拆卸方便,拆卸无需切割,可周转循环使用。

4.为了实现上述目的,本实用新型所采用的技术方案为:

5.一种用于楼承板的可拆卸钢结构临边防护装置安装结构,包括防护装置及楼承板,所述楼承板内部包括楼承板钢筋桁架,所述防护装置包括多个立杆、横跨在相邻立杆之间的横杆以及防护网,横杆采用可拆卸扣件与立杆相连;立杆包括第一钢管、钢套管、第二钢管,第一钢管的下端外壁设有第一外螺纹,第二钢管的上端外壁设有第二外螺纹,钢套管的上端内壁设有与第一外螺纹相配合的第一内螺纹,钢套管的下端内壁设有与第二外螺纹相配合的第二内螺纹,第一钢管与第二钢管沿同一轴线竖立放置,第二钢管位于第一钢管的下部,钢套管套设在第一钢管与第二钢管的连接处,钢套管的第一内螺纹与第一外螺纹咬合,第二内螺纹与第二外螺纹咬合;每个立杆周围倾斜设置多个支撑杆,每个支撑杆的一端与第二钢管的外壁固定,支撑杆的另一端与楼承板钢筋桁架固定,第二钢管的竖立高度高于楼承板的结构面高度且低于楼承板的建筑面高度。

6.进一步,所述楼承板钢筋桁架包括上弦钢筋和下弦钢筋,第二钢管的底部放置在楼承板临边一端的上弦钢筋上,每个第二钢管的侧壁周围设置的每个支撑杆的上端均焊接在第二钢管外壁上,其中一部分支撑杆的下端焊接在上弦钢筋上,另一部分支撑杆的下端焊接在下弦钢筋上。

7.进一步,所述楼承板钢筋桁架包括上弦钢筋和下弦钢筋,第二钢管的底部插入到楼承板钢筋桁架的最底层,每个第二钢管的侧壁周围设置的每个支撑杆的上端均焊接在第二钢管外壁上,每个支撑杆的下端焊接在上弦钢筋上。

8.本实用新型所公开的防护装置安装于楼承板的临边一端,防护装置结构简单且拆装方便,能很大的提高工作效率且成本低廉;该防护装置能够极大的保护作业人员在楼承

板上安装钢筋、水电管线预埋和浇筑混凝土等作业,后期可以直接将钢套管与第一钢管拆除重复使用,第二钢管及支撑杆予以保留在楼承板内,无需切割拆除,在浇筑楼承板时只需将第二钢管内孔洞灌浆处理即可。

附图说明

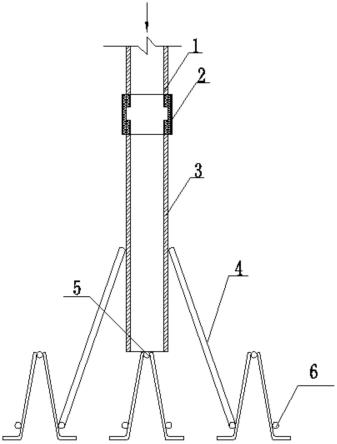

9.图1为本实用新型防护装置中的立杆采用实施例一安装方式的正面结构示意图;

10.图2为本实用新型防护装置中的立杆采用实施例一安装方式的侧面结构示意图;

11.图3为本实用新型防护装置中的立杆采用实施例二安装方式的正面结构示意图;

12.图4为本实用新型防护装置中的立杆采用实施例二安装方式的侧面结构示意图;

13.图5为本实用新型防护装置中的立杆爆炸图。

具体实施方式

14.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

15.本实施例公开一种用于楼承板的可拆卸钢结构临边防护装置安装结构,包括防护装置及楼承板,其中,楼承板内部设置楼承板钢筋桁架,楼承板钢筋桁架包括相互焊接在一起的上弦钢筋5及下弦钢筋6。防护装置包括多个立杆、横跨在相邻立杆之间的横杆以及防护网,横杆采用可拆卸扣件与相邻端的立杆相连,每对相邻立杆之间可设置多个横杆,由横杆与立杆构成防护栏,防护栏设置在楼承板的临边一端,在防护栏内侧设置防护网进行保护。对于在立杆之间设置横杆形成防护栏以及在防护栏内拉设防护网属于现有技术中常见的方式,本实用新型对这部分内容省略附图,本实用新型主要针对立杆的结构以及立杆的安装进行设计优化,下面给出的内容以及本实用新型的附图均围绕立杆结构及立杆安装结构加以介绍。

16.本实施例主要对防护装置中的立杆结构进行重点说明,本实施例中的立杆结构如图5所示,立杆包括分体式以可拆卸方式相连的第一钢管1、钢套管2、第二钢管3,构成立杆时,第一钢管1与第二钢管3沿同一轴线竖立放置,第一钢管1位于第二钢管3的上部,钢套管2将第一钢管1的下端与第二钢管3的上端连接在一起,钢套管2与第一钢管1和第二钢管3分别采用螺纹连接,方便拆装。即:在第一钢管1的下端外壁设有第一外螺纹,第二钢管3的上端外壁设有第二外螺纹,钢套管2的上端内壁设有与第一外螺纹相配合的第一内螺纹,钢套管的下端内壁设有与第二外螺纹相配合的第二内螺纹,钢套管2套设在第一钢管1与第二钢管3的连接处,钢套管2的第一内螺纹与第一外螺纹咬合,第二内螺纹与第二外螺纹咬合。由于本实施例中的第二钢管3在防护装置需拆卸时不进行拆除,因此第二钢管3的长度远小于第一钢管1的长度。

17.上述结构的立杆固定在楼承板的临边侧时,先将第二钢管3固定在楼承板上,为增加第二钢管3的稳固性,每根第二钢管3的周围都设置多个支撑杆4,每根支撑杆4相对于第二钢管3倾斜设置,形成稳固的三角支撑结构,即每根支撑杆4的上端固定在第二钢管3的外壁上,每根支撑杆4的下端固定在楼承板钢筋桁架上。

18.本实施例中的第二钢管3以及支撑杆4在防护装置拆卸时予以保留在楼承板内部,只需将钢套管2与第一钢管1拆除即可,拆卸后的部件可以周转循环使用,为了避免第二钢

管3因外露于楼承板的建筑面外部而切割,本实施例中的第二钢管3的竖立高度需高于楼承板的结构面高度,但需低于楼承板的建筑面高度,这样在浇筑完毕楼承板以及顶部装饰面后,能够保证第二钢管3及支撑杆4不外露,在浇筑楼承板时直接对第二钢管3内部孔洞浇筑填充即可。

19.对于第二钢管3与楼承板钢筋桁架的装配方式有两种,以下通过两个实施例加以说明,实施例中仅对第二钢管3的设置位置以及与楼承板钢筋桁架的连接部位进行介绍。

20.实施例1:如图1和图2所示,本实施例中的第二钢管3的底部放置在楼承板临边一端的上弦钢筋5上,每个第二钢管3的侧壁周围设置多个支撑杆4,将环绕同一个第二钢管3周围的每个支撑杆4的上端均焊接在第二钢管3外壁上,而每个第二钢管3周围的一部分支撑杆4的下端焊接在上弦钢筋5上,剩余另一部分支撑杆4的下端焊接在下弦钢筋6上,本实施例中第二钢管3的安装位置相对较高,为形成对第二钢管3更稳固的支撑,采用部分支撑杆4与上弦钢筋5连接,部分支撑杆4与下弦钢筋6连接,确保了立杆的稳定。由于本实施例中第二钢管3安装位置比实施例二中高,为避免第二钢管3外露于楼承板的建筑面,本实施例中的第二钢管3的长度应小于实施例二中采用的第二钢管3的长度。

21.实施例2:如图3和图4所示,本实施例中的第二钢管3的底部插入到楼承板钢筋桁架的最底层,每个第二钢管3的侧壁周围设置多个支撑杆4,将环绕同一个第二钢管3周围的每个支撑杆4的上端均焊接在第二钢管3外壁上,由于本实施例中第二钢管3的安装位置较低,直接将环绕同一个第二钢管3周围的每个支撑杆4的下端焊接在上弦钢筋5上即可。

22.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1