一种易更换的纤维板房骨架结构的制作方法

1.本实用新型涉及限位板房领域,特别涉及一种易更换的纤维板房骨架结构。

背景技术:

2.目前,大多房屋结构均由现浇、装配、集装箱组合得到,具有现浇技术耗时较长、造价高的缺点,且如有不可修补的损坏就得拆除大部分甚至全部来重新修理,操作起来十分麻烦。在现有活动板房中,包括不可折叠的活动板房、柔性可折叠板房、拼装式板房,其中不可折叠的活动板房,体积大,运输较困难,且受到运输限制,一般房屋宽度也不够大;柔性可折叠板房,房的屋顶和墙壁,全部或者部分使用的材料为柔性材料,虽可折叠运输,但是因柔性结构使得房屋性能不佳;拼装式板房,一方面在进行重新安装时,散件可能损坏,必要时需要增补,安全实用系数低,受自然条件因素影响较大。

3.使用传统方法所搭建的纤维板房,若某个内部的纤维板有所损坏,更换此纤维板时需要拆开此纤维板旁所有龙骨后再进行更换,致使纤维板房的纤维板更换操作不够便捷、效率不高的问题。

4.相对于上述技术缺点,本实用新型提供的这种易更换的纤维板房骨架结构,在某个内部纤维板有所损坏时,仅需要拆卸该纤维板附近处的龙骨便可取出该损坏龙骨即可完成更换,极大地缩减了纤维板更换的步骤,减少了时间及人力成本。

技术实现要素:

5.本实用新型要解决的技术问题是克服现有技术的缺陷,提供一种易更换的纤维板房骨架结构。

6.为了解决上述技术问题,本实用新型提供了如下的技术方案:

7.本实用新型一种易更换的纤维板房骨架结构,包括直型龙骨、横龙骨、主龙骨立柱和套接桩头,所述直型龙骨的内部设置有可伸缩曲型龙骨,直型龙骨与可伸缩曲型龙骨之间设置有螺钉,所述直型龙骨的内部设置有与螺钉对应的螺母,所述可伸缩曲型龙骨上固定安装有可伸缩曲型龙骨钢条,所述可伸缩曲型龙骨的宽与可伸缩曲型龙骨钢条水平方向圆弧的最大宽度之和小于直型龙骨之宽,可伸缩曲型龙骨与可伸缩曲型龙骨钢条垂直方向的高相等,且可伸缩曲型龙骨钢条自可伸缩曲型龙骨上下两面端点处向外延伸成一弧线,并与可伸缩曲型龙骨前后面处同一平面对齐。

8.作为本实用新型的一种优选技术方案,所述可伸缩曲型龙骨与直型龙骨之间通过螺钉固定,所述螺钉通过直型龙骨两侧的螺母固定。

9.作为本实用新型的一种优选技术方案,所述横龙骨与直型龙骨之间通过套接桩头连接,横龙骨与主龙骨立柱通过套接桩头连接。

10.与现有技术相比,本实用新型的有益效果如下:

11.本实用新型通过曲型可伸缩龙骨与曲型龙骨钢条对现有的纤维板房骨架结构进行创新,曲型龙骨钢条区别于传统的直型钢条,自可伸缩曲型龙骨上下两面端点处向外延

伸成一弧线,既保证了其作为龙骨的稳定性,又能保证可伸缩龙骨的伸缩性,从整体的骨架结构来看,将传统的竖龙骨套接竖龙骨的结构替换为直型龙骨套接曲型可伸缩龙骨,由于这种曲型可伸缩龙骨具有可以缩进直型龙骨的特性,若有任意一个纤维板有不可修补的损坏,仅需将损坏的纤维板附近的直型龙骨或曲型龙骨拆除再进行更换即可,极大地缩减传统的板房骨架中更换纤维板的步骤,同时减少了所需的时间以及人力物力。

附图说明

12.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

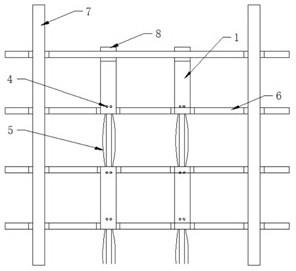

13.图1是本实用新型的整体结构示意图;

14.图2是纤维板房骨架的局部结构示意图;

15.图3是纤维板的墙板与骨架结构连接示意图;

16.图中:1、直型龙骨;2、可伸缩曲型龙骨;3、螺母;4、螺钉;5、可伸缩曲型龙骨钢条;6、横龙骨;7、主龙骨立柱;8、套接桩头。

具体实施方式

17.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

18.其中附图中相同的标号全部指的是相同的部件。

19.实施例1

20.如图1-3所示,本实用新型提供一种易更换的纤维板房骨架结构,包括直型龙骨1、横龙骨6、主龙骨立柱7和套接桩头8,直型龙骨1的内部设置有可伸缩曲型龙骨2,直型龙骨1与可伸缩曲型龙骨2之间设置有螺钉4,直型龙骨1的内部设置有与螺钉4对应的螺母3,可伸缩曲型龙骨2上固定安装有可伸缩曲型龙骨钢条5,可伸缩曲型龙骨2的宽与可伸缩曲型龙骨钢条5水平方向圆弧的最大宽度之和小于直型龙骨1之宽,可伸缩曲型龙骨2与可伸缩曲型龙骨钢条5垂直方向的高相等,且可伸缩曲型龙骨钢条5自可伸缩曲型龙骨2上下两面端点处向外延伸成一弧线,并与可伸缩曲型龙骨5前后面处同一平面对齐。

21.进一步的,可伸缩曲型龙骨2与直型龙骨1之间通过螺钉4固定,螺钉4通过直型龙骨1两侧的螺母3固定。

22.横龙骨6与直型龙骨1之间通过套接桩头8连接,横龙骨6与主龙骨立柱7通过套接桩头8连接。

23.具体的,使用过程中,插入直型龙骨1的螺钉4于可伸缩曲型龙骨2下方受力,支撑可伸缩曲型龙骨2,使骨架形成稳定结构,可伸缩曲型龙骨2上固定安装有可伸缩曲型龙骨钢条5,可伸缩曲型龙骨2的宽与可伸缩曲型龙骨钢条5水平方向圆弧的最大宽度之和小于直型龙骨1之宽,可伸缩曲型龙骨2与可伸缩曲型龙骨钢条5垂直方向的高相等,且可伸缩曲型龙骨钢条5自可伸缩曲型龙骨2上下两面端点处向外延伸成一弧线,并与可伸缩曲型龙骨5前后面处同一平面对齐,取出直型龙骨2两面的螺钉4后可伸缩曲型龙骨2可完全收缩至直型龙骨1内,收缩至直型龙骨1内的可伸缩曲型龙骨2可向外完全伸展至直型龙骨1外,直型龙骨1可再次安装螺钉4,将可伸缩曲型龙骨2放至螺钉4上方形成稳定结构。

24.更换可伸缩曲型龙骨2旁的纤维板其步骤如下:

25.a取出该纤维板右侧或左侧可伸缩曲型龙骨2下方的螺母3及螺钉4;

26.b.将可伸缩曲型龙骨2向下缩进其下方直型龙骨1中;

27.c.更换损坏的纤维板;

28.d.将缩进直型龙骨1中的可伸缩曲型龙骨2取出,并安装其下方直型龙骨1的螺母3并打入螺钉4,形成稳定结构,完成纤维板的更换;

29.更换直型龙骨旁的纤维板其步骤如下:

30.a.出该纤维板右侧或左侧的直型龙骨1内的螺母3及螺钉4;

31.b.取出直型龙骨1下方可伸缩曲型龙骨2下方的直型龙骨1的螺母及3螺钉4;

32.c.将可伸缩曲型龙骨2向下缩进其下方直型龙骨1中;

33.d.取下直型龙骨1两侧及上下侧的套接桩头8,取出该直型龙骨1;

34.e.更换损坏的纤维板;

35.f.重新安装该纤维板旁的直型龙骨1,安装其两侧及上下侧的套接桩头8,安装其螺母3并打入螺钉4;

36.g.将可伸缩曲型龙骨2取出,并安装其下方直型龙骨1的螺母3并打入螺钉4,形成稳定结构,完成纤维板的更换。

37.且,可将螺钉4直接打入可伸缩曲型龙骨2中,但需要在生产可伸缩曲型龙骨2上留出孔位并在螺钉4打入的两侧安装螺母3,将螺,4替换为例如钢条等其他可受力支撑可伸缩曲型龙骨的零件,纤维板的墙板与h型钢连接时,需预设钢板与可伸缩曲型龙骨2连接。

38.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1