一种可拆卸高周转的轨道平台的制作方法

1.本实用新型涉及建筑行业中轨道吊装或轨道施工平台技术领域,尤其涉及一种可拆卸高周转的轨道平台。

背景技术:

2.在当前建筑领域中,采用轨道吊装或者轨道施工平台时,往往采用满铺轨道的形式,实际施工过程中单个轨道往往只有一到两个设备在轨道上运行,绝大部分轨道处于闲置状态。故而此种方案不仅轨道钢材用量巨大,成本高昂,且轨道利用率交底,且轨道钢材使用完毕之后往往只能作为废材处理,造成较大的社会资源浪费。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种可拆卸高周转的轨道平台。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种可拆卸高周转的轨道平台,包括轨道、插芯、固定件和连接螺栓,其特征在于:所述轨道为h形状型钢,固定件为l形钢,插芯为u形型钢,轨道、u形型钢和固定件的一侧底部均开设有长腰孔,轨道的一侧顶部等距开设有圆孔,所述插芯插入相邻的两个轨道的底部,固定件位于轨道长度的四分之一处,所述轨道、u形型钢和固定件相对应的长腰孔内安装有同一个连接螺栓,所述固定件与主体结构的基座连接。

6.优选的,所述轨道采用成品或焊接h型钢,长度为2m-8m,翼板厚度不小于8mm,腹板厚度不小于12mm,轨道表面采用黑材、常规防锈漆处理或热镀锌处理,所述轨道两端及四分之一处长腰孔的孔长度不小于20mm,孔径比连接螺栓直径大2mm,且不应小于14mm。

7.优选的,所述插芯采用u形成品或定制型钢,长度不小于200mm,厚度不低于8mm,插芯表面采用黑材、常规防锈漆处理或热镀锌处理,插芯宽度比轨道尺寸小4mm,高度比轨道尺寸小2mm,插芯上的长腰孔的孔长度不小于20mm,孔径比连接螺栓大2mm,且不应小于14mm。

8.优选的,所述固定件为l形型钢,长度不小于200mm,其边长尺寸及厚度不宜小于8mm,固定件表面采用黑材、常规防锈漆处理或热镀锌处理,固定件上的长腰孔的孔长度不小于20mm,孔径比连接螺栓大2mm,且不应小于14mm。

9.优选的,所述连接螺栓为304或316连接螺栓,配两平垫一弹垫。

10.本实用新型中,所述一种可拆卸高周转的轨道平台,采用了标准化和可拆卸设计,标准化设计保证了基本轨道单元的广泛适用性,可拆设计保证轨道单元的搭设、使用和拆除高效无损。

11.本实用新型使用高效便捷,整体成本低,社会价值高,通过标准化的设计使轨道平台可反复多次利用,通过可拆卸的设计使轨道的搭设、拆除和使用极为方便。

附图说明

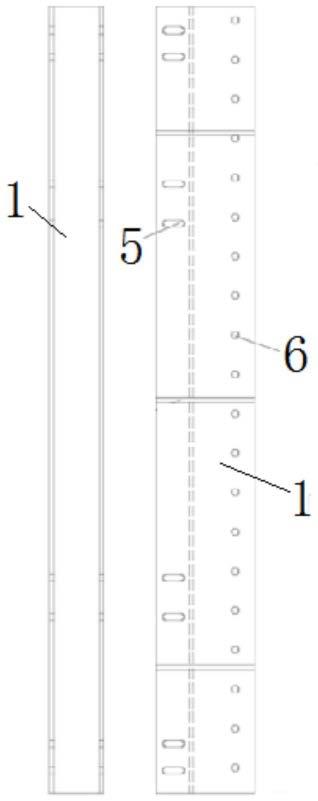

12.图1为本实用新型所述的轨道构造图;

13.图2为本实用新型所述的轨道和插芯构造图;

14.图3为本实用新型所述的轨道俯视构造图;

15.图4为本实用新型所述的轨道安装插芯构造图;

16.图5为本实用新型所述的轨道安装固定件构造图。

17.图中:1-轨道,2-插芯,3-固定件,4-连接螺栓,5-长腰孔,6

‑ꢀ

圆孔。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.参照图1-5,一种可拆卸高周转的轨道平台,包括轨道1、插芯 2、固定件3和连接螺栓4,轨道1为h形状型钢,固定件3为l形钢,插芯2为u形型钢,轨道1、u形型钢和固定件3的一侧底部均开设有长腰孔5,轨道1的一侧顶部等距开设有圆孔6,插芯2插入相邻的两个轨道1的底部,固定件3位于轨道1长度的四分之一处,轨道1、u形型钢和固定件3相对应的长腰孔5内安装有同一个连接螺栓4,固定件3与主体结构的基座连接。

20.本实用新型中,轨道1采用成品或焊接h型钢,长度为2m-8m,翼板厚度不小于8mm,腹板厚度不小于12mm,轨道1表面采用黑材、常规防锈漆处理或热镀锌处理,轨道1两端及四分之一处长腰孔5的孔长度不小于20mm,孔径比连接螺栓4直径大2mm,且不应小于14mm。

21.本实用新型中,插芯2采用u形成品或定制型钢,长度不小于 200mm,厚度不低于8mm,插芯2表面采用黑材、常规防锈漆处理或热镀锌处理,插芯2宽度比轨道1尺寸小4mm,高度比轨道1尺寸小2mm,插芯2上的长腰孔5的孔长度不小于20mm,孔径比连接螺栓4 大2mm,且不应小于14mm。

22.本实用新型中,固定件3为l形型钢,长度不小于200mm,其边长尺寸及厚度不宜小于8mm,固定件3表面采用黑材、常规防锈漆处理或热镀锌处理,固定件3上的长腰孔5的孔长度不小于20mm,孔径比连接螺栓4大2mm,且不应小于14mm。

23.本实用新型中,连接螺栓4为304或316连接螺栓,配两平垫一弹垫。

24.本实用新型装配施工方法按照如下步骤进行。

25.步骤一:按照需要确定标准单元尺寸,一般以2-3个标准轨道单元为一组(后续使用步骤以3个标准轨道单元为例);

26.步骤二:将固定件和插芯用连接螺栓固定于固定在轨道单元之上;

27.步骤三:将1#轨道两个固定件与主体结构基座进行连接,通过长腰孔调节固定件的位置;

28.步骤四:将2#轨道无插芯一段与1#轨道有插芯一端进行插接,通过长腰孔调节插芯与2#轨道误差,用连接螺栓连接固定,然后将 2#轨道固定件与主体结构基座进行连接。

29.步骤五:将3#轨道无插芯一段与2#轨道有插芯一端进行插接,通过长腰孔调节插芯与3#轨道误差,用连接螺栓连接固定,然后将 3#轨道固定件与主体结构基座进行连接。

30.待1#轨道使用完毕之后,将1#轨道与主体结构的基座和与2#轨道插芯的连接拆卸

下来,移至3#轨道一侧,用插芯与3#轨道进行活连接,并与主体结构的支座进行活连接(此时轨道按照2#、3#、1# 排列),等2#轨道使用完毕之后将2#轨道与主体结构的基座和与3# 轨道插芯的连接拆卸下来,移至1#轨道一侧,用插芯与1#轨道进行活连接,并与主体结构的支座进行活连接(此时轨道按照3#、2#、 1#排列),等3#轨道使用完毕之后将3#轨道与主体结构的基座和与 1#轨道插芯的连接拆卸下来,移至2#轨道一侧,用插芯与2#轨道进行活连接,并与主体结构的支座进行活连接(此时轨道按照1#、2#、 3#排列),如此重复。

31.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种可拆卸高周转的轨道平台,包括轨道(1)、插芯(2)、固定件(3)和连接螺栓(4),其特征在于:所述轨道(1)为h形状型钢,固定件(3)为l形钢,插芯(2)为u形型钢,轨道(1)、u形型钢和固定件(3)的一侧底部均开设有长腰孔(5),轨道(1)的一侧顶部等距开设有圆孔(6),所述插芯(2)插入相邻的两个轨道(1)的底部,固定件(3)位于轨道(1)长度的四分之一处,所述轨道(1)、u形型钢和固定件(3)相对应的长腰孔(5)内安装有同一个连接螺栓(4),所述固定件(3)与主体结构的基座连接。2.根据权利要求1所述的一种可拆卸高周转的轨道平台,其特征在于,所述轨道(1)采用成品或焊接h型钢,长度为2m-8m,翼板厚度不小于8mm,腹板厚度不小于12mm,轨道(1)表面采用黑材、防锈漆处理或热镀锌处理,所述轨道(1)两端及四分之一处长腰孔(5)的孔长度不小于20mm,孔径比连接螺栓(4)直径大2mm,且不应小于14mm。3.根据权利要求1所述的一种可拆卸高周转的轨道平台,其特征在于,所述插芯(2)采用u形成品或定制型钢,长度不小于200mm,厚度不低于8mm,插芯(2)表面采用黑材、防锈漆处理或热镀锌处理,插芯(2)宽度比轨道(1)尺寸小4mm,高度比轨道(1)尺寸小2mm,插芯(2)上的长腰孔(5)的孔长度不小于20mm,孔径比连接螺栓(4)大2mm,且不应小于14mm。4.根据权利要求1所述的一种可拆卸高周转的轨道平台,其特征在于,所述固定件(3)为l形型钢,长度不小于200mm,其边长尺寸及厚度不宜小于8mm,固定件(3)表面采用黑材、防锈漆处理或热镀锌处理,固定件(3)上的长腰孔(5)的孔长度不小于20mm,孔径比连接螺栓(4)大2mm,且不应小于14mm。5.根据权利要求1所述的一种可拆卸高周转的轨道平台,其特征在于,所述连接螺栓(4)为304或316连接螺栓,配两平垫一弹垫。

技术总结

本实用新型属于建筑行业中轨道吊装或轨道施工平台技术领域,尤其是一种可拆卸高周转的轨道平台,包括轨道、插芯、固定件和连接螺栓,其特征在于:所述轨道为H形状型钢,固定件为L形钢,插芯为U形型钢,轨道、U形型钢和固定件的一侧底部均开设有长腰孔,轨道的一侧顶部等距开设有圆孔,所述插芯插入相邻的两个轨道的底部,固定件位于轨道长度的四分之一处,所述轨道、U形型钢和固定件相对应的长腰孔内安装有同一个连接螺栓,所述固定件与主体结构的基座连接。本实用新型使用高效便捷,整体成本低,社会价值高,通过标准化的设计使轨道平台可反复多次利用,通过可拆卸的设计使轨道的搭设、拆除和使用极为方便。拆除和使用极为方便。拆除和使用极为方便。

技术研发人员:肖维 周旋 石教碧 郭涛 毋伟 孙飞 陈磊 吴侨 党江博

受保护的技术使用者:湖北中建三局建筑工程技术有限责任公司

技术研发日:2022.06.08

技术公布日:2023/1/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1