一种模具的制作方法

1.本实用新型属于渣罐隔板用模具技术领域,具体涉及一种模具。

背景技术:

2.渣罐用于盛装铁水预处理中扒渣工序扒出的铁水渣,由于产品对硫含量的要求极低,因此铁水预处理中的扒渣工序扒渣量极大,会将铁水与铁水渣一同扒至渣罐中,由于铁水的密度大于铁水渣的密度,因此渣罐中的扒渣物中上方是铁水渣下方沉积铁水,凝固后渣罐的底部就形成与渣罐底面积相同的大铁块,这种大铁块的尺寸非常大,无法直接回炉利用,需要经过切割之后方可回炉。由于大铁块的厚度很大,难以切割。因此,在渣罐内部设有多个隔板,以将渣罐内的罐腔分隔成多个盛渣腔,含有铁水的铁水渣进入至渣罐的盛渣腔中,冷却后的铁水渣被多个盛渣腔分成了多块,渣罐倾倒后铁水渣无需切割就可以进行下一步处理。

3.目前,没有制造隔板的模具。

技术实现要素:

4.为解决上述技术问题,本实用新型提供一种模具,用于制作渣罐用隔板。

5.本实用新型的技术方案为:

6.本实用新型提供了一种模具,用于制作具有通槽的隔板,所述模具包括:

7.底板;

8.多个围板,首尾依次连接形成环形,多个围板中的至少一个可拆卸连接于所述底板;

9.嵌入块,设于所述环形内,且连接于所述底板,所述嵌入块的一端连接于所述围板;

10.其中,所述底板、所述嵌入块和多个所述围板合围成与所述隔板的外形匹配的浇注腔。

11.进一步地,所述底板的侧部伸出于所述围板设置。

12.进一步地,所述底板伸出于所述围板的部分设有多个第一吊装件。

13.进一步地,所述第一吊装件与所述底板焊接连接。

14.进一步地,所述围板的一侧与所述底板焊接连接。

15.进一步地,所述围板上设有用于插设所述隔板的吊装钩的让位槽。

16.进一步地,所述嵌入块远离底板的一侧设有第二吊装件。

17.进一步地,所述嵌入块螺栓连接于所述底板。

18.进一步地,所述隔板为梯形,所述围板设有四块,四块所述围板围设形成所述梯形。

19.进一步地,四块所述围板中的三块围板为一体成形结构,第四块围板用于围设在所述梯形中长度较长的底边。

20.本实用新型的有益效果至少包括:

21.本实用新型所提供的一种模具,用于成形浇注料,养护后形成上述的具有通槽的隔板。本技术实施例提供的模具包括底板、围板和嵌入块。其中,底板可以设于地面上,用于支撑浇注料;围板设有多个,多个围板首尾依次连接形成环形,所述围板的一侧连接于所述底板;嵌入块设于所述环形内,且嵌入块连接于所述底板,所述嵌入块的一端连接于所述围板,用于形成隔板的通槽,这样,所述底板、所述嵌入块和多个所述围板合围成与所述隔板的外形匹配的浇注腔。在制作隔板时,先将底板、围板和嵌入块进行固定,然后将浇注料注入底板、围板和嵌入块形成的浇注腔内,用刮平工具刮平后养护,然后将隔板取出即可。

附图说明

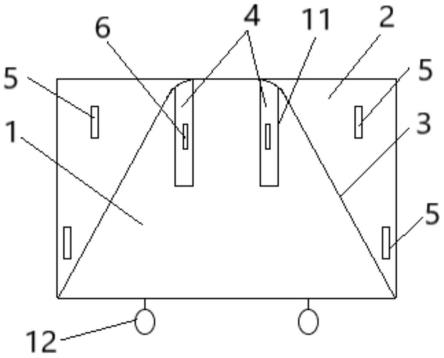

22.图1为本实施例的一种模具的结构示意图。

23.图2为本实施例的另一个模具的结构示意图。

24.附图标记说明:

25.1-隔板,11-通槽,12-吊装钩;2-底板;3-围板;4-嵌入块;5-第一吊装件;6-第二吊装件。

具体实施方式

26.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。

27.渣罐内设有三个隔板,一个隔板设有两个第一通槽,另外两个隔板分别设有一个第二通槽,一个隔板竖向设置于渣罐内,第一通槽的槽口朝上,另外两个隔板分别嵌设于第一通槽内,一个隔板也嵌设如另外两个隔板的第二通槽内,三个隔板的底侧与渣罐的底部接触,三个隔板的外侧部与渣罐的侧壁接触,以将渣罐的内腔分割成六个盛渣腔,铁水预处理过程中需要进行铁水扒渣操作,而产品对硫含量要求极高,因此扒下的铁水渣中含有很多的铁水,含有铁水的铁水渣进入至渣罐的盛渣腔中,冷却后的铁水渣被六个盛渣腔分成了六块,渣罐倾倒后铁水渣无需切割就可以进行下一步处理。隔板的形状为梯形,以与渣罐的倒锥台形相配合。

28.本技术实施例提供了一种模具,用于成形浇注料,养护后形成上述的具有通槽的隔板。

29.请参阅图1和图2,本技术实施例提供的模具包括底板2、围板3和嵌入块4。其中,底板2可以设于地面上,用于支撑浇注料;围板3设有多个,多个围板3首尾依次连接形成闭合环形,环形设于底板2的一侧,多个围板3中的至少一个可拆卸连接于底板2的侧面,以便于隔板1成形后的取出;嵌入块4设于环形内,且嵌入块4连接于底板2的侧面,嵌入块4的一端连接于围板3,用于形成隔板1的通槽11,这样,底板2、嵌入块4和多个围板3合围成与隔板1的外形匹配的浇注腔。

30.在制作隔板1时,先将底板2、围板3和嵌入块4进行固定,然后将浇注料注入底板2、围板3和嵌入块4形成的浇注腔内,用刮平工具刮平后养护,然后将围板3拆卸,隔板1取出即可。嵌入块4的形状与隔板1的通槽11形状匹配,嵌入块4可以为长方体形,由多个钢板焊接获得,嵌入块4还可以是方管。

31.在一些实施例中,底板2的侧部伸出于围板3设置,以保证浇注腔内的形状;在该技术方案的基础上,底板2伸出于围板3的部分设有多个第一吊装件5,第一吊装件5设于底板2的侧面,这样便于浇注结束后将模具与未养护的隔板1一同吊装至养护区进行养护,第一吊装件5可以为吊装钩,吊装钩可以设有多个,多个吊装钩分布于环形的外侧。吊装钩可以包括吊装板,吊装板连接于底板2靠近围板3的一侧,吊装板设有吊装孔以及与吊装孔连通的开口,天车将吊钩从开口进入至吊装孔内实现天车吊钩与底板2上第一吊装件5的连接。

32.在一些实施例中,第一吊装件5可以与底板2焊接连接,连接稳定,强度高,保证模具和未成形的隔板的转运。

33.具体地,围板3的侧部也可以与底板2焊接连接,强度高,这样在模具震动的过程中保持稳定。

34.在一些实施例中,围板3上设有用于插设隔板1的吊装钩12的让位槽。隔板1上装设有吊装钩12,这样便于将隔板1吊装至渣罐内,因此模具需设置让位槽。让位槽可以贯通围板设置,以便于吊装钩12的装设。

35.在一些实施例中,嵌入块4远离底板2的一侧设有第二吊装件6,这样浇注料养护结束后可以先通过第二吊装件6将嵌入块4取出,再取出隔板1,保证隔板的通槽结构完整;由于通槽宽度尺寸较小,长度尺寸较大,如果直接将隔板取出,可能会造成隔板通槽结构损害,无法将隔板稳定的安装于渣罐内。

36.在一些实施例中,嵌入块4可以螺栓连接于底板2,这样便于实现嵌入块4的拆装,且连接后稳定,在模具震动过程中可保证隔板的通槽形状;螺栓的头部设于嵌入块4远离底板2的一侧,螺栓的杆部插设于嵌入块4并伸出至底板2内,便于对螺栓进行拧紧或者拧松操作。

37.具体地,隔板1的形状可以为梯形,围板3可以设有四块,四块围板3围设形成梯形,以与隔板1的形状匹配。

38.在上述实施例的基础上,四块围板3中的三块围板3为一体成形结构,第四块围板3用于围设在梯形中长度较长的底边。一体成形的三块围板可以是一块围板经过热冲压成形获得,隔板为了与渣罐匹配,隔板的底侧与侧部之间为圆角连接,一体成形可以方便的获得圆角形状。一体成形的围板和第四块围板之间的连接可以采用螺栓连接,第四块围板与底板2之间接触设置,以实现多个围板3中的至少一个可拆卸连接于底板2;也就是说三块围板3的侧部均焊接于底板,第四块围板的两端螺栓连接于相邻的围板端部。

39.隔板1可以设有一个通槽,也可以设有两个间隔设置的通槽11,对应的,嵌入块4与隔板1的通槽11对应设置,当隔板1设有两个间隔设置的通槽11时,嵌入块4间隔设于环形内。

40.隔板1的原料组成可以如下:结合剂:15重量份;硅微粉:4重量份;二氧化硅砂:10重量份;骨料采用铁水包内回收的耐火材料块,其中粒径为0-3mm的为20重量份,粒径为3-5mm的为30重量份,粒径为5-10mm的为21重量份;减水剂:0.2重量份。

41.本技术实施例提供的模具的使用过程如下:

42.将围板3连接于底板2,嵌入块4连接于底板2,然后通过天车将模具吊装至浇注位,并将可以提高强度钢筋搭设于浇注腔内,隔板的吊装钩的连接部插设在围板3的让位槽中,吊装钩12的吊装部设于围板3外,吊装钩12的连接部设于浇注腔内,浇注料搅拌机将制作隔

板1的耐材经过混合搅拌后注入浇注腔内,钢筋嵌入浇注料内,浇注结束后,采用刮板将表面刮平,再用天车将浇注后的浇注料与模具一起吊至养护位进行养护,养护过程中可以根据养护情况将嵌入块4拆卸,以避免养护结束后嵌入块4与隔板1沾结形成一体难以拆除;养护结束后将可拆卸的围板3拆除,将隔板1取出。本技术实施例提供的模具实现了渣罐隔板1的制作。

43.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

44.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1