一种双阶弹性摩擦摆支座的制作方法

1.本实用新型涉及弹性支座,特别地,涉及一种双阶弹性摩擦摆支座。

背景技术:

2.地震是一种自然灾害。二十世纪初,人们采用抗震设计的方法,即通过加大建筑主体强度与地震力相对抗,但这种“以刚制刚”的方法在强大的地震力面前表现不佳。在二十世纪中后期,秉持“以柔克刚”思想的减隔震设计方法被初步发掘。相较于通过构件吸收地震能量,隔震更为直接,在上部结构底部与地基之间设计隔震层,使大量形变在地震中集中在隔震层上,避免对上部建筑结构产生破坏。

3.当前国内建筑以及桥梁领域使用隔震技术越发积极。主要以叠层橡胶支座(包括天然橡胶支座,铅芯橡胶支座,弹性滑板支座等)、摩擦摆支座、滚动(滚珠、滚轴)隔震。在应用隔震支座技术较早的日本,弹性滑板支座常与其他叠层橡胶支座混用,以起到高效延长建筑周期的效果,由于其无回复力效果,难以单独使用。

4.此外,在国内应用前景广泛的摩擦摆支座,虽然能够有效的延长上部结构周期,但隔震效果上存在矛盾点。摩擦摆支座的最大残余位移由摩擦系数与滑面曲率相关。最大残余位移一定时,滑面曲率半径越大,隔震效果越好,相应的摩擦系数就越小,但同时自复位能力会减弱。使用摩擦系数较大的材料,滑面曲率半径越小,尺寸能更适配建筑工程,但是在小中震中需要突破较大的静摩擦力,不能够有效消除小中震能量输入,从而起到隔震效果。

5.综上所述,弹性滑板支座主要的缺陷在于无自复位能力;摩擦摆支座隔震能力受制于摩擦材料与曲面半径,设计上滑面曲率半径较小较适配建筑工程的支座往往受制于较大的静摩擦力,不能有效隔绝小中震作用。

技术实现要素:

6.有鉴于此,本实用新型目的是提供一种双阶弹性摩擦摆支座,其能提高建筑在小中震下的安全性、达到较为经济和适配建筑工程的摩擦摆隔震体系、具备较好的自复位能力。

7.为了解决上述技术问题,本实用新型的技术方案是:

8.一种双阶弹性摩擦摆支座,包括叠层橡胶,还包括上支座法兰板、下支座法兰板,所述上支座法兰板位于下支座法兰板的上方位置,所述上支座法兰板的下板面设有上弧形容腔,所述下支座法兰板的上板面设有下弧形容腔,所述叠层橡胶位于上支座法兰板与下支座法兰板之间,所述叠层橡胶的上端与所述上弧形容腔之间设有上摩擦副组件,所述叠层橡胶的下端与所述下弧形容腔之间设有下摩擦副组件。

9.通过上述技术方案,在较小地震动中,上支撑法兰板与叠层橡胶上端的上摩擦副组件之间的静摩擦力无法被克服,下支撑法兰板与叠层橡胶下端的下摩擦副组件之间的静摩擦力也无法被克服,叠层橡胶实现了隔震效果,且通过依次叠加橡胶层与钢板的设计,达

到较强的抗压能力;

10.在较大地震中,上支撑法兰板与叠层橡胶上端的上摩擦副组件之间的静摩擦力被克服,下支撑法兰板与叠层橡胶下端的下摩擦副组件之间的静摩擦力也被克服,上支撑法兰板与叠层橡胶上端的上摩擦副组件之间可发生滑动,下支撑法兰板与叠层橡胶下端的下摩擦副组件之间也会发生滑动,使建筑依照支座有效曲面半径和动摩擦系数达到设计隔震周期;

11.在地震动结束时,叠层橡胶释放弹性势能,上支撑法兰板、叠层橡胶、下支撑法兰板三者回归至中立位,达到自复位效果。

12.优选的,所述上摩擦副组件包括上滑动摩擦板,所述上滑动摩擦板安装于所述上弧形容腔的腔壁上。

13.通过上述技术方案,上滑动摩擦板能对上弧形容腔的腔壁产生直接保护作用,延长支座的实际使用寿命。

14.优选的,所述上摩擦副组件还包括上聚四氟乙烯板、上球冠件,所述上球冠件安装于所述叠层橡胶的上端,所述上聚四氟乙烯板安装于上球冠件背离叠层橡胶的端面上,所述上聚四氟乙烯板用于与所述上弧形容腔内的上滑动摩擦板相抵接触。

15.通过上述技术方案,一方面,上聚四氟乙烯板与上滑动摩擦板可直接接触,两者之间可产生自润滑作用,相对移动更加顺畅;另一方面,上球冠件通过上聚四氟乙烯板与上弧形容腔进行接触,整体贴合性较高。

16.优选的,所述上支座法兰板上设有上环形挡边,所述上环形挡边位于所述上弧形容腔的容腔口处。

17.通过上述技术方案,上环形挡边能对位于上弧形容腔内的上滑动摩擦板产生端部限位作用,上滑动摩擦板的安装稳定性高。

18.优选的,所述上环挡边靠近于上弧形容腔的侧边凸设有上限位凸起。

19.通过上述技术方案,向靠近于上弧形容腔的侧边凸设有上限位凸起,能进一步对上滑动摩擦板端部产生限位作用,进一步提高了上滑动摩擦板的安装稳定性。

20.优选的,所述下摩擦副组件包括下滑动摩擦板,所述下滑动摩擦板安装于所述下弧形容腔的腔壁上。

21.通过上述技术方案,下滑动摩擦板能对下弧形容腔的腔壁产生直接保护作用,延长支座的实际使用寿命。

22.优选的,所述下摩擦副组件还包括下聚四氟乙烯板、下球冠件,所述下球冠件安装于所述叠层橡胶的下端,所述下聚四氟乙烯板安装于下球冠件背离叠层橡胶的端面上,所述下聚四氟乙烯板用于与所述下弧形容腔内的下滑动摩擦板相抵接触。

23.通过上述技术方案,一方面,下聚四氟乙烯板与下滑动摩擦板可直接接触,两者之间可产生自润滑作用,相对移动更加顺畅;另一方面,下球冠件通过下聚四氟乙烯板与下弧形容腔进行接触,整体贴合性较高。

24.优选的,所述下支座法兰板上设有下环形挡边,所述下环形挡边位于所诉下弧形容腔的容腔口处。

25.通过上述技术方案,下环形挡边能对位于下弧形容腔内的下滑动摩擦板产生端部限位作用,下滑动摩擦板的安装稳定性高。

26.优选的,所述下环挡边靠近于下弧形容腔的侧边凸设有下限位凸起。

27.通过上述技术方案,向靠近于下弧形容腔的侧边凸设有下限位凸起,能进一步对下滑动摩擦板端部产生限位作用,进一步提高了下滑动摩擦板的安装稳定性。

附图说明

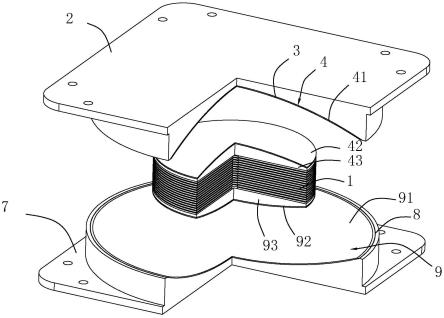

28.图1为实施例的结构爆炸图;

29.图2为实施例的剖面示意图。

30.附图标记:1、叠层橡胶;2、上支座法兰板;3、上弧形容腔;4、上摩擦副组件;41、上滑动摩擦板;42、上聚四氟乙烯板;43、上球冠件;5、上环形挡边;6、上限位凸起;7、下支座法兰板;8、下弧形容腔;9、下摩擦副组件;91、下滑动摩擦板;92、下聚四氟乙烯板;93、下球冠件;10、下环形挡边;11、下限位凸起。

具体实施方式

31.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

32.一种双阶弹性摩擦摆支座,参见图1,还包括上支座法兰板2、下支座法兰板7,该上支座法兰板2位于下支座法兰板7的上方位置,该上支座法兰板2的下板面设有上弧形容腔3,该下支座法兰板7的上板面设有下弧形容腔8,上弧形容腔3朝下,下弧形容腔8朝上。

33.参见图1,还设置有叠层橡胶1,该叠层橡胶1位于上支座法兰板2与下支座法兰板7之间。

34.参见图1,该叠层橡胶1的上端与该上弧形容腔3之间设有上摩擦副组件4。

35.其中,参见图1以及图2,上摩擦副组件4包括上滑动摩擦板41、上聚四氟乙烯板42、上球冠件43。

36.参见图2,在该上支座法兰板2上设有上环形挡边5,该上环形挡边5位于该上弧形容腔3的容腔口处。该上环挡边靠近于上弧形容腔3的侧边凸设有上限位凸起6。

37.参见图2,该上滑动摩擦板41安装于该上弧形容腔3的腔壁上。上滑动摩擦板41为不锈钢板或镀铬钢板,不锈钢钢板厚度为2.5~5毫米,镀铬厚度不小于100微米。

38.参见图2,该上球冠件43安装于该叠层橡胶1的上端,该上聚四氟乙烯板42安装于上球冠件43背离叠层橡胶1的端面上,该上聚四氟乙烯板42用于与该上弧形容腔3内的上滑动摩擦板41相抵接触。上聚四氟乙烯板42可采用聚四氟乙烯,亦可使用其他各类符合设计摩擦系数的复合材料,如改性超高分子量聚乙烯等。

39.在上聚四氟乙烯板42可采用环氧树脂粘贴、螺栓固定或硫化复合等方式使其嵌入于上球冠件43上。

40.参见图2,在该叠层橡胶1的下端与该下弧形容腔8之间设有下摩擦副组件9。

41.参见图2,该下支座法兰板7上设有下环形挡边10,该下环形挡边10位于所诉下弧形容腔8的容腔口处。该下环挡边靠近于下弧形容腔8的侧边凸设有下限位凸起11。

42.参见图2,该下摩擦副组件9包括下滑动摩擦板91,该下滑动摩擦板91安装于该下弧形容腔8的腔壁上。下滑动摩擦板91为不锈钢板或镀铬钢板,不锈钢钢板厚度为2.5~5毫米,镀铬厚度不小于100微米。

43.参见图2,该下摩擦副组件9还包括下聚四氟乙烯板92、下球冠件93,该下球冠件93安装于该叠层橡胶1的下端,该下聚四氟乙烯板92安装于下球冠件93背离叠层橡胶1的端面上,该下聚四氟乙烯板92用于与该下弧形容腔8内的下滑动摩擦板91相抵接触。下聚四氟乙烯板92可采用聚四氟乙烯,亦可使用其他各类符合设计摩擦系数的复合材料,如改性超高分子量聚乙烯等。

44.在下聚四氟乙烯板92可采用环氧树脂粘贴、螺栓固定或硫化复合等方式使其嵌入于下球冠件93上。

45.上聚四氟乙烯板42与下聚四氟乙烯板92覆盖的上冠球件,与上滑动摩擦板41和下滑动摩擦板91构成摩擦副,活动摩擦副摩擦系数范围0.02~0.08。

46.其中叠层橡胶1采用4-5mm橡胶层与2-3mm钢板,上球冠件43与下球冠件93均采用q235钢。

47.叠层橡胶1核采用硫化处理,与上球冠件43、下球冠件93之间通过螺栓连接,焊接或共同硫化加固。

48.上聚四氟乙烯板42与下聚四氟乙烯板92等效应力不超过复合摩擦材料的设计极限强度。

49.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1