一种新型T码支座的制作方法

一种新型t码支座

技术领域

1.本实用新型涉及屋面支座技术领域,具体为一种新型t码支座。

背景技术:

2.t码支座是一种外观为t形的钢结构支座,主要是将t码支座安装在屋面结构梁上,t码支座的顶部设置有直线型的支撑头,通过t码支座的支撑头与屋面材料板的凹槽进行镶嵌安装,从而达到支撑屋面材料板的效果。

3.在实现本实用新型过程中,发明人发现现有技术中至少存在如下问题没有得到解决;目前市面上生产的t码支座均为直线型的支撑头,在面对屋面板带有弧形的情况下,t码支座直线型支撑头的两端会对屋面板产生磨损,容易导致屋面板发生破损,目前的方式是通过对t码支座的直线型支撑头两端进行打磨加工,这样的方式较为麻烦,亟需进行改进,因此,我们提出一种新型t码支座。

技术实现要素:

4.本实用新型的目的在于提供一种新型t码支座,解决了背景技术中所提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种新型t码支座,包括支座板,支座板中部开设有凹槽,支座板中部贯穿安装有轴杆,轴杆外部转动安装有钢板,钢板顶部固定安装有直线型支撑头,钢板底部镶嵌安装有槽块,槽块外表面螺纹安装有螺栓,槽块底部固定安装有弧形支撑头,钢板两侧壁均开设有限位孔,支座板两侧壁均贯穿安装有定位钢柱。

6.作为本技术技术方案的一种优选实施方式,支座板的两侧均固定安装有框座,框座中部螺纹安装有旋翼螺栓,旋翼螺栓的端面与定位钢柱的端面焊接连接。

7.作为本技术技术方案的一种优选实施方式,框座、定位钢柱、旋翼螺栓和限位孔的数量均为四个,定位钢柱与限位孔水平对齐,并且定位钢柱的外径比限位孔的内径小2mm。

8.作为本技术技术方案的一种优选实施方式,钢板位于凹槽的内部,弧形支撑头到凹槽底部的距离为2cm。

9.作为本技术技术方案的一种优选实施方式,钢板的厚度等于支座板的厚度,钢板的宽度比凹槽的内径小2mm。

10.与现有技术相比,本实用新型的有益效果如下:

11.1.本技术技术方案通过钢板的直线型支撑头位于支座板的顶部时,该支座板适用于支撑平整的屋面板结构,通过抽出每个定位钢柱并且翻转钢板,此时钢板的弧形支撑头位于支座板的顶部,此时支座板适用于支撑弧面的屋面板结构,从而达到本装置适用于支撑平整或弧形屋面板结构的效果,通过拆卸螺栓对槽块进行更换,从而方便更换不同尺寸的弧形支撑头,从而有利于装置支撑不同弧面的屋面板。

12.2.本技术技术方案通过旋翼螺栓与定位钢柱焊接连接,旋动旋翼螺栓可控制定位钢柱进行位移,旋翼螺栓可限制定位钢柱的位置,避免定位钢柱轻易发生脱落的情况,并且

主要由定位钢柱承受钢板的剪切力,旋翼螺栓自身不受任何的剪切力,可有效保证旋翼螺栓的完好性。

附图说明

13.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

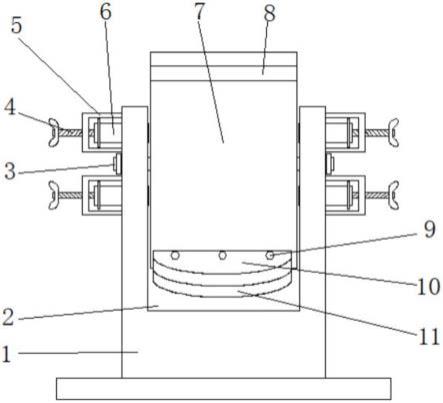

14.图1为本实用新型一种新型t码支座的主视图;

15.图2为本实用新型一种新型t码支座的钢板的结构示意图;

16.图3为本实用新型一种新型t码支座的框座的结构示意图。

17.图中:1、支座板;2、凹槽;3、轴杆;4、旋翼螺栓;5、框座;6、定位钢柱;7、钢板;8、直线型支撑头;9、螺栓;10、槽块;11、弧形支撑头;12、限位孔。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.实施例1,如图1-3所示,本实用新型提供一种技术方案:一种新型t码支座,包括支座板1,支座板1中部开设有凹槽2,支座板1中部贯穿安装有轴杆3,轴杆3外部转动安装有钢板7,钢板7顶部固定安装有直线型支撑头8,钢板7底部镶嵌安装有槽块10,槽块10外表面螺纹安装有螺栓9,槽块10底部固定安装有弧形支撑头11,钢板7两侧壁均开设有限位孔12,支座板1两侧壁均贯穿安装有定位钢柱6。

20.在本实用新型的一个具体实施例中,钢板7中部开设有通孔,轴杆3嵌入钢板7的通孔内,钢板7可绕轴杆3转动,轴杆3与支座板1贯穿安装并且在轴杆3外部两侧设置限位螺帽,从而将轴杆3与支座板1进行安装限位,当屋面板结构为平整时,将钢板7的直线型支撑头8调整至支座板1的顶部,通过旋动旋翼螺栓4可控制定位钢柱6进行位移,使得每个定位钢柱6嵌入对应的限位孔12内部,主要由定位钢柱6承受钢板7的剪切力,旋翼螺栓4自身不受任何的剪切力,可有效保证旋翼螺栓4的完好性,当屋面板结构为弧形时,通过旋动旋翼螺栓4控制定位钢柱6从限位孔12内部抽出,并且翻转钢板7,此时钢板7的弧形支撑头11位于支座板1的顶部,此时支座板1适用于支撑弧面的屋面板结构,从而达到本装置适用于支撑平整或弧形屋面板结构的效果,通过拆卸螺栓9,使得螺栓9与钢板7表面预留的螺纹孔分离,拆卸槽块10和弧形支撑头11整体,并且更换不同尺寸的弧形支撑头11,从而有利于装置支撑不同弧面的屋面板。

21.在这种技术方案中,旋动旋翼螺栓4可控制定位钢柱6进行位移,旋翼螺栓4可限制定位钢柱6的位置,避免定位钢柱6轻易发生脱落的情况。

22.在有的技术方案中参阅图1,支座板1的两侧均固定安装有框座5,框座5中部螺纹安装有旋翼螺栓4,旋翼螺栓4的端面与定位钢柱6的端面焊接连接。

23.在这种技术方案中,通过旋动旋翼螺栓4可控制定位钢柱6进行位移,使得每个定位钢柱6嵌入对应的限位孔12内部,钢板7由四个定位钢柱6进行位置限位,可保证钢板7的负荷承载性能,定位钢柱6的外径比限位孔12的内径小,方便定位钢柱6顺畅的嵌入限位孔

12内部。

24.在有的技术方案中参阅图1,框座5、定位钢柱6、旋翼螺栓4和限位孔12的数量均为四个,定位钢柱6与限位孔12水平对齐,并且定位钢柱6的外径比限位孔12的内径小2mm。

25.在这种技术方案中,弧形支撑头11到凹槽2底部设置一段距离,方便为更换不同尺寸的弧形支撑头11预留空间。

26.在有的技术方案中参阅图1,钢板7位于凹槽2的内部,弧形支撑头11到凹槽2底部的距离为2cm。

27.在这种技术方案中,钢板7的宽度比凹槽2的内径小,方便钢板7在凹槽2内部进行翻转。

28.在有的技术方案中参阅图1,钢板7的厚度等于支座板1的厚度,钢板7的宽度比凹槽2的内径小2mm。

29.工作原理:当屋面板结构为平整时,将钢板7的直线型支撑头8调整至支座板1的顶部,通过旋动旋翼螺栓4可控制定位钢柱6进行位移,使得每个定位钢柱6嵌入对应的限位孔12内部,主要由定位钢柱6承受钢板7的剪切力,旋翼螺栓4自身不受任何的剪切力,当屋面板结构为弧形时,通过旋动旋翼螺栓4控制定位钢柱6从限位孔12内部抽出,并且翻转钢板7,此时钢板7的弧形支撑头11位于支座板1的顶部,此时支座板1适用于支撑弧面的屋面板结构,通过拆卸螺栓9,使得螺栓9与钢板7表面预留的螺纹孔分离,拆卸槽块10和弧形支撑头11整体,并且更换不同尺寸的弧形支撑头11,从而装置可支撑不同弧面的屋面板。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1