一种耐火材料生产用压铸装置的制作方法

1.本实用新型涉及压铸装置技术领域,具体为一种耐火材料生产用压铸装置。

背景技术:

2.耐火材料是耐火度不低于1580摄氏度的一类无机非金属材料。耐火度是指耐火材料锥形体试样在没有荷重情况下,抵抗高温作用而不软化熔倒的摄氏温度。但仅以耐火度来定义已不能全面描述耐火材料了,1580摄氏度并不是绝对的。现定义为凡物理化学性质允许其在高温环境下使用的材料称为耐火材料。耐火材料广泛用于冶金、化工、石油、机械制造、硅酸盐、动力等工业领域,在冶金工业中用量最大,占总产量的百分之五十至六十。

3.中国专利公告号cn210850713u公开了用于耐火材料生产的成型装置,涉及成型装置领域,包括底板、第一模具、第二模具、上模具,所述底板上端设置有所述第一模具,所述第一模具一侧设置有所述第二模具,所述第一模具、所述第二模具与所述底板之间通过螺栓连接,所述第一模具前后端安装有第一安装板,所述第一安装板与所述第一模具之间一体成型,所述第二模具前后端安装有第二安装板,所述第二安装板与所述第二模具之间一体成型。通过本实用新型压铸板与第一模具、第二模具间隙之间挤出的原料会进入第一沟槽、第二沟槽中,防止原料溢出对装置造成损坏,第一通水槽、第二通水槽配合形成连通的旋转状水槽,增加冷却水与装置的接触面积,增加冷却效果。

4.但是该实用新型在实际使用时,并不便于使模具内置入的原材料分布均匀,进而使压铸出的耐火材料有薄厚不均匀的可能,并且在该装置对耐火材料压铸成型后,并不便于将耐火材料取出,因此该装置的实用性较低。

技术实现要素:

5.(一)解决的技术问题

6.为了克服现有技术的上述缺陷,本实用新型提供了一种耐火材料生产用压铸装置,解决了现有技术中并不便于使模具内置入的原材料分布均匀,进而使压铸出的耐火材料有薄厚不均匀的可能,并且在该装置对耐火材料压铸成型后,并不便于将耐火材料取出的问题。

7.(二)技术方案

8.为实现以上目的,本实用新型通过以下技术方案予以实现:一种耐火材料生产用压铸装置,包括插接在底座顶部的支撑板,所述支撑板表面的一侧安装有可压紧的压紧结构,所述支撑板表面的另一侧安装有可均匀输料的输料结构,所述底座的上表面固定连接有可定模的固定筒,所述固定筒的内底壁插接有可取出的推撑结构。

9.可选的,所述支撑板的顶部固定连接有可便于转动的转杆,所述支撑板顶部位于转杆的两侧插接有可限位的限位柱,所述限位柱贯穿支撑板的一端与底座的顶部插接。

10.可选的,所述压紧结构包括固定在主电机输出端可转动的主皮带轮,所述支撑板的底部插接有可转动的副皮带轮,所述主皮带轮和副皮带轮的外表面均缠绕有可传输动力

的皮带。

11.可选的,所述副皮带轮的内壁螺纹穿设有可调整高度的螺杆,所述螺杆的底端固定连接有可压紧的压板,所述压板上表面位于螺杆的两侧固定连接有可限位的定位柱。

12.可选的,所述输料结构包括固定在副电机输出端可转动的固定板,所述固定板的底部插接有可盛料的料筒,所述料筒的内底壁开设有多个可输料的输料孔。

13.可选的,所述推撑结构包括固定在撑板底部可承压的承压板,所述承压板的外表面套接有可承压的套筒,所述套筒的顶部与底座的底部固定连接,套筒的一侧固定连接有可输气的输气管。

14.(三)有益效果

15.本实用新型提供了一种耐火材料生产用压铸装置,具备以下有益效果:

16.1、该耐火材料生产用压铸装置,通过在料筒内倒入原材料,再启动副电机可以驱使固定板转动,进而使料筒内的原材料均匀流入固定筒内,进而减小了因原材料在固定筒内分布不均匀,使压铸出的耐火材料出现薄厚不均匀的情况。

17.2、该耐火材料生产用压铸装置,在该装置压铸完成后,通过对输气管内注入气体,可以使套筒内部的气压增大,进而使撑板上升,从而顶出固定筒内压铸成型的耐火材料,使用便捷,并节省了工作人员的时间,进一步提高了该装置的实用性。

附图说明

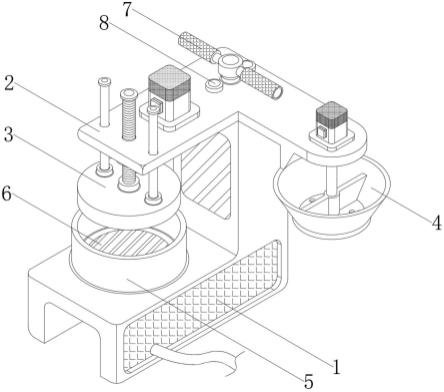

18.图1为本实用新型结构示意图;

19.图2为本实用新型底座爆炸效果示意图;

20.图3为本实用新型压紧结构爆炸效果示意图;

21.图4为本实用新型输料结构爆炸效果示意图;

22.图5为本实用新型推撑结构爆炸效果示意图。

23.图中:1、底座;2、支撑板;3、压紧结构;301、主电机;302、主皮带轮;303、副皮带轮;304、皮带;305、螺杆;306、压板;307、定位柱;4、输料结构;401、副电机;402、固定板;403、料筒;5、固定筒;6、推撑结构;601、撑板;602、承压板;603、套筒;604、输气管;7、转杆;8、限位柱。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.请参阅图1至图5,本实用新型提供一种技术方案:一种耐火材料生产用压铸装置,包括插接在底座1顶部的支撑板2,支撑板2的顶部固定连接有可便于转动的转杆7,支撑板2顶部位于转杆7的两侧插接有可限位的限位柱8,限位柱8贯穿支撑板2的一端与底座1的顶部插接,通过底座1、支撑板2和转杆7的配合设置,可以转动转杆7来调整支撑板2的方向,限位柱8可以对调整后的方向进行固定;

26.其中,支撑板2表面的一侧安装有可压紧的压紧结构3,压紧结构3包括固定在主电机301输出端可转动的主皮带轮302,支撑板2的底部插接有可转动的副皮带轮303,主皮带

轮302和副皮带轮303的外表面均缠绕有可传输动力的皮带304,副皮带轮303的内壁螺纹穿设有可调整高度的螺杆305,螺杆305的底端固定连接有可压紧的压板306,压板306上表面位于螺杆305的两侧固定连接有可限位的定位柱307,通过主电机301可以使主皮带轮302进行转动,利用主皮带轮302、副皮带轮303和皮带304的配合设置,在主皮带轮302进行转动时,可以带动副皮带轮303进行转动,进而驱使螺杆305向下移动,从而使压板306向下压紧,定位柱307起对压板306定位的作用;

27.其中,支撑板2表面的另一侧安装有可均匀输料的输料结构4,输料结构4包括固定在副电机401输出端可转动的固定板402,固定板402的底部插接有可盛料的料筒403,料筒403的内底壁开设有多个可输料的输料孔,通过固定板402在料筒403内转动,可以使料筒403内的耐火材料通过输料口均匀的流入固定筒5内,副电机401起驱使固定板402转动的作用;

28.其中,底座1的上表面固定连接有可定模的固定筒5,固定筒5的内底壁插接有可取出的推撑结构6,推撑结构6包括固定在撑板601底部可承压的承压板602,承压板602的外表面套接有可承压的套筒603,套筒603的顶部与底座1的底部固定连接,套筒603的一侧固定连接有可输气的输气管604,通过压紧结构3和固定筒5的配合设置,可以实现该装置压铸的功能,利用撑板601、承压板602和套筒603的配合设置,在对套筒603内的气压增压时会使撑板601和承压板602向上移动,输气管604起接入外部充气泵的作用;

29.该文中出现的电器元件均与外界的主控器及220v市电电连接,并且主控器可为计算机等起到控制的常规已知设备。

30.本实用新型中,该装置的工作步骤如下:

31.1、首先,在料筒403内部倒入原材料,并启动副电机401使固定板402转动;

32.2、然后,在料筒403内的原材料均匀流入固定筒5内,拔出限位柱8解除对支撑板2的限位,并转动转杆7使压板306与固定筒5位于同一直线,在插入限位柱对支撑板2进行限位;

33.3、再次,启动主电机301,使压板306降落对固定筒5内的原材料进行压铸;

34.4、最后,在压铸完成后,启动主电机301使压板306升起,并拔出限位柱8且转动转杆,使压板306与固定筒5不在位于同一直线,并将输气管604与气泵连接,通过对套筒内增压使撑板601上升,进而将压铸成型的耐火材料顶出固定筒5。

35.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1