装配式双拼槽道的制作方法

1.本实用新型涉及预埋槽道技术领域,尤其涉及一种装配式双拼槽道。

背景技术:

2.槽道安装通常需要成组布置,也就是两根槽道组合为一组,通用的做法有两类,方法一:工厂生产单根槽道,到现场后采用工装,对两根槽道中间采用拉筋焊接,组成一组后安装使用,现场焊接的方式存在破坏表面图层、降低力学性能以及焊接变形的问题;方法二:在生产工厂内焊接成一组,表面处理后运输到施工现场,直接安装使用,此时由于尺寸和结构问题,其吊装转运难度较高,容易出现变形。即上述组装方式由于焊接变形、运输中吊装以及组装误差等因素难以保证两根槽道的平行度,影响后续的施工。

技术实现要素:

3.本实用新型的目的在于提供一种装配式双拼槽道,以解决现有槽道平行度难以保证的问题。

4.为了解决上述技术问题,本实用新型提供的技术方案在于:

5.一种装配式双拼槽道,包括第一槽道、第二槽道、连接板、测距组件和感应组件;第一槽道和第二槽道相互平行且对称设置;连接板垂直于第一槽道,至少两个连接板分别与第一槽道和第二槽道可拆卸连接;连接板的两端分别抵接于第一槽道和第二槽道;至少两个测距组件连接于第一槽道下方,至少两个感应组件连接于第二槽道下方;测距组件包括测距仪,测距仪用于测量第一槽道和第二槽道的间距离。

6.进一步的,测距组件还包括卡接板,卡接板与测距仪连接。

7.进一步的,测距组件还包括卡接块;卡接块与第一槽道卡接;卡接块与卡接板卡接。

8.进一步的,感应组件包括卡接块和卡接板;卡接块与卡接板卡接,测距仪测量到卡接板的距离。

9.进一步的,卡接块插装于第一槽道,配置为可沿第一槽道的长度方向移动。

10.进一步的,卡接块上开设有卡槽,卡接板插装于卡槽。

11.进一步的,第一槽道包括槽道本体和工字件,槽道本体设置有开口向下的贯通槽;工字件的下端与槽道本体的上端连接。

12.进一步的,第一槽道还包括转接板;转接板一端与工字件连接,另一端与连接板连接。

13.进一步的,转接板上开设有第一通孔,连接板上开设有第二通孔,第一通孔与第二通孔同轴设置。

14.进一步的,测距仪为激光测距仪。

15.综合上述技术方案,本实用新型所能实现的技术效果在于:

16.本实用新型提供的装配式双拼槽道包括第一槽道、第二槽道、连接板、测距组件和

感应组件;第一槽道和第二槽道相互平行且对称设置;连接板垂直于第一槽道,至少两个连接板分别与第一槽道和第二槽道可拆卸连接;连接板的两端分别抵接于第一槽道和第二槽道;至少两个测距组件连接于第一槽道下方,至少两个感应组件连接于第二槽道下方;测距组件包括测距仪,测距仪用于测量到感应组件的距离。

17.本实用新型提供的装配式双拼槽道通过连接板将第一槽道和第二槽道连接,实现现场组装,避免焊造成的变形以及因运输不便导致的损伤变形。在组装时,通过测距组件和感应组件的配合可以测得两者之间的距离,进而测得第一槽道和第二槽道之间的距离,通过至少两处的测量来检测第一槽道和第二槽道的平行状态,便于在组装过程中及时调整,从而保证第一槽道和第二槽道的平行。

附图说明

18.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

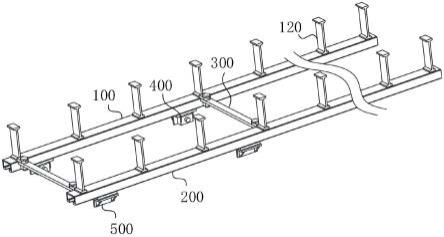

19.图1为本实用新型实施例提供的装配式双拼槽道的结构示意图;

20.图2为本实用新型实施例提供的装配式双拼槽道的主视图;

21.图3为感应组件的结构示意图;

22.图4为卡接板的结构示意图。

23.图标:100-第一槽道;200-第二槽道;300-连接板;400-测距组件;500-感应组件;110-槽道本体;120-工字件;130-转接板;410

‑ꢀ

卡接块;420-卡接板;430-测距仪;411-翼板;412-第一螺纹孔;421-水平板;422-竖板;423-限位板;424-筋板。

具体实施方式

24.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

25.因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.下面结合附图,对本实用新型的一些实施方式作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

27.现有的槽道组装方式由于焊接变形、运输中吊装以及组装误差等因素难以保证两根槽道的平行度,影响后续的施工。

28.有鉴于此,本实用新型提供了一种装配式双拼槽道,包括第一槽道100、第二槽道200、连接板300、测距组件400和感应组件500;第一槽道100和第二槽道200相互平行且对称设置;连接板300垂直于第一槽道100,至少两个连接板300分别与第一槽道100和第二槽道

200 可拆卸连接;连接板300的两端分别抵接于第一槽道100和第二槽道200;至少两个测距组件400连接于第一槽道100下方,至少两个感应组件500 连接于第二槽道200下方;测距组件400包括测距仪430,测距仪430 用于测量到感应组件500的距离。

29.本实用新型提供的装配式双拼槽道通过连接板300将第一槽道100和第二槽道200连接,实现现场组装,避免焊造成的变形以及因运输不便导致的损伤变形。在组装时,通过测距组件400和感应组件 500的配合可以测得两者之间的距离,进而测得第一槽道100和第二槽道200之间的距离,通过至少两处的测量来检测第一槽道100和第二槽道200的平行状态,便于在组装过程中及时调整,从而保证第一槽道100 和第二槽道200的平行。

30.以下结合图1-图4对本实施例提供的装配式双拼槽道的结构和形状进行详细说明:

31.本实施例的可选方案中,第一槽道100和第二槽道200相互平行且结构堆成。具体的,如图1、图2所示,以第一槽道100进行说明,第一槽道100包括槽道本体110、工字件120和连接板300。槽道本体110水平设置,沿槽道本体110的长度方向开设有贯通槽,贯通槽的开口向下;工字件120的下端与槽道本体110的上端连接,工字件120 的上端用于与隧道主体连接;转接板130一端与工字件120连接,另一端与连接板300连接。转接板130水平设置与工字件120的侧面,通过连接板300与工字件120连接,避免连接板300与槽道本体110焊接,导致影响槽道本体110的受力情况,避免引起槽道本体110的变形或偏斜,进而导致第一槽道100和第二槽道200的槽道本体110不平行。此外,转接板130与工字件120连接,可避免转接板130受力后向槽道本体110施力,导致贯通槽变形。

32.进一步的,转接板130上开设有第一通孔,连接板300上开设有第二通孔,第一通孔与第二通孔同轴设置且大小相同,螺栓插入第一通孔和第二通孔并用螺母锁紧,实现连接板300与转接板130的固定,从而通过至少两个平行设置的连接板300来保证第一槽道100和第二槽道200的平行状态。即通过长度相同的连接板300来控制第一槽道100 和第二槽道200的间距,进而保证两者平行。

33.进一步的,连接板300的端面抵接于槽道本体110的侧面,从而保证连接板300与槽道本体110垂直。为提高连接板300的连接效果,可适当增大连接板300的宽度,增大连接板300的端面与槽道本体 110的接触面积,进一步保证连接板300与槽道本体110垂直。

34.本实施例的可选方案中,测距组件400包括卡接块410、卡接板420和测距仪430,感应组件500包括卡接块410和卡接板420。如图2所示,测距仪430连接于卡接板420,用于测量测距组件400到感应组件500的距离,进而得出第一槽道100和第二槽道200的间距。当两组测距组件400测得的距离相等时,即表明第一槽道100和第二槽道 200相互平行,若不相等,则需及时进行校正,而后在进行安装固定。

35.本实施例中,因测距组件400和感应组件500仅相差一个测距仪430,故以感应组件500为例对卡接块410和卡接板420的结构进行说明。如图3、图4所示,卡接块410上开设有卡槽,卡接板420插装于卡槽,卡接槽设置为t形槽。卡接块410插装于贯通槽,配置为可沿第一槽道100的长度方向移动,从而可以灵活调整位置。

36.为加强卡接块410与槽道本体110的连接,避免松动,卡接块410的下侧设置有翼板411,翼板411的上表面抵接于槽道本体110 的下表面,从而增大卡接块410与槽道本体110的接触面并防止卡接块 410与槽道本体110之间出现晃动、错位等情况。

37.卡接板420包括水平板421、竖板422、限位板423和筋板 424。如图4所示,水平板421和竖板422连接成t字形,用于插入卡接块410的t形槽,限位板423水平设置并连接于竖板422的侧面,并抵接于翼板411下表面,用于保证卡接板420与卡接块410连接稳定。筋板424连接于竖板422和限位板423之间,用于保证竖板422的竖直状态,避免竖板422受力变形。

38.本实施例中的卡接块410和卡接板420通过卡接的连接方式和相应的限位,保证竖板422的竖直状态,从而便于通过测量测距仪430 到竖板422的距离来测定第一槽道100和第二槽道200之间的间距。

39.进一步的,为便于测距组件400和感应组件500调整位置,翼板411上还开设有第一螺纹孔412,第一螺纹孔412可用于连接螺栓或通过螺栓连接把手,进而通过推动螺栓或把手来调整测距组件400和感应组件500的位置,以实现对第一槽道100和第二槽道200不同位置处的间距的测量,从而充分保证平行度。

40.本实施例中的测距仪为激光测距仪,激光光线照射到竖板 422上以反馈出第一槽道100和第二槽道200的间距。

41.槽道本体110上还设置有芯片,以便于进行产品质量追溯,并为后续的外观检测提供数据收集的支持,避免现场采用肉眼观察和手写记录导致的错误引起不可追溯性。

42.本实施例提供的装配式双拼槽道的使用方法如下:

43.各个零件加工完成后运输到生产现场并将第一槽道100、第二槽道200、连接板300和芯片组装完成;组装后进行安装,将工字件 120连接到隧道主体;随后将测距组件400和感应组件500分别安装到第一槽道100和第二槽道200进行测量,若测得数值不同,则进行校正,在保证第一槽道100和第二槽道200平行后再进行最后的固定。安装完成后可将测距组件400和感应组件500拆下,便于后续使用,也可继续保留,以便于监测平行状态,保证后续的施工质量。

44.由于隧道施工的特殊性,二衬钢筋笼外保护层厚度通常只有 50mm,常用槽道本身厚度为34mm,按照现场工况,连接处的厚度不能超过16mm,否则会与二衬钢筋笼产生干涉,即连接板300的厚度不超过16mm。

45.本实施例提供的装配式双拼槽道由于现场组装,因而其运输方便,且不易在运输过程中出现变形或磕碰,且组装的方式避免了焊接带来的对表面的破坏以及对结构的影响,提高了槽道的质量。

46.同时从工字件120上焊接转接板130,避免了对槽道本体110 的焊接,改善了槽道本体110的受力,避免槽道的侧壁收到牵拉导致变形。

47.采用连接板300的连接方式,可有效降低连接高度,避免与钢筋笼产生干涉。通过增大连接板300的宽度,可有效保证连接板300 与槽道本体110保持垂直,避免产生平行四边形的情况。

48.即采用装配式双拼槽道,各个组成构件的生产难度降低,运输便利,且便于组装,并能有效保证槽道间的平行度。

49.此外,采用可移动可拆卸的测距组件400和感应组件500,可灵活测定各个槽道本体110各个位置的间距,从而便于对各个位置进行校正,保证第一槽道100和第二槽道200整体的平行度,避免出现仅在连接板300连接处平行度较好的现象。在安装固定以后,可以将

测距组件400和感应组件500以减小对后续工序的影响,也可保留以持续观测平行度的变化,收集相关施工数据。

50.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1