一种混凝土裂缝注浆辅助工装的制作方法

1.本实用新型涉及墙面裂缝修补技术领域,具体地说,涉及一种混凝土裂缝注浆辅助工装。

背景技术:

2.建筑墙体通常包括采用混凝土浇筑而成的混凝土墙体,混凝土墙体在建造完毕后,可能会产生裂缝,裂缝产生的原因通常包括:墙体中混凝土材料的干缩徐变、结构位移、基础不均匀沉降、温度应力、施工质量等。目前,对混凝土墙体中裂缝的修补方式主要有开槽修补法和针头注射法。开槽修补法的修补过程是:在混凝土裂缝表面使用小型冲击钻,电锤等工具对裂缝所在位置进行开槽,同时在已开槽裂缝的两侧斜向45

°

使用钻孔设备(通常为电钻)进行钻孔,钻孔间隔为15-20cm,深度约5~6cm,钻孔后,所钻孔洞应与混凝土裂缝相通;裂缝开槽后使用环氧水泥材料对已开槽的裂缝进行填充、压实。待环氧水泥材料凝固后,将注浆针头插入钻孔并使用扳手旋紧;旋紧后,注浆针头底部的橡胶圈受到对向挤压,向外膨胀,封堵钻孔;随后使用高压注浆机,向注浆针头高压注入聚氨酯或环氧材料。针头注射法的过程是:在混凝土裂缝表面使用钻孔设备正对裂缝的位置进行钻孔,钻孔间隔为15-20cm,深度约5~6cm,所钻孔洞直接与混凝土裂缝相通。钻孔完成后,将注浆针头插入钻孔并使用扳手旋紧。旋紧后,注浆针头底部的橡胶圈受到对向挤压,向外膨胀,封堵钻孔。随后使用高压注浆机,向注浆针头高压注入聚氨酯或环氧材料,注浆顺序自下向上依次注浆。注浆材料从针头上端裂缝中流出则表示注满此段裂缝。注浆完成后,待注浆材料凝固,使用榔头敲除注浆针头,再次使用环氧水泥材料进行钻孔封堵,密实。

3.由于在开槽修补法以及针头注射法的过程中需人工对待打孔注浆面进行打孔,由于钻孔设备在使用时会产生较大的震动,并且由于工人在进行打孔时只能够根据自己的经验调整钻头的角度,导致工人无法较佳的以设定的角度将钻孔设备的钻头推入墙体中,从而导致在待打孔注浆面的打孔作业时,打出的钻孔的角度可能会有偏差,从而对后续的修补作业造成影响。

技术实现要素:

4.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

5.一种混凝土裂缝注浆辅助工装,其包括工装本体,工装本体包括相互配合的支撑杆和导向杆;支撑杆至少具有相对设置的一侧和另一侧,所述一侧用于与待注浆点所在的工作面贴合配合;导向杆铰接设于所述另一侧处,导向杆用于在垂直于所述工作面的平面内进行转动;导向杆位于所述平面对应待注浆点的一侧处设有滑块,滑块沿导向杆的长度方向可滑动地设置且用于与钻孔设备进行配合。

6.本实用新型能够在进行待打孔注浆面裂缝的修补时,使得钻孔设备的钻头能够在以一固定角度的对墙体进行钻孔,从而能够较佳提升钻孔的精度,避免了对于后续的修补工作造成干扰。

7.作为优选,导向杆上位于其旋转平面的一侧端面上设有滑轨,所述滑轨沿导向杆长度方向设置,滑块设置于滑轨上。

8.本实用新型中,通过滑轨的设置,使得滑块能够沿着导向杆的长度方向滑动。

9.作为优选,支撑杆包括条形板,条形板的一端面用于贴合于注浆点所在工作面上,条形板的另一端面设有2个垂直于条形板设置的安装板,2个安装板的中部均向远离条形板端凸起形成安装盘,导向杆的端部伸入2个安装盘之间,导向杆上伸入2个安装盘之间的端部设有导向杆通孔,2个安装盘之间设有穿过导向杆通孔且与导向杆通孔间隙配合的连接螺栓,连接螺栓上设有连接螺母。

10.本实用新型中,通过支撑杆结构的设置,能够在进行对于导向杆的安装时,通过连接螺栓将导向杆限位于两安装盘之间。

11.作为优选,支撑杆上设有用于对导向杆进行锁紧的锁紧机构,锁紧机构包括设置于条形板与导向杆之间的弧形块,条形板上设有条形板通孔,弧形块上靠近条形板的端面处设有与条形板通孔间隙配合的导向柱,导向柱的端部伸入条形板通孔;导向杆上伸入2个安装盘之间的末端部设有弧形面,弧形面上设有多个均匀分布的齿槽,弧形块上靠近齿槽的端面处设有能够与齿槽进行啮合以对导向杆进行固定的卡齿;条形板上设有螺孔,螺孔中设有用于挤压弧形块的螺杆,螺杆上远离弧形块的端面上设有六角凹槽。

12.本实用新型中,通过锁紧机构结构的设置,能够较为方便的实现对于导向杆的固定。

13.作为优选,安装盘上设有沿导向杆旋转轴线周向设置的角度线,导向杆上与滑轨所在端面的相对端面处设有指向角度线的指针。

14.本实用新型中,通过安装盘上的角度线以及导向杆上指针的设置,方便了工人对导向杆对支撑杆之间的角度进行调节。

15.作为优选,滑块上远离导向杆的端面处设有垂直于导向杆滑动方向设置的底板;滑块处还设有用于对钻孔设备进行固定的固定机构,固定机构包括设置于底板处的安装座,安装座上设有抱箍,抱箍包括上箍片以及下箍片,下箍片与安装座相连接,上箍片与下箍片之间设有用于连接上箍片与下箍片的螺栓螺母紧固件。

16.本实用新型中,通过固定机构结构的设置,能够较为方便的实现对于钻孔设备的固定。

17.作为优选,底板与滑块之间设有加强筋。

18.本实用新型中,通过加强筋的设置,能够较佳的提升底板与滑块之间的结构强度。

19.作为优选,导向杆上与滑轨所在端面的相对端面处设有把手。

20.本实用新型中,通过把手的设置,使得工人可通过握持把手提起该混凝土裂缝注浆辅助工装。

附图说明

21.图1为实施例1中的混凝土裂缝注浆辅助工装的使用示意图。

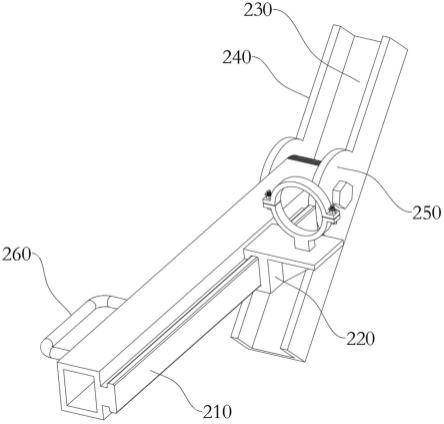

22.图2为图1中混凝土裂缝注浆辅助工装的结构示意图。

23.图3为图2中混凝土裂缝注浆辅助工装的结构爆炸图。

24.图4为图3中弧形块的结构示意图。

25.图5为图2中导向杆的结构示意图。

26.图6为图3中螺杆的结构示意图。

27.图7为图2中支撑杆的结构示意图。

28.图8为图3中固定机构的结构示意图。

具体实施方式

29.为进一步了解本实用新型的内容,结合附图和实施例对本实用新型作详细描述。应当理解的是,实施例仅仅是对本实用新型进行解释而并非限定。

30.实施例1

31.如图1、2所示,本实施例提供了一种混凝土裂缝注浆辅助工装,其包括工装本体100,工装本体100包括相互配合的支撑杆110和导向杆120;支撑杆110至少具有相对设置的一侧和另一侧,所述一侧用于与待注浆点所在的工作面贴合配合;导向杆120铰接设于所述另一侧处,导向杆120用于在垂直于所述工作面的平面内进行转动;导向杆120位于所述平面对应待注浆点的一侧处设有滑块220,滑块220沿导向杆120的长度方向可滑动地设置且用于与钻孔设备进行配合。其中,为了实现对于滑块220的安装,导向杆120上位于其旋转平面的一侧端面上设有滑轨210,所述滑轨210沿导向杆120长度方向设置,滑块220设置于滑轨210上;导向杆120上与滑轨210所在端面的相对端面处设有把手260。

32.在使用时,首先根据实际的工况调整导向杆120与支撑杆110之间的角度,之后通过固定机构对钻孔设备进行固定,之后一名工人将支撑杆110抵靠在待打孔注浆面上的裂缝处,并使导向杆120保持固定的角度,另一名工人启动钻孔设备,推动钻孔设备向待打孔注浆面端移动实现对于待打孔注浆面的打孔。本实施例中的混凝土裂缝注浆辅助工装能够在进行待打孔注浆面裂缝的修补时,使得钻孔设备的钻头能够以一固定角度的对墙体进行钻孔,从而能够较佳提升钻孔的精度,避免了对于后续的修补工作造成干扰。其中,通过滑轨210的设置,使得滑块220能够较为稳定的沿着导向杆120的长度方向移动。其中,通过把手260的设置,使得工人可通过握持把手260提起该混凝土裂缝注浆辅助工装,从而方便了对于该混凝土裂缝注浆辅助工装携带。

33.结合图3所示,支撑杆110包括条形板230,条形板230的一端面用于贴合于注浆点所在工作面上,条形板230的另一端面设有2个垂直于条形板230设置的安装板240,2个安装板240的中部均向远离条形板230端凸起形成安装盘250,导向杆120的端部伸入2个安装盘250之间,导向杆120上伸入2个安装盘250之间的端部设有导向杆通孔320,2个安装盘250之间设有穿过导向杆通孔320且与导向杆通孔320间隙配合的连接螺栓330,连接螺栓330上设有连接螺母310。

34.在进行导向杆120的安装时,首先将导向杆120放置于两安装盘250之间,之后将连接螺栓330依次穿过安装盘250以及导向杆通孔320,拧上连接螺母310使得连接螺栓330限位于两安装盘250之间,从而实现对于导向杆120的安装,也较为方便的实现了导向杆120与支撑杆110之间的铰接。

35.结合图4-6所示,支撑杆110上设有用于对导向杆120进行锁紧的锁紧机构,锁紧机构包括设置于条形板230与导向杆120之间的弧形块340,条形板230上设有条形板通孔350,弧形块340上靠近条形板230的端面处设有与条形板通孔350间隙配合的导向柱410,导向柱

410的端部伸入条形板通孔350;导向杆120上伸入2个安装盘250之间的末端部设有弧形面510,弧形面510上设有多个均匀分布的齿槽520,弧形块340上靠近齿槽520的端面处设有能够与齿槽520进行啮合以对导向杆120进行固定的卡齿420;条形板230上设有螺孔360,螺孔360中设有用于挤压弧形块340的螺杆370,螺杆370上远离弧形块340的端面上设有六角凹槽610。结合图7所示,安装盘250上设有沿导向杆120旋转轴线周向设置的角度线710,导向杆120上与滑轨210所在端面的相对端面处设有指向角度线710的指针530。

36.在调节导向杆120与支撑杆110之间的角度时,首先转动螺杆370使得弧形块340上卡齿420脱离与齿槽520之间的啮合,随后即可转动导向杆120对支撑杆110与导向杆120之间角度进行调节,通过安装盘250上的角度线710以及导向杆120上指针530的设置对导向杆120与支撑杆110之间角度进行显示,从而方便了工人对导向杆120对支撑杆110之间的角度进行调节。在角度调节完毕后,再次拧动螺杆370,使得螺杆370挤压弧形块340移动,使得弧形块340上的卡齿420与齿槽520相啮合,从而实现对于导向杆120的固定。本实施例中,通过锁紧机构结构的设置,能够较为方便的实现对于导向杆120的固定,从而使得在进行钻孔时,钻孔设备能够较为稳定的对工作面进行钻孔。其中,通过六角凹槽610的设置,能够将内六角扳手插入六角凹槽610中转动螺杆370,从而能够较为方便的实现对于螺杆370的转动。

37.结合图8所示,滑块220上远离导向杆120的端面处设有垂直于导向杆120滑动方向设置的底板380;底板380与滑块220之间设有加强筋840。滑块220处还设有用于对钻孔设备进行固定的固定机构,固定机构包括设置于底板380处的安装座390,安装座390上设有抱箍3100,抱箍3100包括上箍片810以及下箍片820,下箍片820与安装座390相连接,上箍片810与下箍片820之间设有用于连接上箍片810与下箍片820的螺栓螺母紧固件830。

38.在进行对于钻孔设备的安装时,将钻孔设备的端部伸入抱箍3100中,之后通过螺栓螺母紧固件830将上箍片810与下箍片820进行锁紧,从而实现对于钻孔设备的固定。本实施例中,通过固定机构结构的设置,能够较为方便的实现对于钻孔设备的固定。其中,通过加强筋840的设置,能够较佳的提升底板380与滑块220之间的结构强度。

39.总之,以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所作的均等变化与修饰,皆应属本实用新型专利的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1