一种链接扣板的制作方法

1.本实用新型涉及扣板技术领域,具体为一种链接扣板。

背景技术:

2.土木工程是建造各类土地工程设施的科学技术的统称。它既指所应用的材料、设备和所进行的勘测、设计、施工、保养、维修等技术活动,也指工程建设的对象。即建造在地上或地下、陆上,直接或间接为人类生活、生产、军事、科研服务的各种工程设施,例如房屋、道路、铁路、管道、隧道、桥梁、运河、堤坝、港口、电站、飞机场、海洋平台、给水排水以及防护工程等,扣板是室内装修常用的一种材料,是安装在顶棚、墙面的一种装饰材料。目前,扣板主要以聚氯乙烯塑料、铁板、钢板、铝合金、不锈钢等原材料加工而成,施工、安装方便。

3.在实现本实用新型的过程中,发明人发现现有技术中至少存在如下问题没有得到解决:现有的扣板大都是正方形,其四面向上翘起,安装时插入事先搭建的龙骨架夹缝中,实现固定,安装紧密、结实,但是这种扣板拆卸时比较困难,甚至会破坏某块扣板,因此,我们提出一种链接扣板。

技术实现要素:

4.本实用新型的目的在于提供一种链接扣板,解决了背景技术中所提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种链接扣板,包括骨架,所述骨架的两端均活动安装有凸起,两个所述凸起的一端均活动贯穿骨架置于骨架的内腔,两个所述凸起的相对一端进固定连接有限位板,两个所述限位板的相对一端进固定连接有拉杆,所述骨架内腔的两个所述凸起的外侧均活动套设有第一弹簧;所述骨架的底部开设有通孔,所述通孔内活动有t型铁柱,所述t型铁柱的两端均开设有楔形槽,两个所述楔形槽内均活动连接有滑块,两个所述拉杆分别与两个所述滑块固定连接,所述骨架外侧的t型铁柱外侧活动套设有第二弹簧,所述第二弹簧的两端分别与骨架和t型铁柱固定连接;所述骨架的外侧活动安装有扣板。

6.作为本技术技术方案的一可选方案,所述骨架的内腔两侧均开设有限位槽,所述限位槽内活动连接有限位块,所述限位块与限位板固定连接,所述通孔的内壁固定连接有导向块,所述t型铁柱的外侧开设有导向槽,所述导向块活动连接在导向槽内。

7.作为本技术技术方案的一可选方案,所述骨架靠近t型铁柱的一端两侧均焊接有l型连接架,所述l型连接架上活动贯穿有膨胀螺栓。

8.作为本技术技术方案的一可选方案,所述第一弹簧和第二弹簧处于压缩状态,且所述第二弹簧的弹力大于第一弹簧的弹力。

9.作为本技术技术方案的一可选方案,所述l型连接架的高度大于骨架外侧的t型铁柱长度。

10.与现有技术相比,本技术技术方案的有益效果如下:

11.1.本技术技术方案通过骨架、凸起、扣板、限位板、拉杆、第一弹簧、第二弹簧、t型

铁柱、楔形槽和滑块的设置,通过扣板套设在骨架的外侧,然后通过磁铁放置在扣板的外侧,进入磁铁吸引t型铁柱向扣板靠近,进而对第二弹簧压缩,进而第一弹簧的弹力推动拉杆向t型铁柱靠近,进而使凸起置于骨架内,然后将扣板完全套设在骨架外侧时,将磁铁移开后第二弹簧复位推动t型铁柱复位,进而推动凸起复位将扣板进行卡接,进一步的使扣板拆装较为方便,甚至避免扣板拆装造成损坏。

12.2.本技术技术方案通过限位槽、限位块、通孔、导向块和导向槽的设置,通过限位块在限位槽内导向移动和导向块在导向槽内导向移动,进而提高凸起和t型铁柱移动的稳定性,进而有利于对扣板进行拆装。

附图说明

13.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

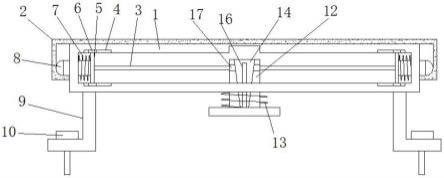

14.图1为本实用新型一种链接扣板的整体主视图;

15.图2为本实用新型一种链接扣板的骨架底部主视图。

16.图中:1、骨架;2、扣板;3、拉杆;4、限位槽;5、限位板;6、限位块;7、第一弹簧;8、凸起;9、l型连接架;10、膨胀螺栓;11、导向块;12、楔形槽;13、第二弹簧;14、t型铁柱;15、通孔;16、导向槽;17、滑块。

具体实施方式

17.请参阅图1-2,本实用新型提供一种技术方案:一种链接扣板,包括骨架1,骨架1的两端均活动安装有凸起8,两个凸起8的一端均活动贯穿骨架1置于骨架1的内腔,两个凸起8的相对一端进固定连接有限位板5,两个限位板5的相对一端进固定连接有拉杆3,骨架1内腔的两个凸起8的外侧均活动套设有第一弹簧7;骨架1的底部开设有通孔15,通孔15内活动有t型铁柱14,t型铁柱14的两端均开设有楔形槽12,两个楔形槽12内均活动连接有滑块17,两个拉杆3分别与两个滑块17固定连接,骨架1外侧的t型铁柱14外侧活动套设有第二弹簧13,第二弹簧13的两端分别与骨架1和t型铁柱14固定连接;骨架1的外侧活动安装有扣板2。

18.在这种技术方案中,通过骨架1、凸起8、扣板2、限位板5、拉杆3、第一弹簧7、第二弹簧13、t型铁柱14、楔形槽12和滑块17的设置,通过扣板2套设在骨架1的外侧,然后通过磁铁放置在扣板2的外侧,进入磁铁吸引t型铁柱14向扣板2靠近,进而对第二弹簧13压缩,进而第一弹簧7的弹力推动拉杆向t型铁柱14靠近,进而使凸起8置于骨架1内,然后将扣板2完全套设在骨架1外侧时,将磁铁移开后第二弹簧13复位推动t型铁柱14复位,进而推动凸起8复位将扣板2进行卡接,进一步的使扣板2拆装较为方便,甚至避免扣板2拆装造成损坏。

19.在有的技术方案中,骨架1的内腔两侧均开设有限位槽4,限位槽4内活动连接有限位块6,限位块6与限位板5固定连接,通孔15的内壁固定连接有导向块11,t型铁柱14的外侧开设有导向槽16,导向块11活动连接在导向槽16内。

20.在这种技术方案中,通过限位槽4、限位块6、通孔15、导向块11和导向槽16的设置,通过限位块6在限位槽4内导向移动和导向块11在导向槽16内导向移动,进而提高凸起8和t型铁柱14移动的稳定性,进而有利于对扣板2进行拆装。

21.在有的技术方案中,骨架1靠近t型铁柱14的一端两侧均焊接有l型连接架9,l型连

接架9上活动贯穿有膨胀螺栓10。

22.在这种技术方案中,通过l型连接架9和膨胀螺栓10的设置,通过膨胀螺栓10置于墙体内,进而配合l型连接架9将骨架1进行安装。

23.在有的技术方案中,第一弹簧7和第二弹簧13处于压缩状态,且第二弹簧13的弹力大于第一弹簧7的弹力。

24.在这种技术方案中,通过第二弹簧13的弹力大于第一弹簧7的弹力,进而使凸起8在无外力的干扰的情况下始终置于骨架1的外侧对扣板2进行限位。

25.在有的技术方案中,l型连接架9的高度大于骨架1外侧的t型铁柱14长度。

26.在这种技术方案中,通过l型连接架9的高度大于骨架1外侧的t型铁柱14长度,进而使骨架1安装在墙顶时t型铁柱14有足够的移动空间,进而有利于对t型铁柱14进行调节。

27.使用时,首先,通过膨胀螺栓10置于墙体内,进而配合l型连接架9将骨架1进行安装,然后将扣板2套设在骨架1的外侧,然后通过磁铁放置在扣板2的外侧,进入磁铁吸引t型铁柱14向扣板2靠近,进而对第二弹簧13压缩,进而第一弹簧7的弹力推动拉杆向t型铁柱14靠近,进而使凸起8置于骨架1内,然后将扣板2完全套设在骨架1外侧时,将磁铁移开后第二弹簧13复位推动t型铁柱14复位,进而推动凸起8复位将扣板2进行卡接,进一步的使扣板2拆装较为方便,甚至避免扣板2拆装造成损坏。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1